常温空气滤料生产工艺的研究进展

2021-03-04周群花卫俊

周群,花卫俊

(江苏久朗高科技股份有限公司,江苏 南京 210000)

常温空气滤料指的是用于室温环境下的气固分离材料。随着科技的发展,其运用行业越来越广泛,主要用在制药和医疗卫生行业中的无菌车间、各大医院中的无菌手术室、电子工业中的洁净生产车间、国防工业的作战的防空洞或指挥所以及家庭用的空气过滤设备等领域[1-2]。目前工业上常温空气过滤种类繁多,但生产工艺主要有湿法非织造工艺、针刺/水刺工艺、熔喷/纺粘工艺、静电纺丝工艺、覆膜工艺以及复合工艺。

1 湿法非织造工艺

湿法非织造技术,是以造纸工艺为基础,即以水为载体,使纤维在水中均匀分散,经过网部、干燥后形成均匀的网状结构, 再经过浸胶、固化等一系列后处理抄造出符合某些要求的非织造织物,也称为滤纸[3-4],其基本工艺如图1 所示。

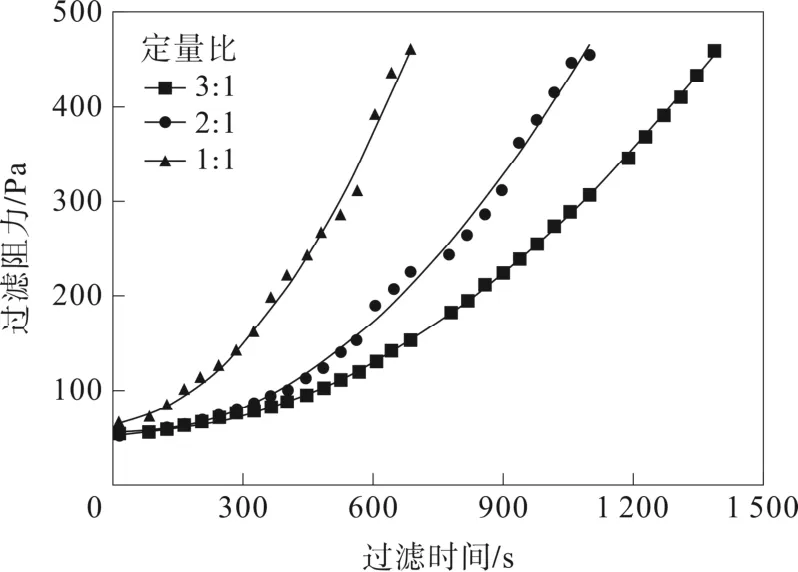

滤纸过滤,相比于一般表面过滤材料,它同时具备深层过滤的效果,因此滤纸的性能指标不仅有过滤效率、阻力、孔径,还有蓬松度、容尘量、强力等[5]。品质高的空气滤材具有高过滤效率的同时还应具有较低的过滤阻力和较高的容尘量,因此关于改进工艺提高滤纸性能的研究不仅包含过滤效率的提高,还要求能提升容尘量指标。KAUKOPAASI[6]等的研究证实,多层复合滤纸在过滤效率和容尘量的性能指标上都高于单层滤纸。杜齐[7-8]等取不同比例的针叶浆和丝光浆,在纤维解离器上进行一定程度的疏解,然后将出流面层的纤维原料和入流面层的纤维原料分别先后加入动态纸页成形器中进行喷浆上网,使入流层的浆料覆盖在出流面层上,纤维全部喷完后进行抽真空,仔细拿下复合湿纸页进行干燥处理操作,暂不进行加压处理,干燥后再做除静电处理,最后制得纸样。结果发现此工艺提高了复合空气滤纸的容尘量的同时,也能够有效降低复合空气滤纸的过滤阻力,其容尘量在定量比3∶1时最高,为71 g·m-2,复合空气滤纸的容尘量提高了近73%,见图2 和图3。

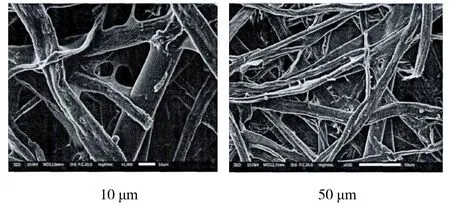

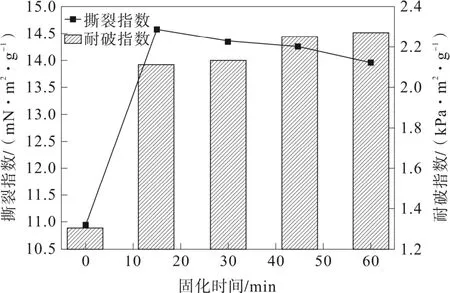

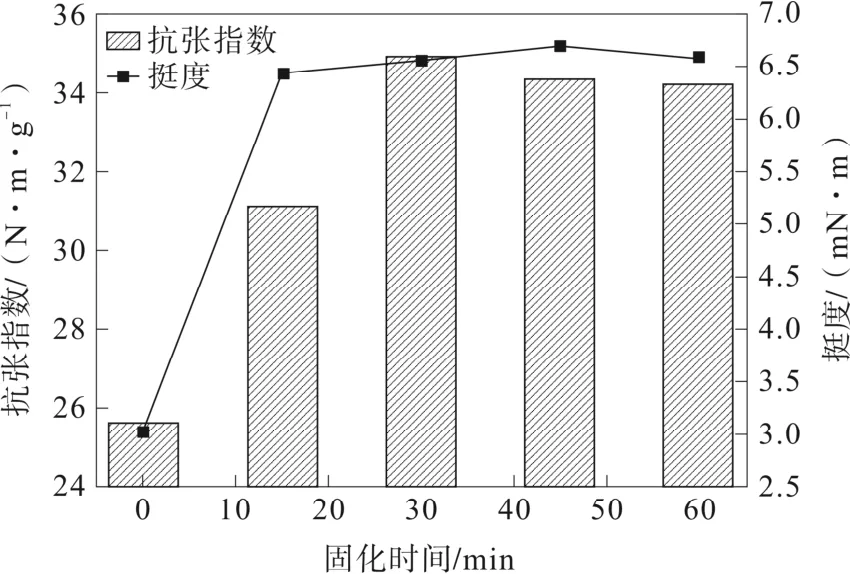

纯纤维生产的滤纸,强力太低,滤芯使用过程中容易断裂或者破裂,因此要加入其他工艺手段来提高强力,如树脂浸渍。王发烨[1]等用先配置玻璃纤维溶液,然后用质量分数为1%的稀H2SO4进行调节,研究发现溶液pH=3 时,溶液形成的硅酸表面最适宜。然后将其与阔叶木浆、针叶木浆两种植物纤维按照比例配置空气滤纸,玻璃纤维与植物纤维的总量比例为3∶7,针叶木浆与阔叶木浆的配比保持2∶8 不改动,在干燥器上进行干燥后,将此3种纤维配抄制得滤纸,浸入一定固含量的苯丙乳液,固化后制得复合空气滤纸,见图4,其孔径比商品滤减少一倍的,并发现苯丙乳液浸渍的上胶量控制在20%,固化时间设定为15 min 时,滤纸的机械性能和过滤性能较佳,见图5、图6,适用于家用空气净化器中的空气滤纸。

图3 过滤阻力与时间的关系

图4 浸渍溶液后纤维的SEM 图

图5 固化时间对滤纸原纸撕裂和耐破指数的影响

使用湿法非织造工艺生产的滤纸,可以具有超高效的过滤效率以及良好的容尘量,但其过滤阻力偏高,因此主要运用于洁净厂房、电子以及医疗行业的无菌空调系统等行业。

图6 固化时间对滤纸原纸杭张指数和挺度的影响

2 针刺/水刺非织造工艺

针刺工艺指的是用棱边带有钓刺的针,对基布进行反复针刺,见图7,制成了具有一定厚度和强度的针刺非织造空气过滤材料[9]。

图7 针刺工艺示意图

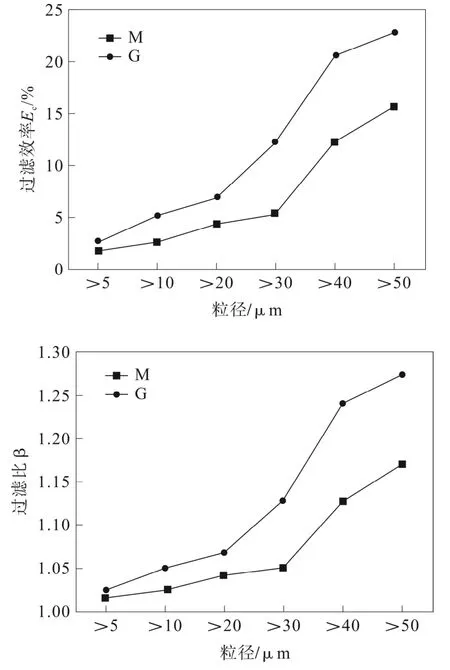

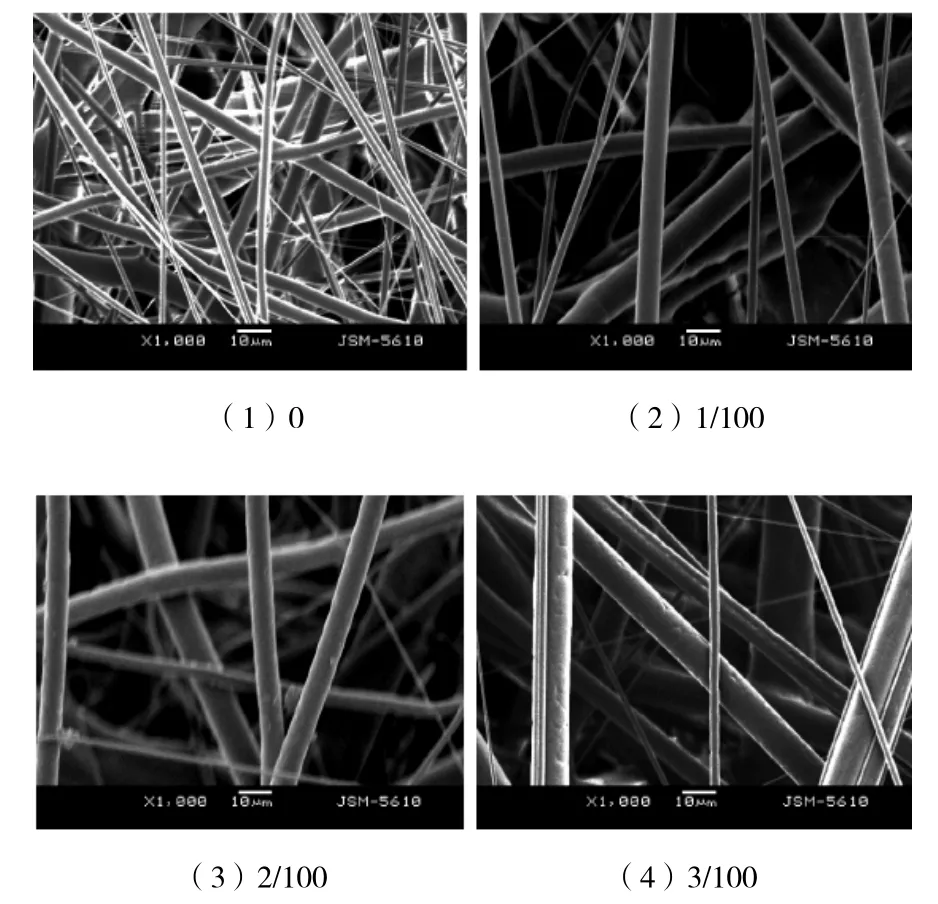

针刺滤料的孔隙通过纤维的随机排布形成,其孔隙率取决于针排布的密度和纤维产生的收缩。带粉尘颗粒的气体通过随机排列的纤维层时,气体通过,颗粒被分离,从而形成粉尘粗过滤层[10-11]。田彩虹[12]等选用3 种细度分别为9 旦、6 旦、4 旦,其混合比分别为50%、40%、10%的涤纶纤维,增加纤网得针刺密度和针刺深度制作出厚度为1.708 mm,面积密度为212 g·m-2,体积密度为0.124 g·cm-3的针刺非织造布,并用PVDF 浸渍处理,形成了含40% PVDF 的复合针刺材料G,其过滤效率和孔径分布等性能均优于国外同类产品,见图8。

裘康[13]等选用指定不同直径的涤纶和丙纶作为纤维原料。两种不同直径的纤维制成的纤网作双层梯度过滤,粗纤维层在入风面,细纤维层在出风面。先将这两种纤维层通过针刺覆合,再复合喷胶热轧层形成成品。成品的面密度为300 g·m-2, 厚度10 mm。

图8 产品G 和国外产品M 的过滤效率对比

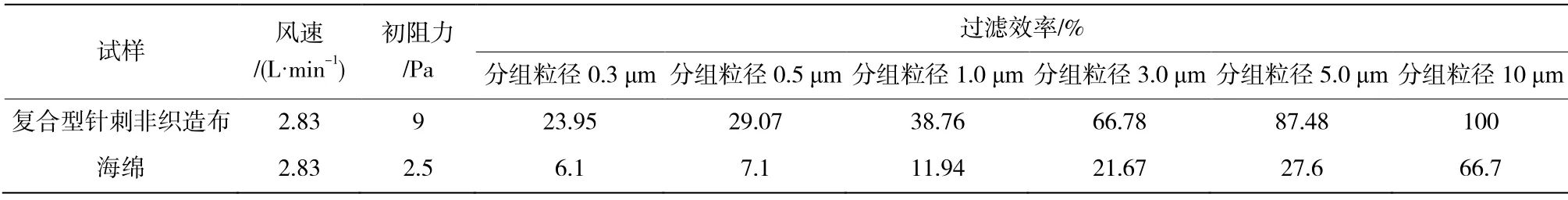

在针刺的过程中, 使用叉形针并选择合适的刺针的叉口与倒钩的深度。表1 为针刺非织造布与普通过滤材料效率对比。从表1 中数据可以看出,复合针刺非织造布过滤效率吸尘器的滤芯属于粗效过滤,其过滤效率远远大于比普通过滤材料,容尘量和使用寿命大大提高,这种非织造布可以有效地保护吸尘器的主体部分,提高使用寿命。

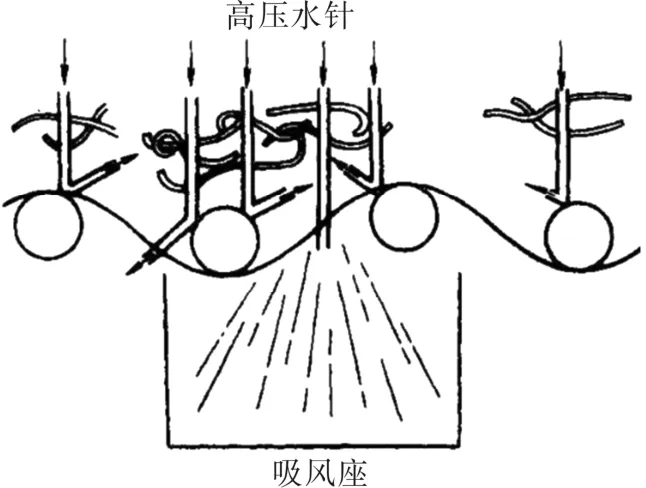

水刺法与针刺法工艺类似,但针刺法使用数千枚针穿刺使纤维缠绕,而水刺是利用高压水柱高速冲击纤网,将部分纤维开裂成更细纤维,增加纤维的缠绕程度,见图 9,从而达到将纤网加固的目的[14-15]。

图9 水刺中纤维缠绕示意图

表1 针刺非织造布与普通过滤材料效率对比

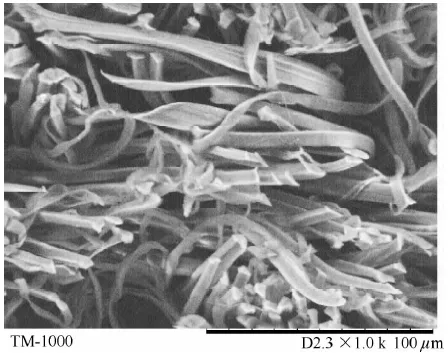

张恒[16]等通过水刺工艺对PET-PA 橘瓣型双组分材料进行开纤处理,获得超细纤维非织造材料。研究结果发现,水刺技术可以很好地将中空橘瓣型双组分纤维开裂成细纤维,见图10。

图10 PET-PA6 开裂后纤维截面

纤维在非织造材料表面相互缠结,从而形成过滤效率更高的过滤层;在气流速度为3.57 m·min-1情况下,试样对颗粒尺寸为2.05 μm的邻苯二甲酸二辛酯(DOP)气溶胶颗粒具有较好的过滤性能,见图11。

图11 不同厚度的过滤效率和阻力

针刺/水刺工艺的过滤材料种类繁多,根据选择纤维性能的不同,可生产出适合不同温度环境工况、运用于不同行业的过滤材料。目前使用针刺/水刺工艺过滤最广泛的是耐高温行业,如水泥、钢铁、电气等尾气处理,常温滤料中主要运用在汽车过滤器、空气过滤器、吸尘器等的粗过滤,或者是过滤体系中的前道过滤。

3 纺粘/熔喷工艺

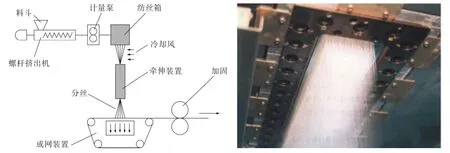

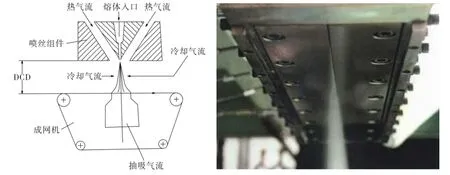

纺粘法与熔喷法都是生产无纺布过滤材料的工艺,两种工艺各有利弊,一般都是根据对性能要求的不同选择合适的工艺。纺粘法是指将挤压、拉伸成型的聚合物长丝铺设成网,再经过不同的方式粘合,或者机械加固方法将纤维网变成滤料,见图12。熔喷法是将高温高速喷吹出的熔体超细纤维凝聚在支撑体上形成纤维网,然后粘合加固形成非织造布的生产工艺[17],见图13。

图12 纺粘法示意图

图13 熔喷法示意图

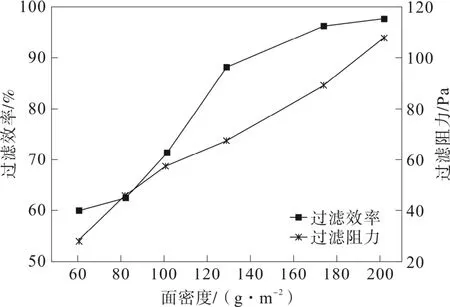

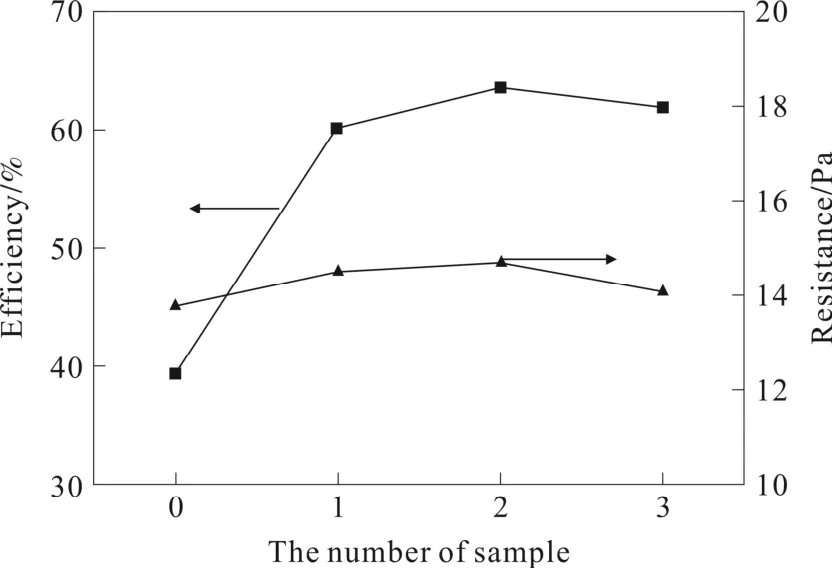

随着技术的发展,对滤料性能要求越来越高,很多在熔喷/纺粘基础工艺的进行的优化工艺越来越成熟。欧璐[18]等先将二氧化硅和聚丙烯按照一定的比率进行混合,制备出复合材料,通过螺杆挤出装置进行熔融,喷丝,熔融丝通过牵引生成纤维,在支撑面上铺网,最后通过粘合形成滤料,其微观结构见图14。结果发现加入二氧化硅气凝胶后的过滤材料的过滤效率提高约了1.5 倍,其过滤阻力变化不大,见图15。

从图14、图15 中可以发现,加入二氧化硅气凝胶后,滤网微观结构变得更疏松,胶粒穿过纤维网层数更多,需要过滤的颗粒在滤网中做布朗运动时被撞击的几率增大;而且一部分复合在外表面的二氧化硅气凝胶比表面积较大,吸附性能较强,能更好地通过静电效应吸附粒子,因此加入二氧化硅气凝胶的非织造滤料的过滤性能更佳。但同时发现,由于二氧化硅气凝胶添加过量后,纤维网的直径变粗,孔隙率增大,粒子受到的拦截阻力变小,过滤效率反而有下降趋势。依循高效低阻的原则,当二氧化硅气凝胶/聚丙烯的质量配比为2∶100 时,熔喷非织造滤料的性能最佳。

图14 不同配比的材料的SEM 图

图 15 不同配比材料的过滤效率及阻力曲线

将纺粘、熔喷工艺或者纺粘、双组分熔喷工艺通过复合而制成品工艺技术近年来也得到了很大的发展。李亚兵[19]等采用皮芯型双组分聚酯/聚烯烃纺粘和熔喷复合的工艺,用单螺杆挤出机挤出PE,用于 PP 和 PET 挤出的同向双螺杆挤出机挤出PP和PET,采用长径比为 4∶1 的 3.5 m 矩形喷丝板、双侧吹风的冷却、正压宽幅狭缝气流牵伸的热风粘合生产系统,采用创新型的在线翻网复合技术,制成了面密度为 60 g·m-2的 PE/PP 皮芯双组分SMS 复合材料。表征数据表明,过滤效率比单组分非织造复合材料提高了约 20%,纵横向柔软度均提升了10%左右。

熔喷/纺粘工艺生产的过滤材料由纤维相和孔隙相所构成的集合体,原材料选择广泛、加工工艺简单及成本低,用作过滤材料时具有很多优点,不仅效率高且阻力低,而且能源损耗低[20],是一种性能较好的常温空气过滤材料。

4 静电纺丝工艺

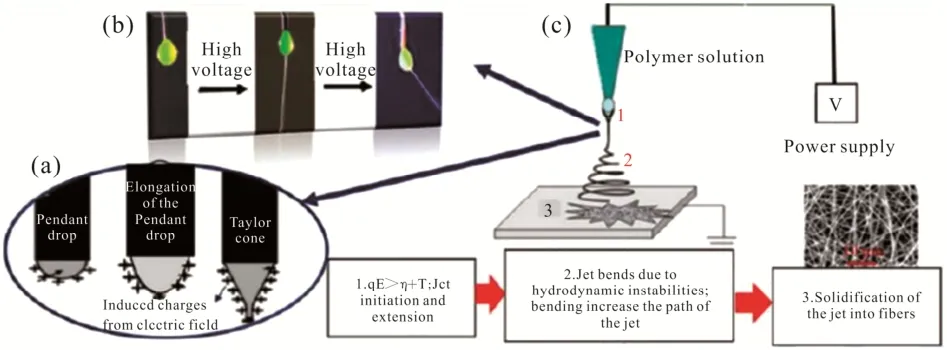

聚合物静电纺丝技术是指将聚合物流体通过静电作用进行雾化,分裂形成微小射线流体,再通过粘合作用复合在支撑体上形成纤维网的技术。从图16 可以看出,静电纺丝首先是聚合物喷头与支撑体之间形成一个静电场,根据同种电荷相互排斥的原理,流体液所受静电作用的方向与其表面张力方向相反,当两者力量相等时,在喷口处会形成半球状的小液滴,増 大静电作用,使得液滴被拉伸成锥状,即Taylor 锥。继续增大静电作用,超过一个临界值后,静电作用克服Taylor 锥的表面张力和黏滞力,形成射流,射流按要求凝聚在支撑体上形成过滤材料[21-23]。

图16 静电纺丝技术示意图

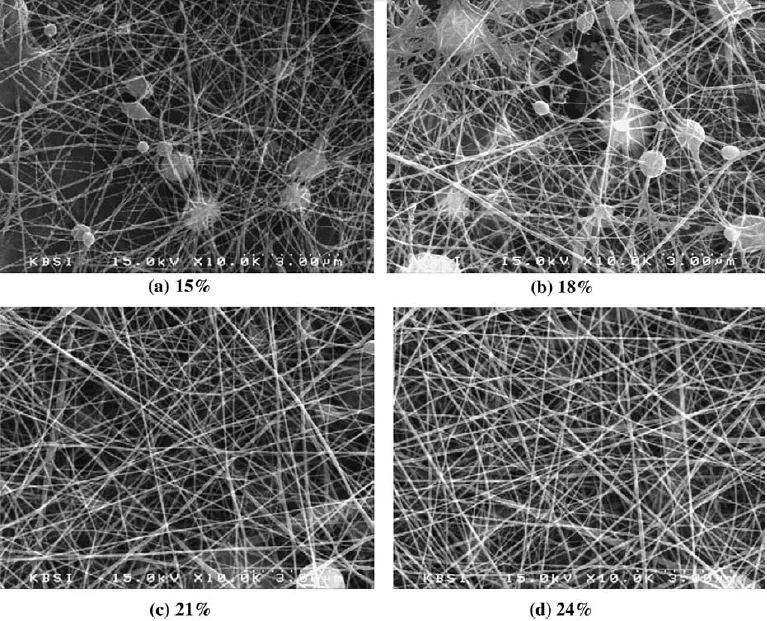

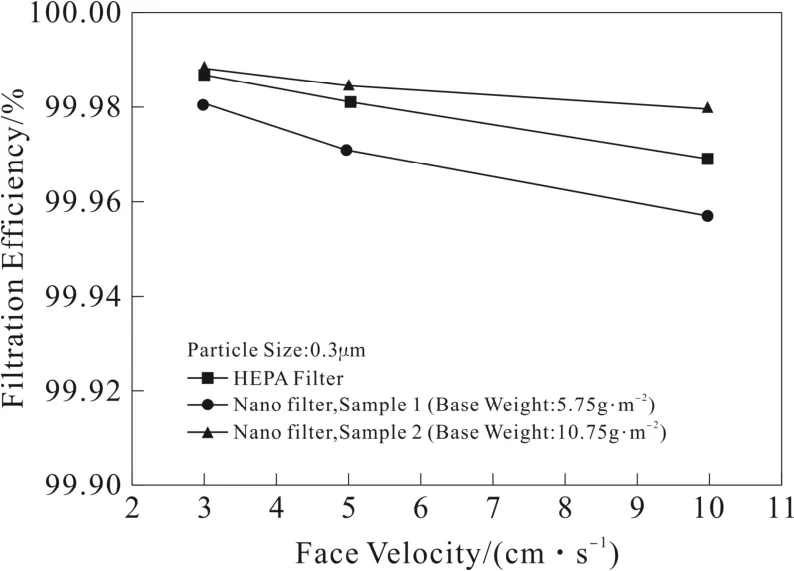

AHN[24]等利用静电纺丝技术制成了尼龙6 过滤材料,他发现溶液质量分数对纤维直径影响很大,质量分数为15%,静电纺纤维的平均直径为80 nm,但有许多珠子,质量分数增加到24%后,纤维直径逐渐变厚到200 nm,且没有珠粒,见图17。将静电纺滤料与HEPA 滤料进行了对比,在风速5 cm·s-1、0.3 μm 的测试颗粒条件下,静电纺滤料过滤效率可以达到99.993%,远高于HEPA 滤料,见图18 。

图17 不同质量分数的尼龙6 静电纺滤料的SEM 图

图18 静电纺滤料与HEPA 滤料过滤效率对比图

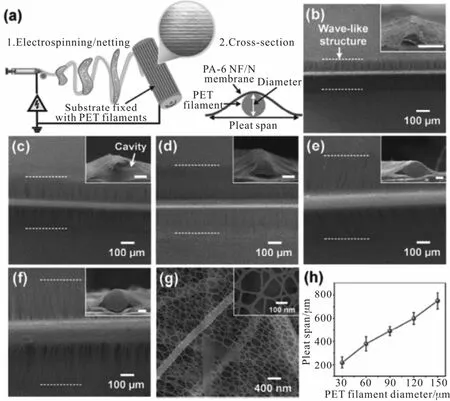

ZHANG[25]等将不同直径的聚对苯二甲酸乙二酯(PET)纤维作为PA-6 纳米纤维静电纺的接收层,通过调整PET 纤维的直径和间隙,制备出了具有蛛网结构的过滤材料,见图19。

图19 不同直径的PET 的截面SEM 图

这个制作工艺过程描述为嵌入的聚酯纤维丝引起的散射,形成类波结构的“褶板”现象。针对300~500 nm 的空气中的颗粒,其过滤效率达到99.996%,过滤阻力降低到95 Pa。这种材料在呼吸器、医疗设备、发动机等领域将会具有很强的竞争力。

静电纺丝工艺先进独特,对生产的纤维直径以及分布控制精确度高,因此可根据不同需求制备小孔径、高孔隙率的纤维网,非常适合制备常温过滤材料。

5 驻极工艺

驻极工艺是指通过静电法、热极化法、电晕法等方式,将以聚合物为主的有机驻极体材料制作成能够在一定时间内储存偶极电荷和空间电荷的电介质材料的工艺。驻极过滤材料的过滤作用一部分是通过材料结构上基础的物理拦截过滤,另一部分是通过材料纤维上的静电作用进行粉尘颗粒捕捉,因此提高过滤的同时却没有增加阻力。驻极纤维材料具有效率高、阻力低、价格便宜等特点,成为了最有应用前景的常温过滤材料之一[26-27]。

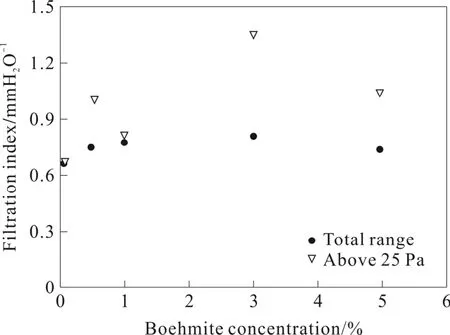

程博闻[28]等分别将不同含量的电气石颗粒与PP混合,然后制作成无纺布,再通过电晕充电的方式对纤维网进行驻极处理,最后制得驻极熔喷无纺布。结果发现,这些驻极无纺布随着电气石质量分数的增加,过滤效率出现先增加后减小的效果,其中效率最高无纺布的电气石质量分数为6%。原因是由于驻极而产生的静电效应, 大大提高了材料的静电吸附能力,捕捉粉尘颗粒能力提高,从而提高了整体材料的过滤效率,但随着电气石颗粒质量分数的增加,过多的颗粒使得其在纤维中分散不均匀,从而影响了电荷的储存量,进而又降低了颗粒捕捉能力,过滤效率也降低了。YEOM[29]等将加入勃姆石纳米颗粒的PA 溶液,电纺成平均直径73~90 nm 的纤维材料,用电晕充电的方式对纳米纤维网进行充电,使之成为驻极材料,微观纤维形貌见图20,实验结果表明见图21。当过滤阻力大于25 Pa 后,含有勃姆石的PA6驻极纳米纤维网的过滤效率比纳米纤维网高出2 倍。

驻极体过滤材料高效、低阻、节能、抗菌的优点使之在空气净化领域的应用越来越多,民用领域中主要运用在空调净化系统和呼吸防护口罩中,军事领域中应用于潜艇和封闭型水面舰艇的舱室、弹药仓库、坑道等场所的空气净化中[30-31]。

图20 含有勃姆石PA6 驻极纳米纤维网SEM 图

图21 含勃姆石纤维网过滤效率图

6 覆膜工艺(粘合/超声波覆合/喷涂)

常温滤料中的覆膜工艺主要指的是覆合PTFE微孔馍。PTFE 微孔膜表面形态是具有蛛网状的微孔结构,具有孔径小、孔隙率大、表面张力低等特点。同时,PTFE 微孔膜具有良好的化学稳定性、耐酸碱腐蚀性以及憎水性等性能。但PTFE 微孔膜薄且软,机械强力差,在实际运用中必须有相应的支撑材料共同作用。常温覆膜滤料选用的支撑材料一般为PET、PP、PE 等,而覆合方式基本为热压、粘合、超声波覆合。

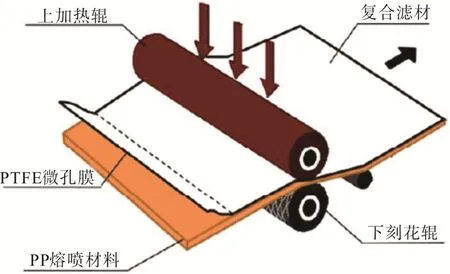

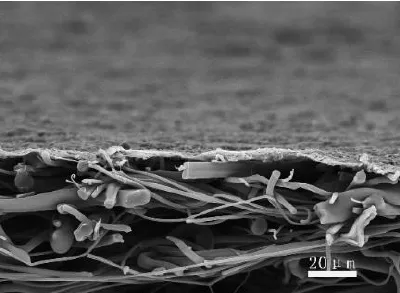

李猛[32]等通过热粘覆合工艺(图 22),将PET/PP 双组份熔喷材料与 PTFE 微孔膜覆合,形成 PTFE /(PET/PP)复合滤材,在热粘覆合时,PP 的熔点低于PET,因此PET 不变化,PP 进行熔融,产生粘合力,将PTFE 于其粘合成一体,见图23。复合材料过滤性能主要由PTFE 微孔膜的过滤性能以及覆合时膜的孔道的堵塞率决定。性能测试结果发现复合滤材的过滤效率最高可达到 99.957%,过滤阻力降为350.78 Pa,能完全满足HEPA 滤纸的过滤等级要求。且试验证明,这种复合滤材具备可水洗再利用的性能,可多次使用。

图22 覆合工艺示意图

图23 滤料截面SEM 图

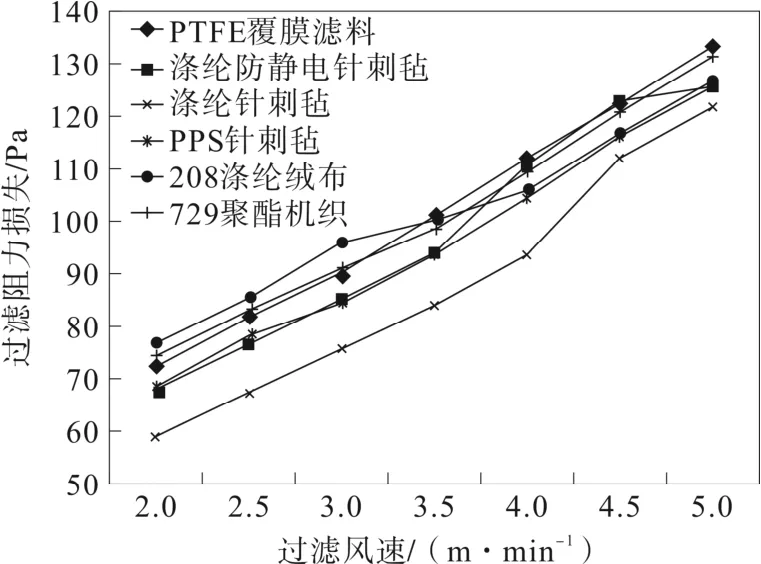

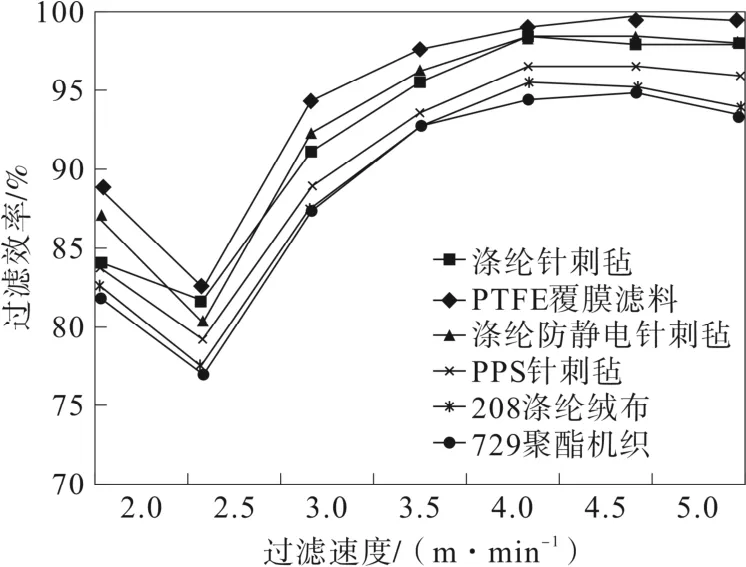

李琦[33]等根据实际工况建立粉尘回收装置,模拟日常工作状态,回收制药企业制药车间的7-ACA原料粉尘,选用多种滤料进行比较,收集相关数据,建立过滤理论模型,得出PTFE 覆膜滤料过滤效率高且阻力损失比较低(见图24、图25),是最理想的粉尘回收滤料。这是由于覆膜滤料表面的PTFE膜平均孔径小,大部分粉尘在进入纤维层前直接被阻拦住,无法进入内部,且PTFE 表面张力低,粉尘不易聚集于表面,因此过滤速度增加后,覆膜滤料中粉尘无法进入纤维层内部,不能堵塞孔道,阻力损失比较低,而其他滤料则有尘粒进入纤维层,堵住了孔道,阻力就会增加。

图24 不同过滤速度下各滤料阻力损失对比图

图25 不同过滤速度下各滤料除尘效率对比图

PTFE 覆膜常温滤料具有高效低阻、可清洁再利用等特点,常用作室内空气净化器的高效滤材,在化工行业中的催化剂回收以及医药行业中的药粉回收过程中得到了越来越多的运用。

7 结束语

我国工业进程日新月异,对大气环境污染的控制的要求越来越严格,空气粉尘含量指数是大气环境治理的重要指标,而常温滤料则是非高温行业的主要空气处理手段。随着常温滤料研究开发能力的提高,不同行业对滤料性能的要求也越来越专业。因此科研人员针对不同需求,开发出了多种滤料生产工艺。部分生产工艺基本成熟,工业化产品性能稳定,但也有部分工艺工业化推进有难度,需要做进一步研究。相信随着各个科研机构、企业等对常温滤料工艺技术研究投入的加大,空气过滤材料在大气环境治理中的应用前景将更加广阔。