高黏油热化学脱水破乳实验研究

2021-03-04丛禾

丛 禾

(中国石油集团东北炼化工程公司沈阳分公司,辽宁 沈阳 110167)

随着原油的不断开采,国内大部分稠油油藏已进入高含水期,其中一部分进入特高含水期[1-2]。采出液脱水处理成本不断升高,如何来降低脱水处理成本主要取决于高黏原油破乳效果[3-4]。目前,国内外对原油破乳方法研究众多,破乳方法一般可分为化学破乳法、物理破乳法和生物破乳法。化学破乳法主要是选用合适的化学试剂进行破乳,而不同的破乳剂和破乳参数对不同性质原油乳状液的破乳具有明显的差别。因此,正确选择破乳剂和工艺参数是解决问题的关键。本文从稠油的基本物性进行分析,对合适的破乳剂类型、脱水温度和含水量三个方面进行实验研究。

1 高黏原油乳状液概述

1.1 高黏原油乳状液的形成

原油乳状液的性质差异取决于原油产地的不同以及开采方式的差异。原油乳状液破乳脱水困难主要原因是由于由天然乳化剂而形成的油水界面膜的存在使得水分子难以聚并沉降。就目前情况来看,对于原油破乳的研究大多数都停留在不同种类的天然乳化剂如何消除以及破乳剂对界面膜性质的影响。

在高黏原油热采过程中,在地层和采出过程中原油经常以乳状液的形式被开采出来[5],乳状液属于多分散体系,由连续相及分散相两种溶液组成且两种溶液互不相融。分散相即为不连续相,形态为大于10 nm 的液滴颗粒。另一相称为分散介质也叫连续相。高黏原油乳状液形成的存在以下必要条件[6]:1)含有高黏原油和水这两种互不相融的液体;2)沥青质、胶质等天然乳化剂的存在使油水两相形成稳定的原油乳状液。在某种程度上来看,乳化剂的种类的不同从而导致形成乳状液的类型也不同。水溶性乳化剂可以促进水包油型的原油乳状液的形成;当原油乳状液中存在油溶性乳化剂则其偏向于形成油包水型乳状液;3)在采油过程中油相和水相之间存在机械运动、空隙剪切等效应。

1.2 高黏原油乳状液的类型

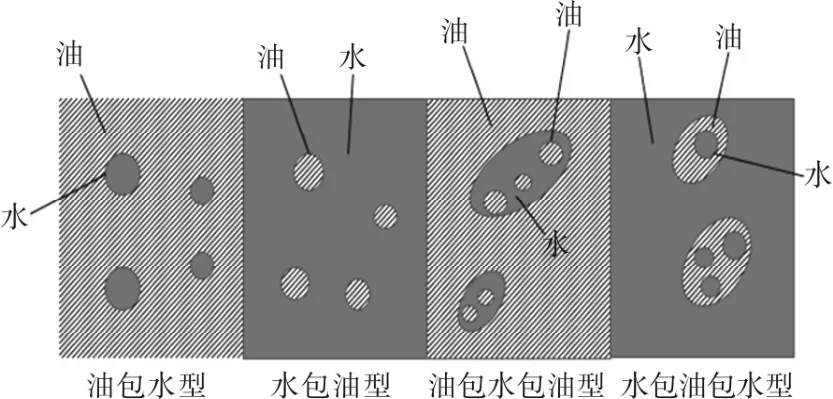

高黏原油乳状液根据连续相与分散相的成分不同一般分为两种[7]。一种为油包水型乳状液(W/O型乳状液),即乳状液中油相为连续相,水为分散介质分散在油相中。反之则为水包油型乳状液(W/O型乳状液)。同时在乳化过程中由于乳化方式的复杂多样性,会引起多重乳化现象。如油包水包油型乳状液(O/W/O 型)、水包油包水型乳状液(W/O/W型)。如图1 所示。

图1 不同类型原油乳状液示意图[7]

1.3 原油乳状液的稳定性

原油乳状液之所以十分稳定主要由于油相水相之间存在油水界面膜。原油在开采过程中各种驱油剂的加入以及原油中天然存在的沥青质、胶质、树脂类物质等复杂成分形成了高强度界面膜,界面膜的存在阻碍原油脱水。

在种类上,按照油水界面膜受压缩时的流动特性不同分为3 种[8]:1)固体刚性膜。此膜黏度很大,属于不溶性膜,在酸性条件下强度最大,碱性条件下强度变低,其主要由沥青质构成。2)液体流动膜。此界面膜与固体刚性膜相比强度低,但在碱性条件下强度很高。受压后变形,压力消除后界面膜恢复原状,构成液体流动膜的主要物质为胶质。3)过渡膜。该界面膜一般在界面张力较低时才可形成,受到压力作用时不会发生形变并且黏度较低,当形成该界面膜物质为沥青质时膜强度很大,而主要成分为胶质时膜强度变低,当沥青质和胶质共同作用形成界面膜时,膜强度最大。

1.4 高黏原油乳状液的危害

比热当高黏原油中含水原油物性会发生极大地变化,物性的改变不利于其储存、运输,含水严重时还会对仪器设备造成损害。高黏原油乳状液的危害具体表现在以下几点[9]:

1)降低设备和管道的有效利用率。乳状液中的水会占一定的体积,从而导致实际来液时原油含量减少,管道和设备处理来液能力变弱,设备利用率降低,导致生产成本增加。

2)在输送过程中增加额外能源浪费。纯油黏度较小,方便输送。但是目前原油大多数都以乳状液的形式存在,由于原油乳状液中含水导致黏度出现明显增大的趋势。由于黏度增大导致原油乳状液在输送过程中与管道内壁出现较大摩擦阻力,使原油输送过程中难度增大,消耗大量能源。

3)在升温过程中增加额外能源浪费。工厂在处理原油过程中以及原油输送过程中,一般采取加热升温方式对原油进行处理,水的比热容远大于原油的容,水升高1 ℃所造成的能源消耗是原油的2 倍,所以会造成能源的浪费。

4)对输油管道和原油处理设备产生腐蚀,减少使用年限。原油乳状液中的水并非纯水,而是含有MgCl2、CaCl2、NaCl 等氯化盐类的矿化水。氯化盐在水解过程中会产生氯化氢气体对输油管道和原油处理设备产生腐蚀。

5)给炼化厂在炼化过程中带来额外风险。在原油采出液处理过程中会进行常压蒸馏,当原油乳状液含水时,汽化后体积大幅度增加,容易导致冲塔现象;若原油乳状液含水不均匀,还可能引起塔内压力突然升高而发生爆炸。

2 重力沉降法破乳原理

稠油破乳大多采用重力沉降法破乳,重力沉降法是利用油水密度差使油滴上浮水滴下沉从而实现分散相液滴之间不断相互碰撞,进而聚结沉降,最终实现油相与水相的分层,上述沉降过程遵循斯托克斯公式,见式(1)。

式中:V—水滴沉降速度,m·s-1;

d—球形液滴直径,m;

ρw—水相密度,kg·m-3;

ρo—油相密度,kg·m-3;

μ—连续相黏度,m2·s-1。

通过斯托克斯公式可知水滴沉降速度与油水两相密度差和液滴粒径平方成正比,与连续相的黏度成反比[10]。因此,在水为连续相时即水包油(O/W),水的黏度受温度影响变化比较小,只有改变油滴直径才能使水滴沉降速度加快,所以低温加入水溶性破乳剂效果较好。而油为连续相时即油包水(W/O),油的黏度受温度影响加大,升高温度使油的粒径增大有利于脱水,而此时加入油溶性破乳剂有利于脱水。但在加入破乳剂后,油品的转相点会发生变化,所以有必要研究稠油转相点的变化对破乳剂的影响。

3 破乳剂类型对破乳效果影响

为了更好了解稠油转相点随温度变化情况,将油品温度设定为40、50、60 ℃,乳状液的含水体积分数分别配置为20%、30%、40%、50%、60%的条件下,搅拌转速1 500 r·min-1,搅拌15 min。

3.1 实验仪器及原料

主要仪器: DV-T2 黏度温控一体机(上海尼润智能科技有限公司);DC0506N 超级低温恒温槽(宁波天恒仪器厂);HJ-5 多功能搅拌器(金坛华仪仪器制造厂);夹套杯、烧杯、电子天平。

实验材料:高黏原油 (油品来源:辽河油田);水溶性非离子型破乳剂SP169(江苏省海安石油化工厂);油溶性非离子型破乳剂AR36(江苏省海安石油化工厂);纯水、二甲苯。

3.2 实验步骤

1)实验室配置不同含水体积分数(20%~60%)的高黏原油模拟乳状液;

2)在实验室分别配置不同质量浓度SP169 和AR36 破乳剂溶液(0.25、0.5、0.75、1 g·L-1)。其中SP169 溶剂为纯水,AR36 溶剂为二甲苯;

3)将不同浓度的破乳剂溶液分别取1 mL 加入之前配置的模拟乳状液中(空白组加入1 mL 纯水和1 mL 二甲苯);

4)将乳状液倒入夹套杯中,连接至恒温槽上。恒温槽出水口连接至夹套杯下口,恒温槽入水口连接至夹套杯上口,恒温槽水浴温度为乳状液制备温度,打开恒温槽的循环水,让循环水通入夹套杯恒温水浴5 min,使破乳剂溶液温度达到水浴温度。将乳状液放在搅拌机上进行机械搅拌, 搅拌转速1 500 r·min-1,搅拌时间5 min;

5)将乳状液置于黏度计上,调整黏度计及转子位置,使转子位于乳状液正中心,且完全浸没,静置2 min,使转子的温度达到和乳状液相同的温度,然后对黏度计的参数进行相应的设置,测定黏度值。并记录实验数据,以及实验过程中的实验现象[11]。此实验操作重复3 次,实验数据取平均值。

3.3 实验结果及分析

为了更好地说明问题,实验采用比较典型的水溶性破乳剂SP169 和油溶性破乳剂AR36 与空白试样进行对比分析。

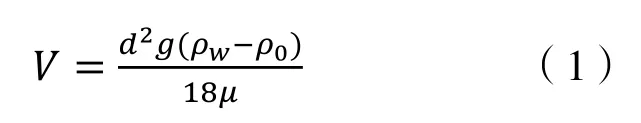

3.3.1 未加破乳剂时原油乳状液实验结果

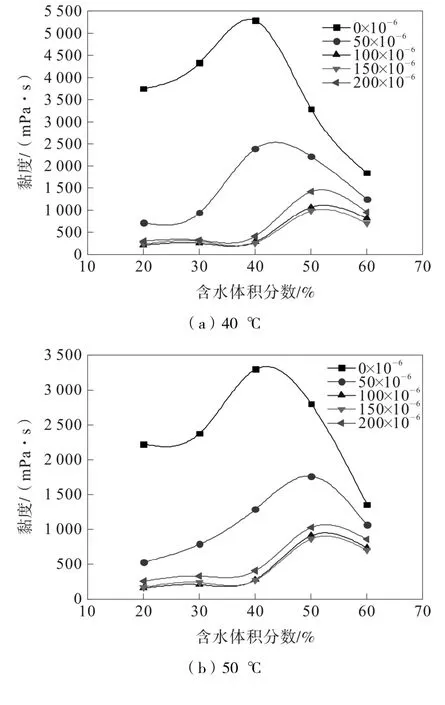

未加破乳剂时原油乳状液实验结果见图2 所示。

图2 不同含水体积分数乳状液黏度值

原油乳状液在温度为40、50、60 ℃时呈现的转相点分别在40%、45%、50%左右,随着温度的升高,转相点逐渐向高含水体积分数方向移动。造成这种状况的主要原因是:整体上随着温度升高,乳状液的黏度是降低的。黏度降低,油水流动阻力小,在相同的搅拌强度下进行油水乳化时,可以形成油包水乳状液的界面活性物质的胶质、沥青质与水分子结合数量越多,从而导致乳化水量增多,乳化转相点升高[12]。

在油包水状态下,原油乳状液对温度有较高的敏感性,增加温度对乳状液黏度降低幅度较大;在水包油状态下原油乳状液对温度的敏感性降低,升高温度,乳状液黏度降低幅度减小。

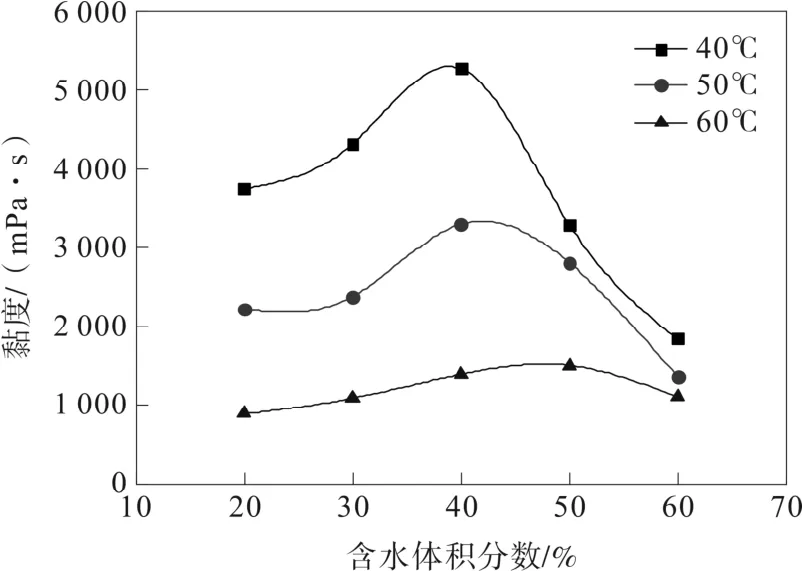

3.3.2 水溶性破乳剂SP169 实验结果

水溶性破乳剂SP169 实验结果见图3。

图3 不同温度下加入不同质量浓度SP169 原油乳状液的黏度值

由图3 可以看出:原油的黏度在不同温度下加入不同浓度的水溶性破乳剂SP169 情况下,在转相点前加入SP169 对于原油乳状液(W/O)的降黏效果不明显,转相点后(O/W)降黏效果明显,原油的转相点随着浓度的增加逐渐前移,破乳效果先增后抑,这说明由于转相(由O/W 向W/O)后,水溶性破乳剂破乳效果变差。随着温度的升高转相点前移更加突出,并且当温度达到60 ℃,SP169 质量浓度达到0.5 g·L-1和0.75 g·L-1时,并无明显的转向点。但是当质量浓度达到1 g·L-1时,相对于质量浓度为0.75 g·L-1的SP169, 原油乳状液黏度反而上升。原因可能是当SP169 质量浓度为0.75 g·L-1时,已经达到最佳降黏浓度。王宜阳等[13]对于破乳剂浓度对于原油乳状液的影响做了进一步的研究,通过界面张力实验指出破乳剂最适浓度略低于临界胶束浓度,低于此浓度, 扩张模量的幅度随浓度增加而增大;大于此浓度扩张模量的幅度随浓度增加急剧降低,导致界面张力增加。因此,当SP169 质量浓度达到1 g·L-1时,原油乳状液浓度反而增大。

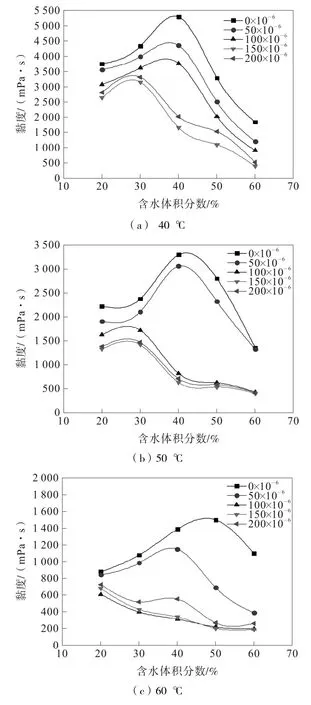

3.3.3 油溶性破乳剂AR36 实验结果

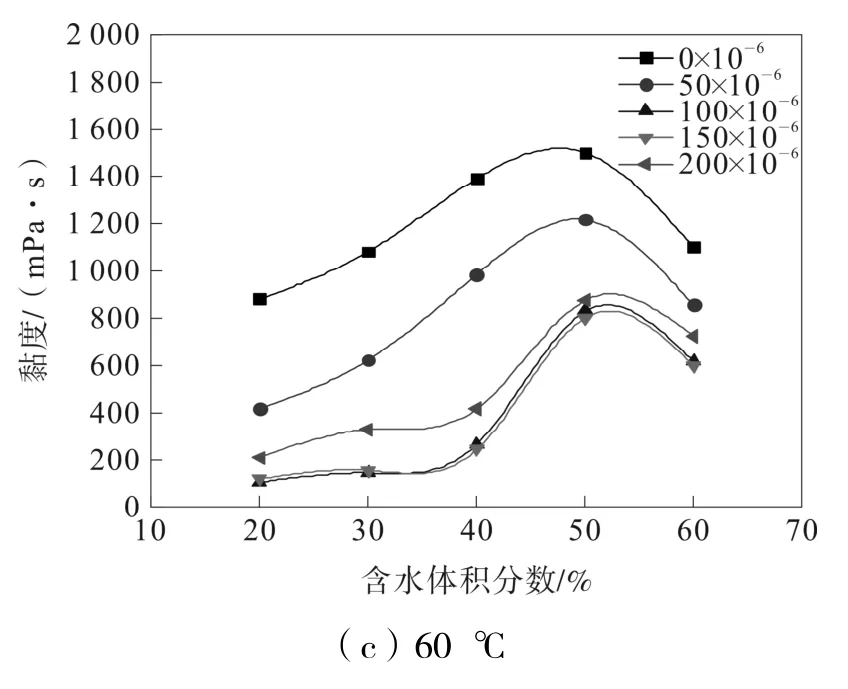

油溶性破乳剂AR36 实验结果见图4。

图4 不同温度不同浓度AR36 实验结果

由图4 可知:油溶性破乳剂AR36 的效果受原油乳状液含水率影响较大,对于转相点前(W/O)的降黏效果要比转相点后(O/W)效果要好。破乳剂AR36 的效果受温度影响较小,温度的变化对相同含水率的原油乳状液黏度的改变影响较小。不同浓度的AR36 对于原油乳状液的影响是不同的,首先在0~0.5 g·L-1,AR36 浓度越高,对于原油乳状液黏度的降低幅度越大,但是当质量浓度达0.75 g·L-1时,原油乳状液黏度与质量浓度为0.5 g·L-1时一致。并且当质量浓度达到1 g·L-1时,原油乳状液粘度反而上升,根据孙春柳等[3]的研究成果,可以推断当AR36 达到0.5 g·L-1时已经达到最佳效果。这是因为破乳剂部分顶替了界面上的天然乳化剂分子,吸附在界面上, 随着吸附量的增加,破乳剂与天然乳化剂的相互作用在界面上达到平衡,界面膜强度最低,水滴最易聚结; 此后破乳剂分子继续吸附到油水界面上,形成的新界面膜不利于水滴聚并,导致脱水率降低[14]。

4 结论

水溶性破乳剂SP169 和油溶性破乳剂AR36 对于辽河油田稠油的破乳效果的实验研究得出如下结论:

1)高黏原油的转相点受温度的影响,随着温度的升高,转相点向含水率高的方向发展,转向点前应加入油溶性破乳剂,而转相点后应加入水溶性破乳剂;

2)水溶性破乳剂SP169 对高黏原油破乳实验研究结果表明:加入的最佳质量浓度为0.75 g·L-1,由于水溶性破乳剂的加入,原油的转相点随着浓度的增加逐渐前移,破乳效果先抑后扬,并且受温度影响较大;

3)油溶性破乳剂AR36 对高黏原油破乳实验研究结果表明:加入的最佳质量浓度为0.5 g·L-1,由于油溶性破乳剂的加入,原油的转相点随着浓度的增加逐渐后移,破乳效果先扬后抑,并且受温度影响较小。