发动机防热结构件智能压粘机控制系统设计

2021-03-04王新德李培培王景贤

王新德,包 乐,王 超,李培培,王景贤

(1.西安维控自动化科技有限公司,西安 710065;2.中国航天科工集团第六研究院二一零所,西安 710065)

0 引言

固体火箭发动机喷管防热结构件是影响发动机性能的关键部件,该部件在工作中受到巨大的压力和强烈的冲刷,时常会出现从粘接部位脱离的情况,一旦出现质量问题就会导致发动机工作异常直接影响到发动机的工作可靠性[1]。

固体火箭发动机喷管防热结构件主要是将喷管壳体、喉衬、堵盖粘接成型。目前国内火箭发动机防热结构件粘接多采用分散式制造模式,需要大量人工操作,且经常出现溢胶、胶膜厚度均匀性差、胶膜中存在大量气泡等问题,严重影响粘接质量和制造效率。

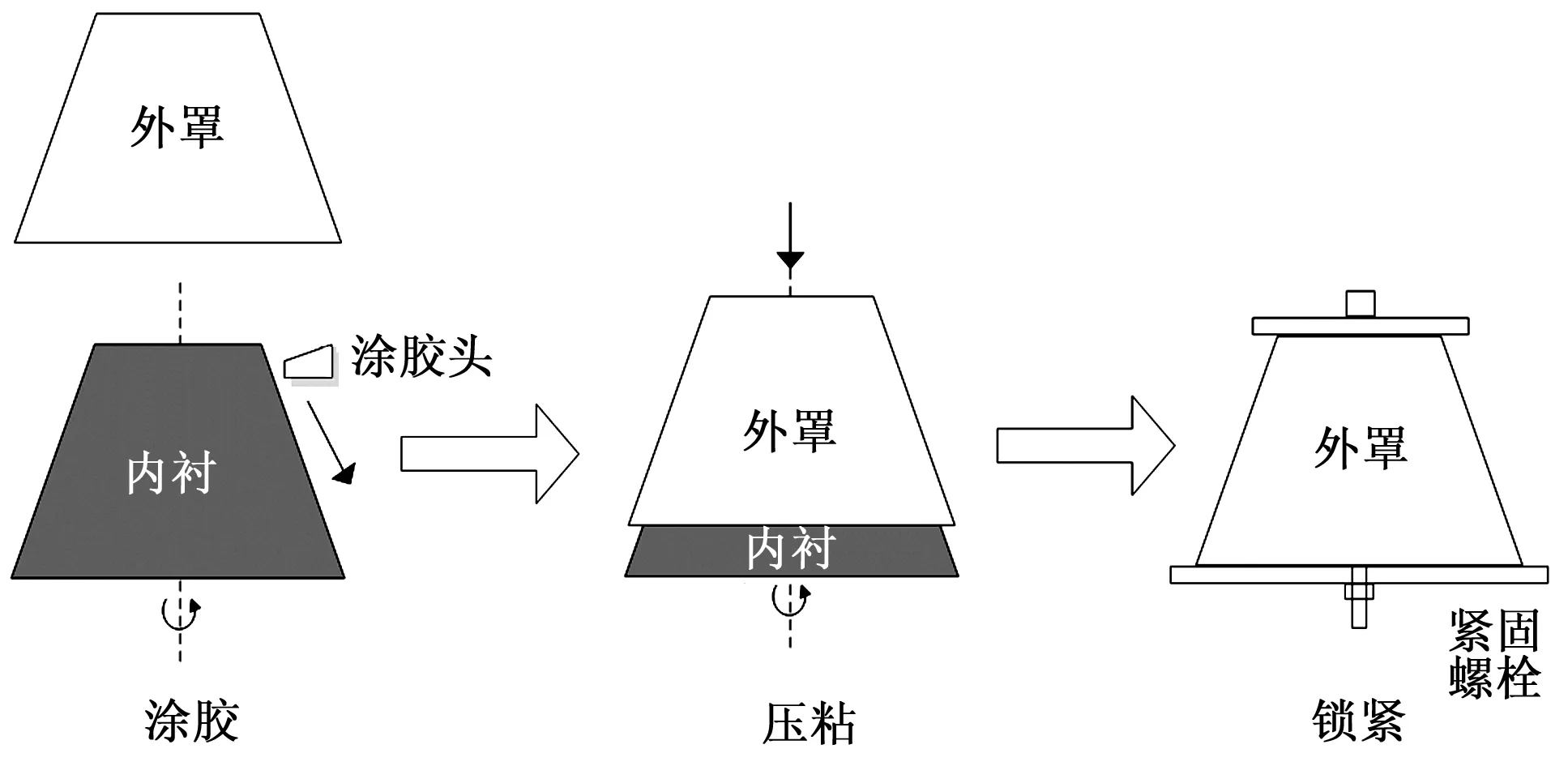

针对防热结构件粘接工序自动化程度不高、生产效率低、人为因素影响多、粘接质量不稳定等问题,据此开发一种固体火箭发动机防热结构件智能压粘机控制系统,可实现整个防热结构件涂胶、压粘、锁紧固化三个工序的整体化控制,并且在压装粘接过程中对涂胶量、涂胶均匀度、压装压力、固化锁紧压力等参数实现高精度控制,同时采用旋转施压、多级压力精准施压等压装方式大幅提升生产效率并降低压粘缺陷率以解决固体火箭发动机防热结构件粘接瓶颈问题。防热结构件智能压装粘接工艺流程如图1所示。

图1 防热结构件智能压装粘接工艺流程图

防热结构件智能压装粘接工作过程如图2所示。

图2 工作过程图

1 系统存在的问题及难点

防热结构件压装粘接主要难点如下:

1)涂胶量、涂胶均匀性无法精准控制:由于粘接用胶粘度大,人工涂胶很难做到均匀、等量,为了防止胶层覆盖不到的情况,往往采用过量满图工艺,胶量过多,导致溢胶严重,增加后期清理工作,满图过程也很难做到涂层均匀,压粘过程也不能保持涂层厚度均匀,严重影响粘接质量及粘接效率。

2)胶膜中气泡无法排尽:现在采用机械压装粘接工艺,施压过程没有压力和位移反馈,很难做到压力精确控制,加上不同工件采用的胶成分、组分不同,物理特性也不同,人工操作很难做到施压均匀、力值与位移匹配、无法将胶膜内气泡全部排出,加之混合好的胶内也存在气泡,导致一次粘接缺陷率较高,生产效率低,胶柱示意图见图3。

图3 胶柱示意图

3)锁紧压力无法精准控制:现有锁紧方式均采用人工锁紧,无法达到锁紧压力精准控制,导致固化过程中胶膜厚度发生变化,固化后无法保证壳体与内衬间的粘接力,降低粘接成品率。

2 解决思路

针对上述存在的问题,需要解决涂胶均匀控制、压粘过程压力控制保压排气、成型过程精确稳压技术。采取下述解决方案,采用x、y轴运动控制过程中函数跟踪插补控制技术[2],保持涂胶头沿工件表面上下曲线运动,同时工件主转轴以高度作为变量采用函数跟踪插补技术调节角速度,保证涂胶头在工件表面涂胶过程中线速度相同;采用预先检测实时跟踪补偿方法,保持涂胶头与工件表面位移相等实现涂胶均匀控制;采用多窗口压力、位移匹配控制技术,在窗口条件下进行保压旋转达到排气目的,提高粘接质量;采用比例调节技术,进行工件的紧固,精确控制固化成型压力。

3 系统总体设计

防热结构件智能压粘机控制系统主要由核心控制板、触摸屏及综合驱动采集卡组成,如图4所示。核心控制板提供系统与触摸屏、综合驱动采集卡通讯接口,并为控制软件及算法编制提供开发环境。 综合驱动采集卡提供传感器输入接口及点胶阀、伺服电机等外界设备控制接口,通过以太网与控制器进行通讯,将现场设备状态传输至控制器,并执行控制器发出的控制指令。

图4 防热结构件智能压粘机控制系统示意结构图

4 系统硬件介绍

防热结构件压粘控制系统控制器主要用于涂胶头控制、压机多轴伺服控制、传感器接入以及点胶阀等设备开关控制。由于粘接工件外形的多样性,控制器可进行多轴同步控制、多轴联动,实现涂胶头空间直线、圆弧、曲线等运动控制。据此控制器具有强大的运算处理能力,除能实现多轴直线插补、任意空间圆弧插补、螺旋插补及闭环控制[3],还能接受多品种复杂配方处理控制指令,实现复杂的工艺制造过程的精确控制。

控制器主要包含:核心控制板、触摸屏和综合数采驱动卡,具体组成如图5所示。

图5 控制器结构图

控制器主要技术参数:

核心控制器:ARM+DSP;主频:微处理器子系统(ARM) 1.5 GHz,数字信号处理器 (DSP)750 MHz,RAM:2 G,ROM:8 G;

LCD显示系统:7寸,分辨率(1 024× 600);

高速脉冲输出通道:12路,脉冲速率:5 MHz;

通用输入输出:输入:16路, 输出:16路 ,24 VDC,通道均光电隔离;

ADDA信号:AD:6路 0~10 V;DA:4路 0~10 V;

工作电源:24 VDC ,功耗<15 W;

通信端口:Ethernet1,CAN口1,485口1。

精度要求:

AD输入信号转换精度14位,数据采集精度0.5%;

DA输出信号转换精度12位。

4.1 核心控制板

核心控制板采用ARM+DSP双核处理器,处理器选用TI公司AM5718双核处理器,配备了ARM®Cortex®-A15内核、C66xDSP内核、两个双核核可编程实时单元(PRU)、两个ARM Cortex-M4内核以及视频/图形加速器。

控制软件软件运动逻辑控制和软件界面运行在ARM(支持Linux4.9.41+QT5.6)上,数据处理算法由DSP(TI-RTOS)执行。运动逻辑控制(带操作界面)使用Qt5进行编程,在CCS7.0下编写DSP进程运行的程序,完成控制算法数据处理[4-6]。

4.2 综合驱动采集卡

综合驱动采集卡主要为多轴伺服驱动及IO控制提供接口。

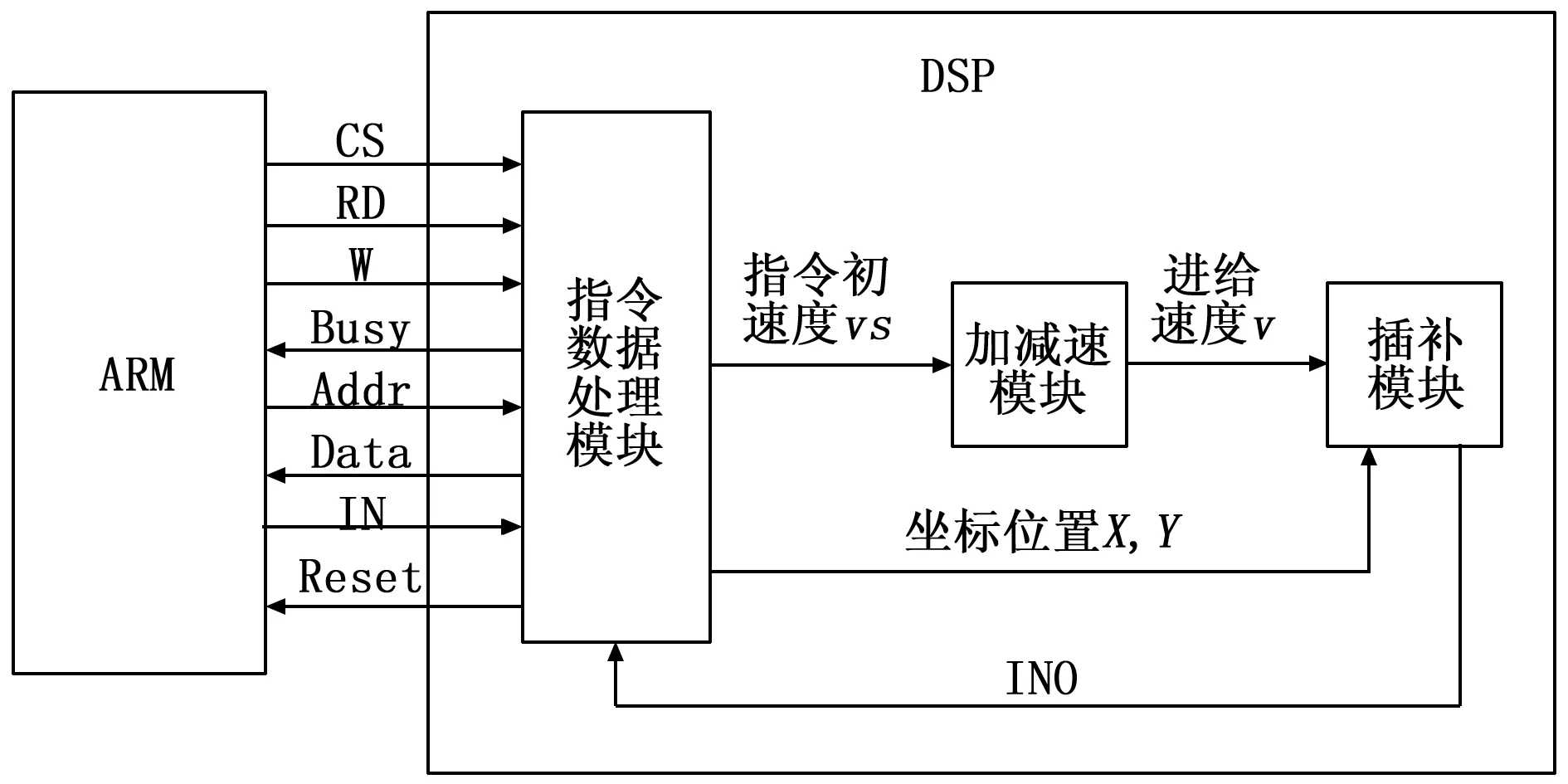

多轴伺服控制功能由DSP编程实现[7-8]。其运动控制原理如图6所示。

图6 伺服运动控制原理图

控制器将控制参数发送给ARM,再传送到DSP计算,由DSP控制输出脉冲和脉冲间延时,通过高光耦合隔离后输出,控制伺服电机运转。DSP主要来实现指令和数据处理模块、加减速模块、插补功能模块等运动控制算法。

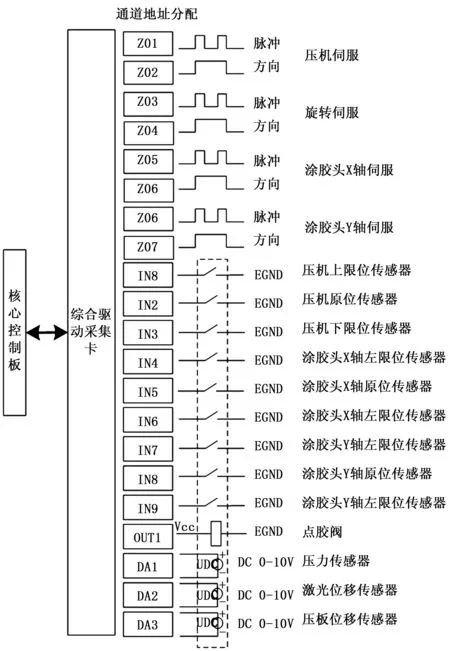

综合驱动采集卡还提供高精度的高精度模拟量输入信号接口及数字量输入输出信号接入。本系统模拟量信号主要为压粘机压力传感器(经变送器输出)[9]、压板位移传感器及涂胶头激光位移传感器[10]信号采集,信号均为0~10 V电压信号,采集精度:12位。数字量接口采用GPIO通用输入输出接口并经光电隔离后进行外部设备开关控制及外部保护元器件的信号输入。其通道地址分配原理如图7所示。

图7 综合驱动采集卡通道地址分配原理图

5 软件功能及实现方法

防热结构件智能压粘机控制系统软件主要针对粘接过程中涂胶(包含涂胶量及涂胶均匀度)、压力控制保压排气、成型过程精准稳压三方面进行精准控制[11]。

5.1 涂胶控制

涂胶过程控制主要进行涂胶量及涂胶均匀度的精确控制,主要包含以下三方面内容,如图8所示。

图8 涂胶过程控制图

5.1.1 涂胶口出胶控制

涂胶枪压力稳定是保证出胶均匀的决定性条件。据此系统将涂胶枪压力接入控制器,涂胶过程中实时监测涂胶枪压力,并实时调整,实现压力闭环控制,确保涂胶枪均匀出胶。具体控制流程如图9所示。

图9 涂胶出口压力控制流程图

5.1.2 涂胶线速度控制

本控制系统通过工件旋转轴与涂胶头X轴(横向)、Y轴(竖向)移动,实现涂胶头在工件表面移动,如图10所示。涂胶头出胶均匀前提下,保证涂胶头在工件表面移动线速度一致,即可保证涂胶均匀性控制。

图10 涂胶头运动示意图

1)实现方法:

涂胶头沿工件表面曲面上下方向移动,可以采用x、y轴同时跟踪工件表面函数进行插补控制方法实现,同时还要对工件主转轴运动进行函数跟踪插补控制,获得线速度匀速控制。

2)典型工件涂胶主转轴运动控制算法:

以典型产品如图10所示的工件为例,y轴跟踪函数y=kx,x轴跟踪函数x(t),若x轴匀速运动,则涂胶头移动速度Va恒定。涂胶头移动速度Va恒定的条件下,根据涂胶头高度位置改变工件旋转轴角速度ω,可实现涂胶头在工件表面线速度恒定。旋转轴速度根据涂胶头高度位置及对应的工件直径等参数实时计算,具体算法如下:

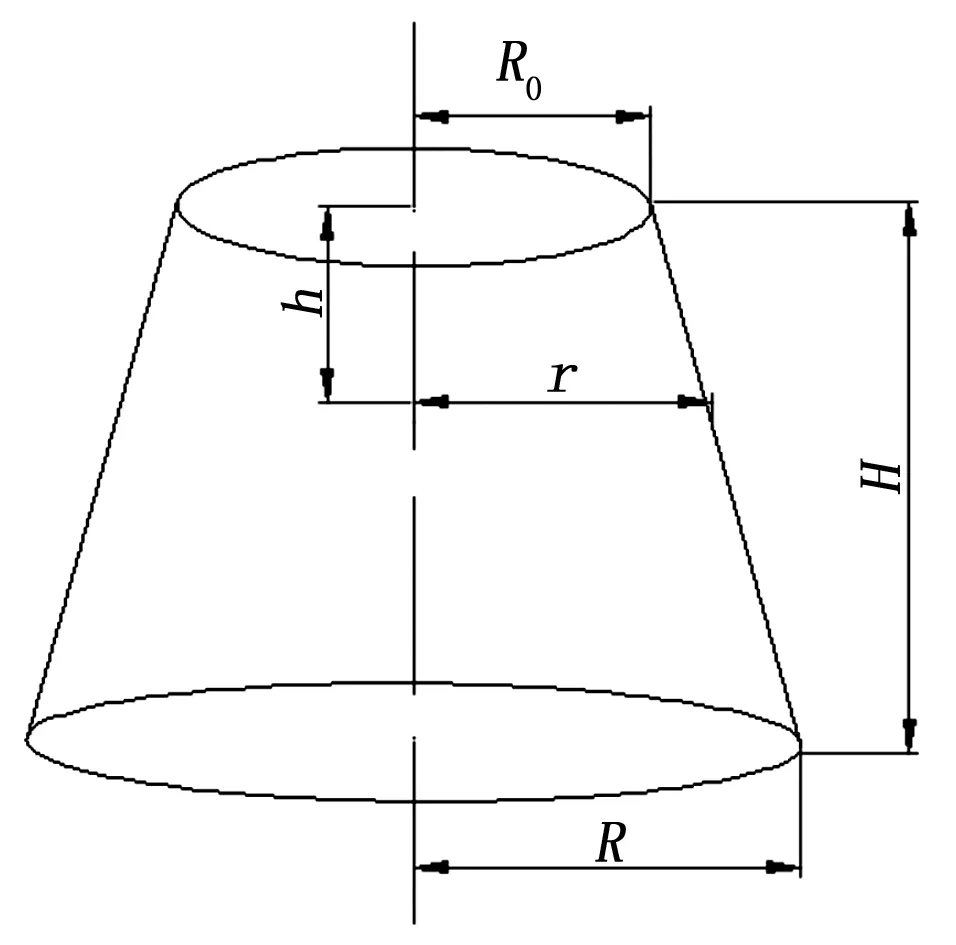

典型工件结构如图11所示。

图11 典型工件结构示意图

主转轴运动控制算法如下:

为保证涂胶均匀,在稳定供胶速度前提下,保持涂胶头在工件外罩线速度恒定是关键,涂胶面积计算公式如下:

其中:va为涂胶头给进速度;vb为涂胶头位置工作外罩线速度。

如图11可知,若ΔS恒定则va·vb为定值即可。

(2)

vp为转速;ω为角速度。

故:

(3)

结论:vb为定速,va随h下降,如va定值,则:

(4)

涂胶头给定速度va为定值时,要保证涂胶头线速度vb恒定,根据涂胶头实时位置高度计算出对应的旋转角速度ω即可,此即为主转轴运动控制插补函数。

典型工件软件控制程序实现如下:

float absdis[2];

float roatedis = 180*ZUNITANGLE;//首圈180°可设置

float zspeed = UNITRAD/*180/π*/*roatesp/*线速度mm/s*//startr/*半径*/;

setSpeed(ZAXIS, zspeed);//设置旋转轴速度

signalMove(ZAXIS, roatedis);//首圈涂胶

float curheigh = getPos(YAXIS)-totalStartHeigh;

float unitH;

float unitR;

float raduis = sraduis + curheigh*k;//高度对应的半径

float speed;

while(running()){

fpos[XAXIS] = getPos(XAXIS);

fpos[YAXIS] = getPos(YAXIS);

curheigh = getPos(YAXIS)-totalStartHeigh;//获取当前高度

HeighCalcRaduis(curheigh, &startr, &unitH, &unitR);

absdis[0] = unitR+fpos[XAXIS];

absdis[1] = unitH+fpos[YAXIS];

xyAxisMoveAbs(absdis);//胶头绝对位移

raduis = sraduis + curheigh*k;//高度对应的半径

zspeed = UNITRAD*roatesp/raduis;//线速度转化为角速度

setSpeed(ZAXIS, zspeed);//改变角速度,保证涂胶线速度不变

speed = 1/(2*PI*startr/roatesp)*(unitArea/roatesp);

setSpeed(XAXIS, speed);//胶头速度

signalMove(ZAXIS, 1);//顺时针旋转 }

3)其他曲面工件涂胶主转轴运动控制

对于其他曲面的工件,存在曲线y轴跟踪函数y=f1(x),如图12所示。

图12 任意函数曲线图

X轴跟随函数x(t)。

主转轴旋转速度与半径相关,其中半径r=M-x1(M为工件轴心X轴坐标点),故存在跟踪函数高度:

h=f2(x)

(5)

涂胶头速度恒定时,角速度ω与高度h存在函数关系:

ω=f3(h)

(6)

由式(5)、(6)可计算出旋转轴角速度与x轴速度关系ω=f4(x);

故其他曲面的工件也可通过此方法插补跟踪函数运动控制获的匀线速度涂胶。

4)模拟测试结果:

搭建模拟测试系统:系统基于LabVIEW开发编程,搭载脉冲及IO信号采集卡进行伺服控制及保护信号采集,对防热结构件智能压粘机控制系统进行模拟测试,测试系统结构如图13所示。

图13 模拟测试系统结构示意图

此控制算法在实际典型圆台形工件模拟测试中涂胶头运动曲线如图14所示。

图14 涂胶头实际运动曲线

经计算,图14中涂胶头实际运动曲线斜率K实际与工件外表面斜率K理论相同,均为4.35 ,满足控制系统要求。

此控制算法在实际典型圆台形工件模拟测试中涂胶头线速度曲线如图15所示。

图15 涂胶头实际线速度曲线

由图14可知,涂胶头实际运行线速度波动小于0.5%,控制精度高,线速度保持恒定,满足控制系统要求。

5.1.3 涂胶头与工件作业表面高度检测与控制

由于防热结构件的外壳和内衬在加工过程中存在应力,加工完成后会产生局部形变;加之检测装置的安装误差、工装误差等综合因素,则导致工件旋转过程中作业点的表面会产生凹凸变化,因此造成涂胶头与作业面的距离频繁变化,即使在涂胶头线速度恒定的条件下也无法保证均匀涂胶。

据此涂胶头上安装激光位移传感器,对涂胶对应点高度进行实时测量并反馈至控制器,控制器控制涂胶头X轴方向伺服对涂胶头高度进行调整,实现涂胶头高度闭环控制,保持涂胶头与工件表面位置始终保持一致,具体结构如图16所示。

图16 激光位移传感器结构示意图

涂胶头高度控制过程中,传感器先将高度测量值并传至控制器,控制器再控制涂胶头移动调整高度,但此时涂胶头对应位置已偏离原测量点,因此将传感器与涂胶头安装至同一水平高度,两者间弧长为L,并采用预先测量高度,高度实时跟踪补偿调整控制方式,进行涂胶头工作高度精准控制。

1)涂胶头与作业面高度控制方法:

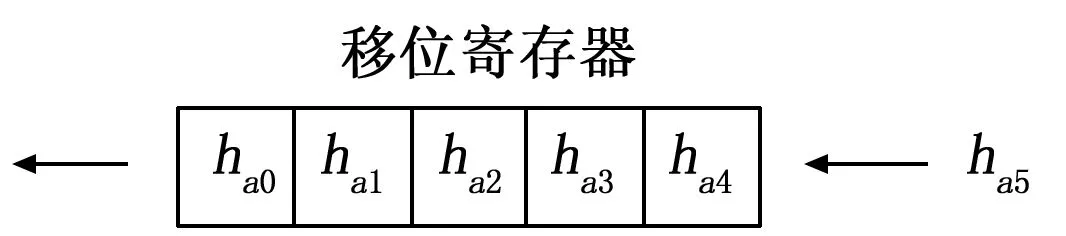

如图17所示,传感器布置至涂胶头同一高度运行方向后侧,涂胶点a0与传感器测试点a5夹角为Θ,对应工件弧长为L。为保证控制精度,将弧长L均分为5段,测试点a0~a5依次经过传感器时,对其各对应点高度进行测量并将各对应点需调整高度值han(测量高度Ha测与标准高度Ha标差值)写入对应寄存器,当a0点移动至涂胶头位置时,对应调整高度即为ha0;当涂胶头再移动L/5弧长时,将ha0值移出,其他数值依次左移,将ha1点写入寄存器第一位,此值即为涂胶头当前调整值,如图18所示,重复移位操作。

图17 涂胶头高度控制原理图

图18 移位寄存器原理图

引入移位寄存器,在涂胶头由a0点到a1点的移动过程中进行涂胶头高度调整,到达a1点时涂胶头对应的高度既是测量时需调整的准确高度。

弧长L的细分数可涂胶头运行线速度及高度调整时间进行计算,满足高度调整时间的前提下,尽可能进行多的细分,以提高计算精度。

涂胶头高度调整软件控制程序如下:

const LEN = 10 '存取长度

const RADIS = 20 '弧长

dim adisarr(LEN)

dim DIS '工作高度

DIS = 45

const L = RADIS/LEN '转动弧长L进行调整

local cnt

local n

local changle

local cntchangle

changle = L/raduis*UNITRAD '转动角度

local changedis 'XAXIS微调距离

local startangle '起始角度

startangle = abs(mpos(ZAXIS)/ZUNITANGLE)

while true

cntchangle = startangle + changle*cnt

if abs(mpos(ZAXIS)/ZUNITANGLE) > cntchangle then changedis = adisarr(0) '取出第一个值作为调整高度

base(XAXIS)

move(changedis) '微调高度

ad0 = AIN(0)*10/4096 '获取激光模拟量输入

adis = 50-(ad0-2.5) / 2.5 * 15 - DIS '微调高度

local i

for i = 0 to LEN-2

adisarr(i) = adisarr(i+1)

next

adisarr(LEN-1) = adis '将新测量的值存入到数组

cnt = cnt+1

endif

Wend

2)模拟测试结果:

在基于LabVIEW开发模拟测试系统中进行涂胶头高度控制模拟测试:涂胶头标准高度设定为40 mm(传感器至工件表面距离),涂胶头实际高度曲线如图19所示。

图19 涂胶头实际高度变化曲线

由图19可知,涂胶头实际高度与标准高度最大差值为0.26 mm,满足涂胶高度控制要求。

5.2 压力控制保压排气

压力控制系统按照粘接压力工艺曲线并采用多级加压及旋转加压方式,设定多个压力台阶,每个台阶进行旋转加压并保压,将胶膜内气泡排出的同时,并保证胶膜厚度均匀。

除多级加压及旋转加压控制外,压力值精准控制是确保粘接压力按照工艺曲线控制的先决条件。

5.2.1 压力精准控制前提下旋转施压控制

压力精准控制通过控制器控制伺服压力机进行力值输出,伺服压力机压力传感器将实际力值信号反馈至控制器,与目标力值进行比较,形成压力系统闭环控制,从而达到压力的精准控制[12]。

压力加载机构原理如图20所示。

图20 压力加载机构原理图

压力控制通过控制器轴输出接口进行伺服压力器伺服电机控制,控制器轴输出端口采用高速脉冲输出接口,可将力值区间尽可能小的进行划分,确保压力输出精度;并采用多段速输出控制,设置多个力值加载速度区间,当越接近目标力值,减缓力值增大(或减小)速度,保证加载效率的同时,提高压力加载精度。

5.2.2 压力、位移匹配多窗口控制

发动机防热结构件内衬与外罩粘接压装过程压力需满足工艺曲线要求,此方案设计的压装系统可实现压力的精细化控制外,并能够将粘接压力要求的工艺参数写入控制器(如图21所示),系统按照规定加压工艺曲线进行压粘控制,多级加压、保压,同时旋转施压,将内衬与外罩见胶模内的气泡挤出,保证粘接的成品率,如表1所示。

图21 多级加压、旋转施压控制流程图

表1 多级加压、旋转施压参数表

系统为更加精确地保证压粘工艺,配置高精度压力传感器及压板位移传感器,施压过程中实时监测粘接压力及下压板位移,同时引入压力、位移匹配多公差窗口控制,每个公差窗口包含各级压力公差及对应的位移公差,通过控制多次设计压粘过程中公差窗口和保持压力时间。发生任何一种不符合公差窗口设置参数的状况,压粘机可立即停止并保护设备和零件不受损害,并通过控制系统发生报警信号。

多级加压、旋转施压控制流程如图21所示。

压粘过程中多级加压、旋转施压控制程序如下:

while(running())

{

/*获取AD0通道模拟电压值*/

ad0 = getAI(0) *10.0/4096;

ad0 *= AD;;//模拟量跟压力的转换关系

/*检测5个压力窗曲线*/

for(int i = 0; i < size; i++){

/*接近加压点减速加压*/

if(ad0 > pressParam.at(i).downPress*0.7

&& ad0 < pressParam.at(i).upPress){

float speed = getSpeed(VAXIS);

if(getSpeed(VAXIS) > 1) setSpeed(VAXIS, speed/2);//变速

}

if(ad0 > pressParam.at(i).downPress

&& ad0 < pressParam.at(i).upPress){

/*停止下降*/

stopAxis(VAXIS);

/*停止旋转*/

stopAxis(ZAXIS);

/*保压*/

delay(pressParam.at(i).stime);

/*压机继续下降加压*/

SignalMove(VAXIS, 1);

SignalMove(ZAXIS, 1);

break;

}

}

/*加到最大下限压力,停止加压*/

if(ad0 > pressParam.at(size-1).downPress){

stopAllAxis();

SetRunFlag(false);

}

5.3 成型过程精确稳压控制

成型过程精确稳压控制通过配置电动拧紧装置进行压粘成型后锁紧保压作业,电动拧紧装置按照程序设定来执行拧紧螺丝动作,彻底替代人工作业。

成型过程精确稳压控制原理如图22所示。

图22 成型过程精确稳压控制原理图

控制器通过轴输出接口进行锁紧机构伺服电机转速控制,并实时接收锁紧过程中压机压力传感器力值进行所伺服电机转速调节,当力值小于锁紧设定力值(F<10 N)时,停止锁紧作业。锁紧过程中同时监测锁紧装置扭矩传感器扭矩值,防止锁紧螺栓与螺母不正而导致扭矩过大,造成设备及工件的损坏。

成型过程精确稳压控制流程如图23所示。

图23 成型过程精确稳压控制流程图

6 验证与结果评价

本控制系统已进行防热结构件压粘实际生产应用,分别对10月9月和10月12日进行的***-Ⅰ型及***-Ⅱ型产品粘接时间、溢胶率进行抽样、汇总,并进行粘接质量缺陷检测,与原有手工操作对比结果如表2~4所示。

表2 加工时间对比表

与之前手动涂胶压粘相比,加工时间最长缩短约65%。

表3 溢胶率对比表

与之前手动涂胶压粘相比,溢胶率最多可减少89.6%。

表4 一次粘接合格率对比表

与之前手动涂胶压粘相比,一次粘接合格率提高25%。

7 结束语

通过现有固体火箭发动机防热结构件智能压粘机与原有手动涂胶压粘方式在生产实际应用中相比,整体压粘效率、一次粘接成品率有了显著提高、溢胶率大幅降低;同时减少了人工干预,自动化水平大幅提升,满足生产工艺要求,可广泛应用于发动机防热结构件智能压装粘接作业。