独轮手推车式挖坑机的设计与试验研究

2021-03-03水东莉

水东莉

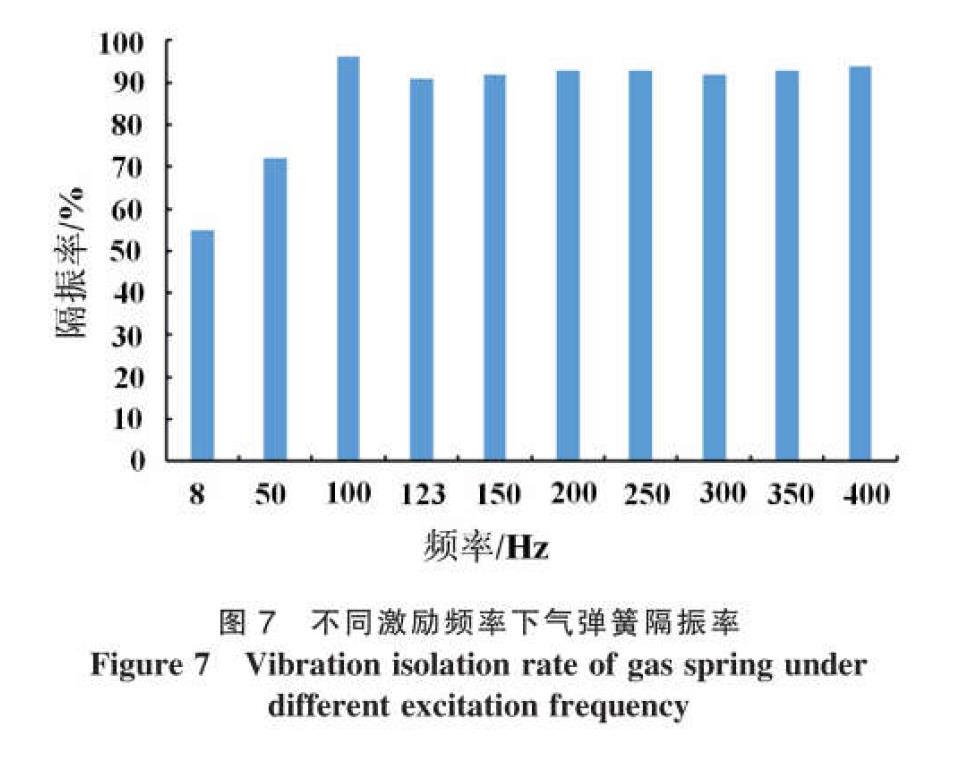

摘要:针对振动影响挖坑机操作舒适性及坑穴垂直度问题,研制一种独轮手推车式挖坑机。根据力矩平衡原理,利用CAD及LMS Test,研究挖坑机正常工作最佳转速范围、气弹簧选型及安装位置、气弹簧机构减振效果。结果表明:该挖坑机结构轻便、操作简单、田间通过性好,能保证挖坑垂直度,最佳作业转速范围为162~308 r/min,不同激励频率下隔振率为55%~96%,能够阻隔发动机向车架把手端传递振动。

关键词:挖坑机;减振;结构设计;样机试验

中图分类号:S222 文献标识码:A 文章编号:1674-1161(2021)01-0032-04

挖坑机广泛应用于植树造林、果蔬追肥、大棚地桩安置等挖坑作业,可以提高整地质量、减轻劳动强度、提高生产效率、降低成本等。目前市场上的挖坑机主要有手提式和悬挂式两种。手提式挖坑机劳动强度大,使用时不平稳,且会产生较大的振动,长期处于振动回转中会引发手臂神经功能障碍疾病,严重危害操作者身心健康;悬挂式挖坑机生产效率高,但价格昂贵,且通过性差。本课题首次将气弹簧机构应用到挖坑机上,采取计算与试验相结合的方法,创新研制出一种独轮手推车式挖坑机。该挖坑机工作平稳可靠,劳动强度低,操作简单轻便,通过性好,保证了挖坑垂直度;气弹簧机构减振效果显著,提高了挖坑时的舒适度。

1 独轮手推车式挖坑机总体设计

1.1 整机结构

独轮手推车式挖坑机主要由机架、稳固机构、挖坑机构等组成(如图1所示)。机架包括车架、车把、滑轨、车轮、标尺,其中车把上装有隔振橡胶套,并在一端设有控制动力油门扳机。稳固机构包括支杆、气弹簧、稳固杆等。挖坑机构包括汽油机、钻头、支撑组件等。

1.2 工作原理

挖坑机设计为单人操作,独轮手推车结构转向自由且通过性良好。通过滑轨调节挖坑机构在车架上的位置,未作业时气弹簧处于伸展状态,钻头与地面的距离为50 mm,钻头可以绕着支撑柱前后摆动,依靠挖坑机构自身重力确保钻头与地面垂直。钻头下行时,气弹簧处于压缩过程,其压缩力为挖坑过程提供缓冲力;钻头上行时,气弹簧处于伸展过程,其伸展力辅助钻头上升,减少作业时的剧烈振动。稳固杆的底端为圆锥型,向下插入地面,保证整机的稳定性和垂直度。根据坑穴的尺寸可以更换钻头。通过关注标尺可以实时监测挖坑的深度。

1.3 主要技术参数

独轮手推车式挖坑机的主要技术参数见表1。

2 关键部件理论计算

2.1 螺旋钻头转速计算

作业时,切削的土壤在螺旋叶片作用下,上升至螺旋叶片与表土结合处。当土壤临界转速小于钻头工作转速时,土壤所受离心驱动力大于其所受摩擦力,使得土壤沿螺旋叶片表面抛出坑外。作业要求出土率大于85%,且保证旋出坑外的土壤不能抛得太远以便于回填,所以钻头的转速应在一定范围内。螺旋钻头角速度的范围为:

≤ω≤19.2Φ(1)

式中:ω为钻头角速度,r/s;μ为土壤摩擦系数,一般取0.25~0.55;g为重力加速度,取9.8 m/s;α为钻头内径螺旋升角,°;β为钻头外径螺旋升角,°;Φ为钻头直径,m;ψ1为土垡与螺旋面间摩擦角,一般取22~31 °;ψ2为土壤的内摩擦角,与土壤类别和土壤的状态有关,一般取25 °;h为螺距,m。

挖坑机钻头的内外径螺旋升角分别为55 °27 ′和18 °36 ′,螺距为95 mm,直径为300 mm,进给量为50 mm/min。将上述常量与参数代入公式(1),得出螺旋钻头的转速范围为:162~308 r/min。

2.2 气弹簧分析计算

2.2.1 气弹簧结构及工作原理 气弹簧由活塞、活塞杆、密封套、缸筒和联接件组成(如图2所示),其内部充有高压惰性气体和可溶部分高压惰性气体的液气混合物。活塞上开有小孔,使活塞两端的气体压力近乎相等,由于一端有活塞杆,造成两腔的截面积不同,形成压力差,产生活塞杆的输出力,即气弹簧的举力。

气弹簧在压缩或伸展的过程中,任意位置时活塞两侧压力差值,即缸筒内惰性气体对活塞杆产生的输出作用力F为:

F=F1-F2=P (2)

式中:F为气弹簧压缩或伸展力,N;F1为无活塞杆一侧缸腔压力,N;F2为有活塞杆一侧缸腔压力,N;d为活塞杆直径,m;P为缸筒内惰性气体压强,Pa。

由于高压惰性气体在液体中的溶解量随气体的膨胀而减小、随气体的压缩而增加,所以缸筒内的压强近似恒定,从而气弹簧在压缩或伸展过程中其活塞杆输出力基本不变,使得气弹簧运动平顺连续。

2.2.2 气弹簧选型 挖坑机处于水平作业位置时如图3所示。

图3中:f为操作力;F为气弹簧支撑力;G为挖坑机整体重力;h为操作力到车轮中心的距离;H为气弹簧支撑杆中心线到车轮中心的距离;L为挖坑机重心到车轮中心距离;O为车轮中心。

根据杠杆平衡原理,对挖坑机进行作业过程中受力分析(不考虑土垡的反作用力)。由力矩平衡得:

F= (3)

式中:G为挖坑机整体重力,N;L为挖坑机重心到车轮中心的距离,m;f为操作力,N;h为操作力到车轮中心的距离;m;F为气弹簧支撑力,一般小于

2 000 N;H為气弹簧支撑杆中心线到车轮中心的距离,m。

当H较大时,气弹簧的支撑力F减小;但如果H过大,则下支撑点的位置就有可能超出稳固杆尺寸范围。为了符合人机工程学,推荐操作力范围为 50~80 N,所以取操作力f=50 N。求出气弹簧支撑力F。

作业过程中稳固机构如图4所示。根据车把手的提起角度,确定气弹簧的最大展开长度AB1及气弹簧最短压缩长度AB2,则气弹簧的行程S=AB1-AB2。考虑到安装误差,则气弹簧的最小行程为S=AB1-AB2+50 mm。

分别以B1,B2为圆心,AB1,AB2长为半径作圆交于点A,可得到下支撑点A的位置(如图5所示)。

3 减振效果试验分析

为了研究气弹簧的减振效果,选择在支撑架端和把手端分别布置三向加速度传感器。挖坑时的振动主要来源于单缸汽油机曲柄连杆机构的往复惯性力,发动机以额定的转速运行(7 500 r/min),设置激励频率的范围为0~400 Hz,每隔50 Hz测量1组支撑架端和把手端的振动加速度数值。利用LMS Test系统采集振动信号,并进行处理与分析。

对各激励频率下的支撑端和把手端振动加速度取均方根值,通过对比支撑端和把手端的振动加速度反映不同激励频率下气弹簧的减振效果。如图6所示,支撑架端的加速度响应曲线最大峰值在激励频率为123 Hz处,这是因为该处的激励频率与单缸二冲程发动机运转频率接近,引起共振,其振动最大加速度由28.17 m/s降至2.53 m/s。同时,不同激励频率下支撑架端振动加速度值均大于把手端振动加速度值,说明气弹簧起到衰减振动的作用。

隔振率是评价减振效果的重要指标,其数值越大,表示气弹簧的减振效果越好。隔振率T的计算公式为:

T=×100% (4)

式中:T为隔振率;aa为支撑架端振动加速度,

m/s;ap为把手端振动加速度,m/s。

將各激励频率下支撑架端和把手端的振动加速度代入公式(4)中,计算得出气弹簧的隔振率(如图7所示)。可以看出,不同激励频率下隔振率达55%~96%,且频率为123 Hz时隔振率为91%,极大地阻隔了发动机向车架把手端传递振动,减振效果显著,提高了挖坑时的舒适度。

4 结论

独轮手推车式挖坑机工作平稳可靠,劳动强度低,操作简单轻便,田间通过性好,保证了挖坑垂直度,最佳作业转速范围为162~308 r/min。通过构建挖坑机气弹簧分析计算理论,完成了气弹簧选型,确定了气弹簧安装位置。通过样机试验考察气弹簧机构减振效果,测试出不同激励频率下隔振率达55%~96%,极大地阻隔了发动机向车架把手端传递振动,提高了挖坑时的舒适度。

参考文献

[1] 王有刚.新型全液压连续式挖坑机研究[D].北京:北京林业大学,2012.

[2] 马丽娜,王警梁,宗望远,等.手提式挖坑机开合螺母式自动进给机构的设计与试验[J].农业工程学报,2017,33(4):25-31.

[3] 夷红志.一种手提式挖坑机动态特性分析[D].青岛:山东科技大学,2017.

Research on Design and Test of Wheelbarrow-type Digging Machine

SHUI Dongli

(Department of Agricultural Equipment Engineering, Liaoning Agricultural Technical College, Yingkou Liaoning 115009, China)

Abstract: In order to solve the problem of vibration affecting the operating comfort and the vertical degree of pits, a wheelbarrow-type digging machine was developed. According to the principle of torque balance, the optimal speed range, selection and installation position of air spring, and vibration damping effect of air spring mechanism of digging machine under normal operation are studied by CAD and LMS Test. The results show that the digging machine has the advantages of light structure, simple operation, good field passing ability, which can guarantee the perpendicularity of the digging. The optimal operating speed range is 162~308 r/min, and the vibration isolation rate is 55%~96% under different excitation frequencies, which can block the transmission of vibration from the engine to the frame handle.

Key words: digging machine; vibration damping; physical design; prototype test