一种全金属车轮的平顺性测试与分析∗

2021-03-03赵正龙吕建刚何忠波戴志广

赵正龙, 宋 彬, 吕建刚, 何忠波, 戴志广

(陆军工程大学(石家庄校区)车辆与电气工程系 石家庄,050003)

引 言

全金属车轮具有免充气、抗扎刺和不爆胎等特性,可显著增强车辆的行驶安全性、越野通过性和机动性等[1-2]。在航空航天领域,该类型车轮能克服真空、大温差、尘埃和强辐射等恶劣环境的影响[3-4]。在武装冲突地带,由于轮式装甲车等运输装备时常面临地雷和路面炸弹的威胁,要求车轮必须具备能够承受弹片侵彻的能力[5-6]。在极寒地区、钢铁锻造、火灾救援等环境中使用的运输或救护车辆,其工作温度常在−50℃~70℃,这极易引起橡胶材料的力学性能失效甚至高温起火[7-8],而普通充气橡胶轮胎均不能在上述工作环境中完成车辆的行驶及运载任务,甚至无法正常使用[9-10]。

为了研究车辆行驶过程中金属车轮的振动情况,笔者开展了平顺性试验。一方面检验该车轮的承载能力和平顺特性,另一方面通过与充气轮胎进行对比分析,为优化金属车轮结构、匹配悬架系统和建立理论分析模型提供必要的试验数据。

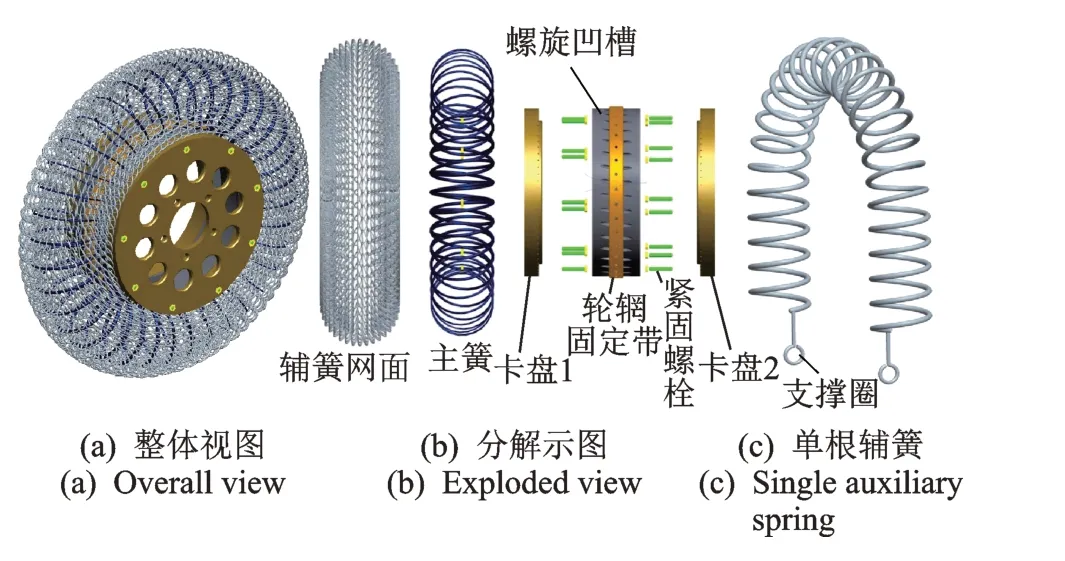

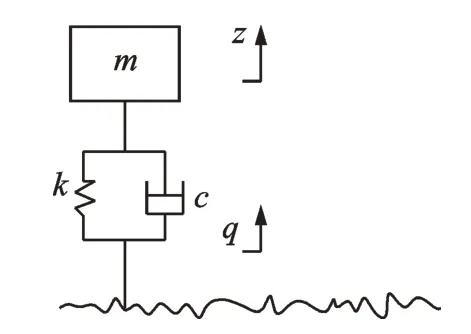

图1 全金属网面车轮结构图Fig.1 Structural diagram of all-metal mesh wheel

1 全金属车轮结构设计

笔者在课题组前期研究成果的基础上[11-13]进行了改进和优化,全金属网面车轮结构如图1 所示。主-辅簧胎体结构主要由主螺旋弹簧、辅螺旋弹簧网面、固定带、两侧卡盘和具有螺旋凹槽的轮辋组成。主螺旋弹簧由单根螺旋弹簧首尾相接形成轮胎内支撑体,辅螺旋弹簧网面由多根旋向相同、螺距相等的螺旋弹簧构成,其中穿过主簧簧丝的辅簧和相邻的辅簧相互勾连共同形成网面结构。主簧卡入轮辋表面的螺旋凹槽内,通过金属固定带与螺栓紧固。辅簧网面通过螺栓穿过单根辅簧两侧的支撑圈固定在轮辋上,并通过2 个卡盘上的U 型孔限位。主簧承受车辆主要载荷以及各个方向的力和力矩,辅簧网面承受车辆部分载荷并增强胎体稳定性和地面附着性,主辅簧结构使轮胎具有变刚度特性,能有效提高车辆的安全性和环境适应性。

2 车辆平顺性试验

车辆平顺性指的是车辆在行驶过程中对路面的振动和冲击响应保持在一定范围内,以保证乘员的乘坐舒适性和货物的完整性[14]。其中,垂向加速度在乘坐舒适性评价中起主导作用。

图2 无人车辆Fig.2 Test platform

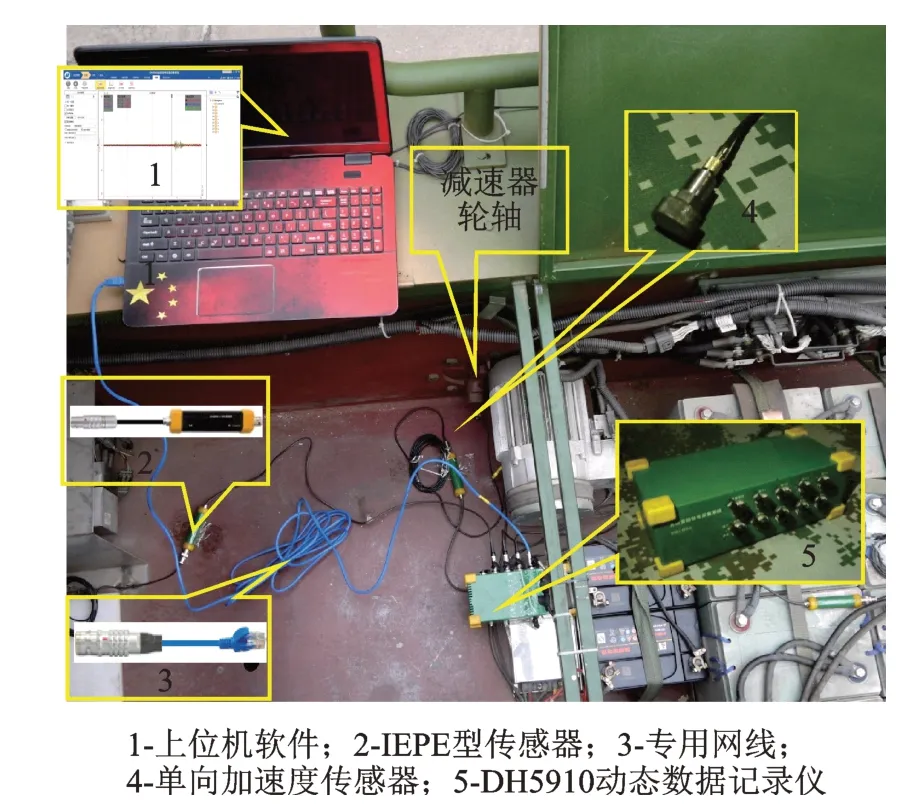

基于图2 所示的6 轮6 电机驱动的6×6 无人车,搭建了如图3 所示的平顺性测试系统。无人车的车体尺寸:长为305 mm,宽为159 mm,高为85 mm,轮距为95 mm。试验中使用了加速度传感器,分别布置在一侧车体减速器轮轴的下方、车轮轮轴的上方。传感器为IEPE 型压电式加速度传感器,灵敏度为1.09 mV/(m∙s−2),通过配套磁铁座吸附在车体上。采用东华测试公司的DH5910 动态数据记录仪,通过以太网实时采集、传输和存储加速度数据,采样频率设置为500 Hz。

图3 平顺性测试系统Fig.3 The test system of ride comfort

车辆行驶在平整水泥路面上,设置如图4 所示的方管,方管截面尺寸为50 mm×25 mm,用于测试车轮受冲击载荷时的振动情况。试验过程中,加速度传感器采集振动信号,经调理器调制放大后传输至记录仪,通过网线实时传输到笔记本电脑进行存储,最后再对保存数据进行处理和分析。

图4 车轮经过方管Fig.4 The fixed square tube

3 振动信号预处理

图5 振动信号时域曲线Fig.5 Time domain curves of the vibration signal

充气和弹簧车轮经过方管前后的振动信号时域曲线如图5 所示。实际试验测得的加速度信号作为一种振动信号,受车架本身振动、传感器磁吸与车架之间粗糙度、环境噪声及电噪声等因素的影响,信号中包含着较强的随机噪声和脉冲干扰噪声。大量随机噪声在采集到的信号曲线上表现为幅值小但斜率大的“毛刺”,当对信号进行微分计算时将产生很大的噪声信号,不利于数据分析[15]。

笔者结合形态学滤波和EMD 重构方法,通过形态学滤波滤除瞬时脉冲和强随机干扰噪声,并尽量保持信号细节。通过EMD[16]获得多个固有模态函数(intrinsic mode function,简称IMF)分量,求解各分量与原始信号的互相关系数,对IMF 分量进行筛选并剔除噪声分量,选择有效分量进行EMD 重构,从而实现振动信号预处理。

3.1 形态学滤波

形态学降噪是基于数学形态学的非线性滤波器,核心思想是设计一个可以对信号进行匹配和局部调整的结构元素探针,提取信号的边缘轮廓并保持信号主要形态特征[17]。腐蚀、膨胀、形态开运算和形态闭运算是其中4 种基本运算[18-19]。

每个车轮采集了4 种速度、3 个位置共12 种工况下的加速度值,选择车速为5 km/h、位置为后轮轴处的信号进行滤波,其他工况下的处理方法与此相同。

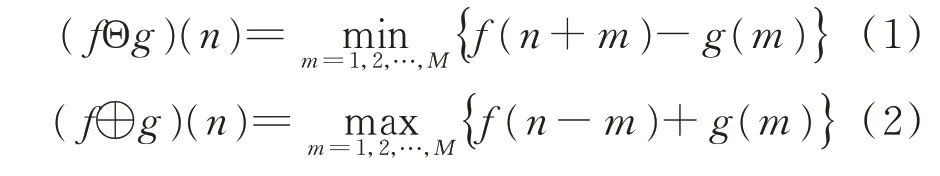

假设f(n)和g(n)分别为输入信号和结构元素,对应的离散域分别 为F= {0,1,⋅⋅⋅,N−1}和G={0,1,⋅⋅⋅,M−1},N>M。计算f(n)对g(n)的腐蚀和膨胀,得到

形态开、闭运算为

信号中峰值和低谷噪声需要通过开-闭和闭-开形态滤波器来消除

由于开闭滤波器存在的反扩展和扩展性容易造成滤波信号偏移,不利于噪声抑制,因此构造如式(7)所示的级联开-闭和闭-合滤波器

根据振动信号噪声的特点,笔者选择长度略长于脉冲噪声持续时间的三角形结构单元。滤波前后的振动信号如图6 所示,已基本滤除了强瞬时脉冲,但仍存在一些低频干扰噪声。

图6 形态学滤波前后的振动信号Fig.6 Vibration signal before and after morphological filtering

3.2 经验模态分解与合成

EMD 方法根据被处理信号自适应产生多个IMF 分量。这些分量根据频率由高到低排序,通过求解各分量与输入信号的互相关系数,去掉信号中的噪声分量[20-21]。其中,互相关(或称“互协方差”)用于度量2 个信号f(x)和g(x)之间的相似性,表达式为

其中:积分是在整个可能的t区域进行积分。

相关系数是一个特定数值,正负号代表相关方向,绝对值代表相关程度。因为不是等单位的度量,因此2 个相关系数在数值上并不存在倍数关系,只代表不同的相关程度。在统计学中,相关系数与相关程度的对应关系如表1 所示。

表1 相关系数与相关程度的对应关系Tab.1 The relationship between correlation coefficient and correlation degree

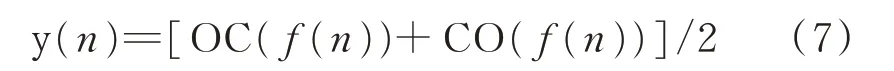

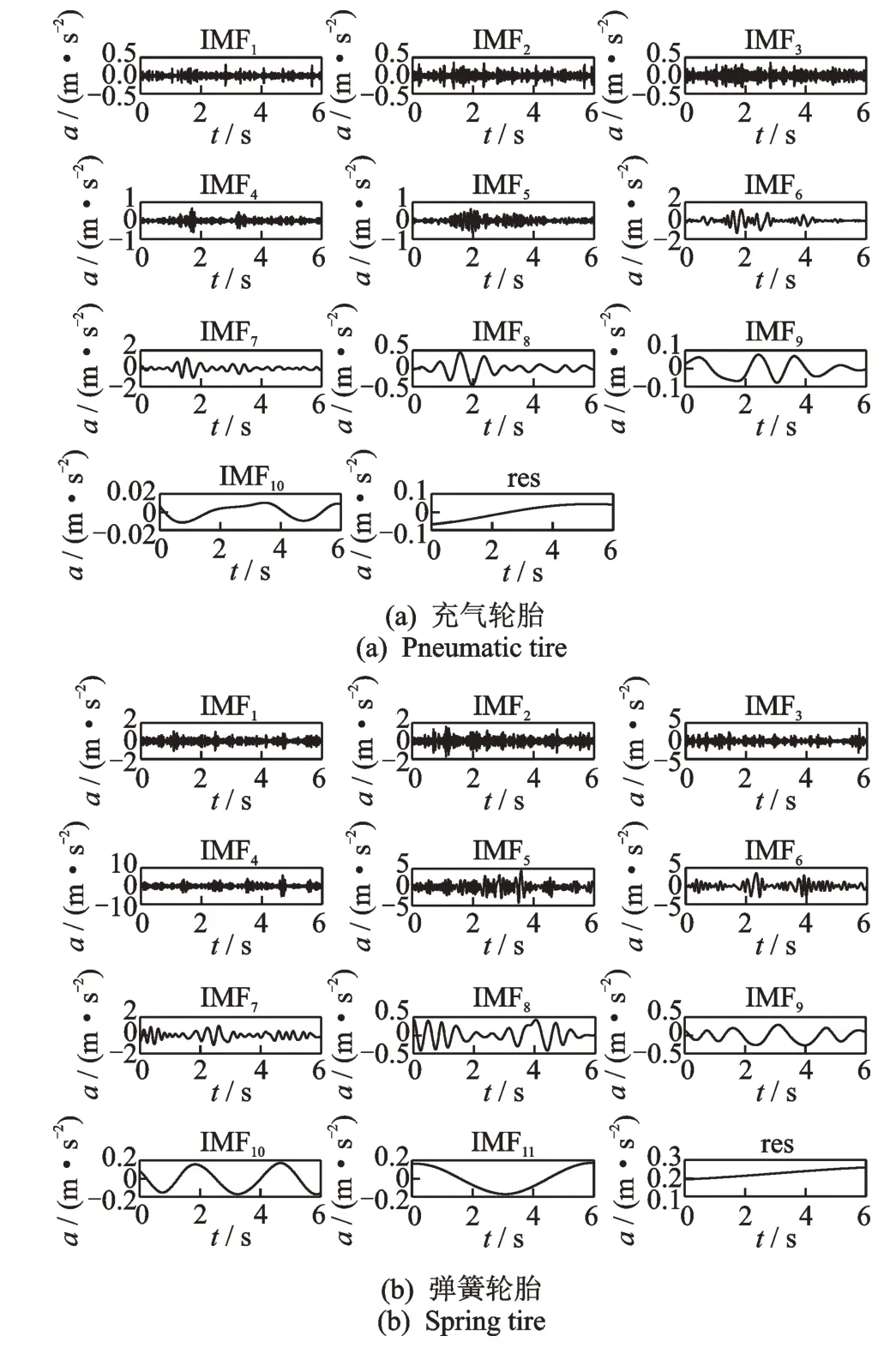

对图6 中的2 组振动信号进行经验模态分解,结果如图7 所示。由图7 可知,充气轮胎和弹簧轮胎分别被分解成10 个和11 个IMF 分量,每组里面还包括一个趋势项res。

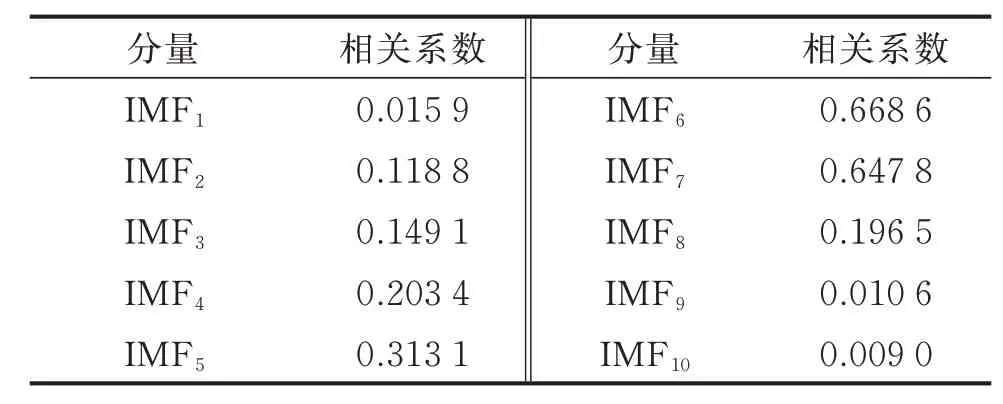

表2 和表3 分别为充气轮胎和弹簧轮胎各IMF分量的互相关系数求解结果。

图7 信号经验模态分解结果Fig.7 The EMD decomposition results

表2 充气轮胎互相关系数Tab.2 The interrelation coefficients of the pneumatic tire

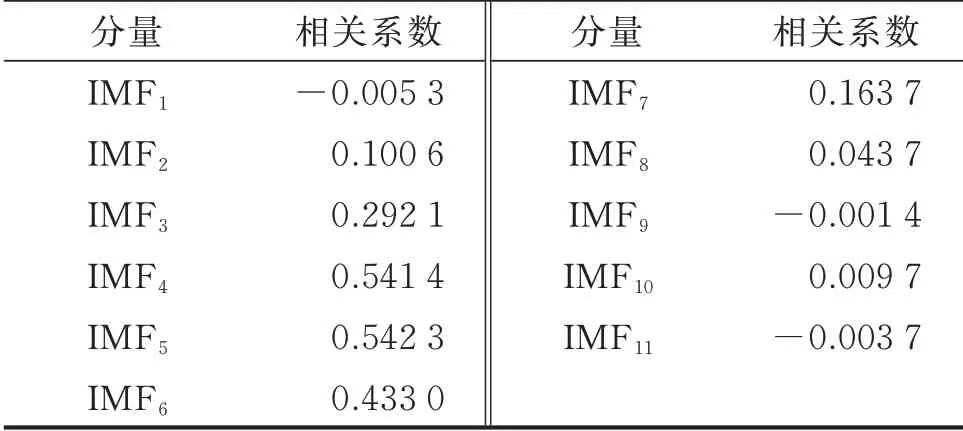

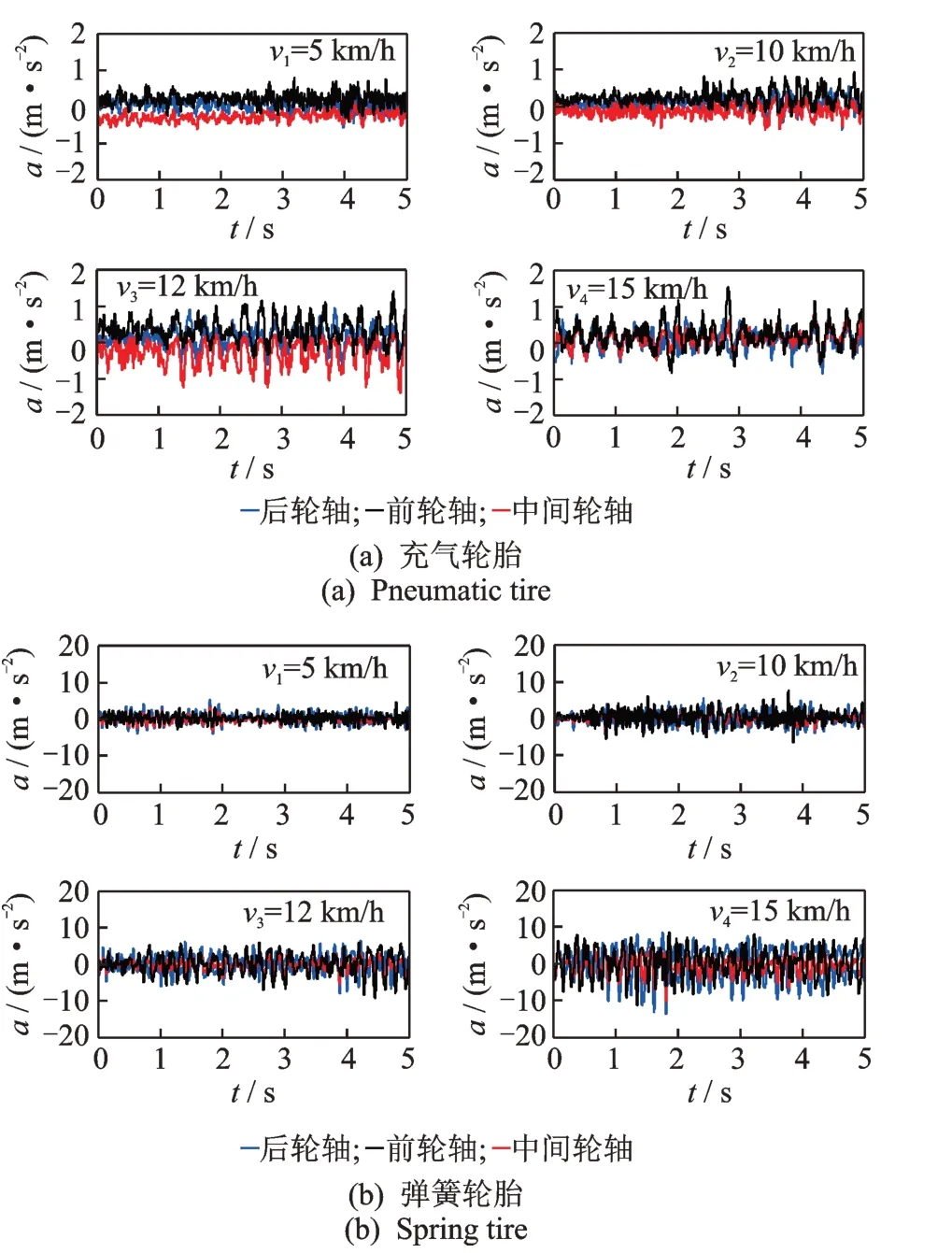

根据表1~3 结果,充气轮胎选择IMF5~IMF7分量,弹簧轮胎选择IMF4~IMF6分量进行合成重构。采用同样的方法对24 种工况下的振动信号进行预处理,如图8 所示,得到不同车轮、车速和位置下的加速度时域信号。

由图8 可知,整体上来看,充气轮胎前轮轴(黑线)的振动幅度最大,后轮轴(蓝线)次之,而弹簧轮胎后轮轴的振动幅度最大,前轮轴次之,中间轮轴的振动幅度均最小。单纯从时域上的观察并不能准确得到平顺性分析结果,因此根据车辆的平顺特性理论,对试验结果进行定量分析。

表3 弹簧轮胎互相关系数Tab.3 The interrelation coefficients of the spring tire

图8 24 种工况下振动信号预处理结果Fig.8 Preprocessing results of vibration signals under 24 working conditions

4 车辆振动分析

在任何路面上行驶的车辆,振动都是不可避免的,但强烈的振动会降低驾乘人员的舒适性,破坏车载货物或设备。车辆振动可分为自激振动和受迫振动2 大类。受迫振动有车架和车身振动,以及整车共振等。自激振动通常由发动机、轮胎轮毂的高速转动等引起,与地面不平度一起是造成车辆振动的根本原因。

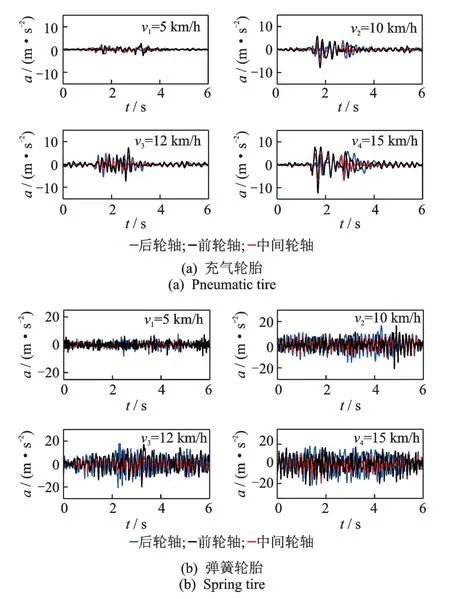

试验中使用的6 轮6 电机驱动的6×6 无人车底盘构成简单,没有悬挂系统和减速器等零部件,能直接反映路面通过车轮传递后对车体的振动情况。因此,基于该无人车结构建立振动分析模型,作如下假设:①整车为线性振动系统,在承载范围内的轮胎刚度和阻尼也均是线性的;②汽车行驶工况为理想水平路面上的匀速直线运动;③由于车辆没有悬挂系统,车轮通过轮轴直接与车体连接,车体及其他车载设备均视为刚体;④将各个轮胎视为并联的弹簧和阻尼器组合,且刚度和阻尼特性相同;⑤建立如图9所示的1/2 车辆振动模型,其中:kt和ct分别为轮胎刚度和阻尼;qf,qm和qr分别为前中后轮的路面激励;m为整车质量。

图9 车辆1/2 振动模型Fig.9 Vehicle 1/2 vibration model

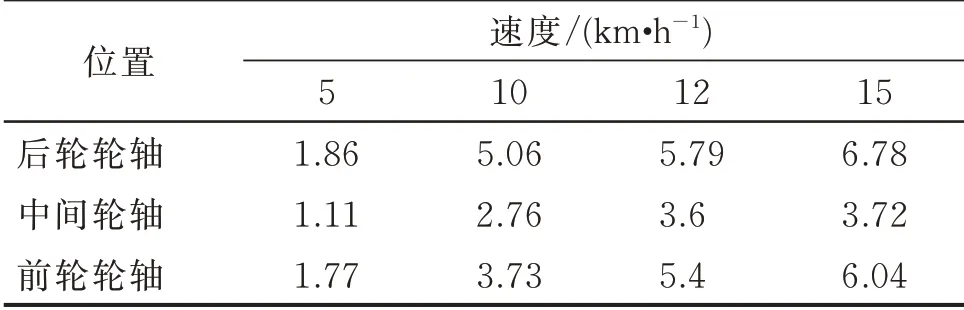

基于上述假设,整车在行进过程中仅通过轮胎进行减振,包括车体和雷达等在内的整个车身均为轮上质量,可以得到分析车身垂直振动的单质量系统模型,如图10 所示。其中:m,k和c分别为轮上质量、轮胎等效刚度和等效黏性阻尼比;q为路面不平度函数。

图10 单质量系统模型Fig.10 Single mass system model

若不考虑阻尼的影响,轮上共振的频率近似为

若要减小轮上振动程度,根本方法在于有效减小轮上振动的固有频率。由式(9)可知,可通过减小车轮的刚度或者增加轮上质量实现。

5 平顺性分析

5.1 基本评价方法

目前,评价汽车的平顺性主要有主观和客观评价2 种方法。客观法以振动量为评价指标,根据实际测量数值来评价车辆乘坐舒适性,该方法排除了主观差异且评价比较准确,是目前汽车平顺性主要使用的评价方法。客观评价法有乘坐舒适性系数法、吸收功率法、ISO 2631(1997)及总体乘坐值法(BS 6841—1987)等[22]。根 据ISO 2631(1997)标准,我国制定了GB/T 4970—1986,GB/T 4970—1996 和GB/T 4970—2009[23-24](以 下 简 称 标 准)。标准中当振动波形峰值系数<9(峰值系数为加权加速度时间历程aw(t)的峰值和加权加速度均方根值aw的比值)时,使用加权加速度均方根值(以下简称均方根)来判断振动对车辆平顺性的影响[14]。实际测量发现,该方法对目前公路上正常行驶的一般车辆普遍适用,适用的频率范围为0.5~80 Hz[25]。

笔者采用式(10)计算均方根

其中:Ga(f)为功率谱密度函数,可通过频谱分析加速度时间历程获得;W(f)为频率加权函数。

根据标准中座椅支撑面垂直轴向线振动的相关定义,频率加权函数W(f)的表达式为

由式(11)可以看出,垂向的频率加权函数在4~12.5 Hz 内最敏感,人体内脏器官在4~8 Hz 内将产生共振,人体脊椎系统在8~12.5 Hz 内受到的影响最大。

5.2 试验结果分析

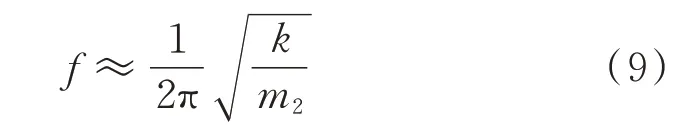

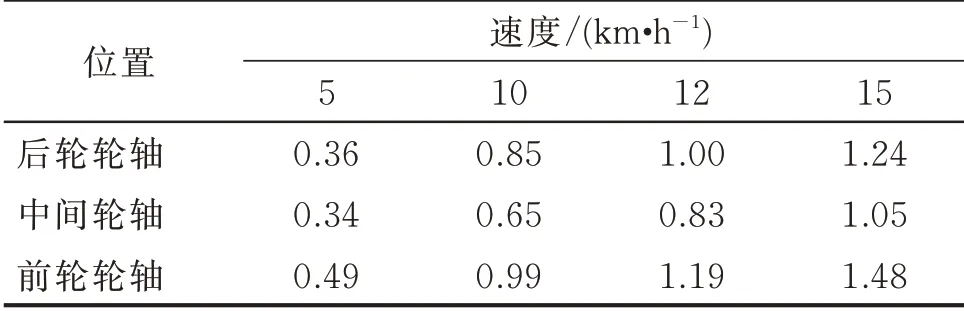

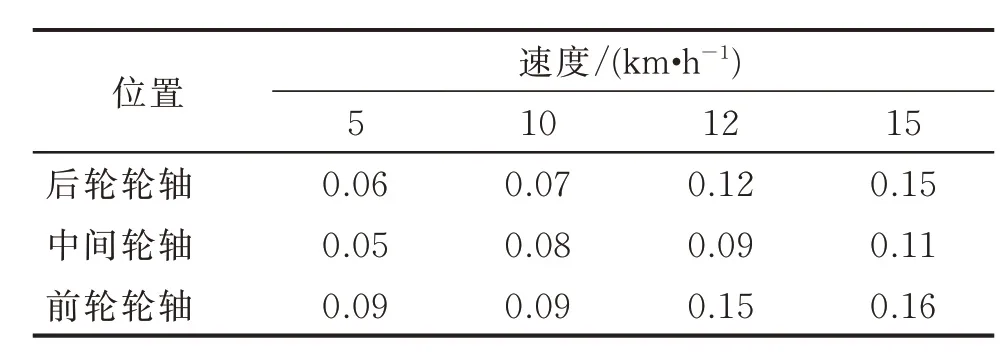

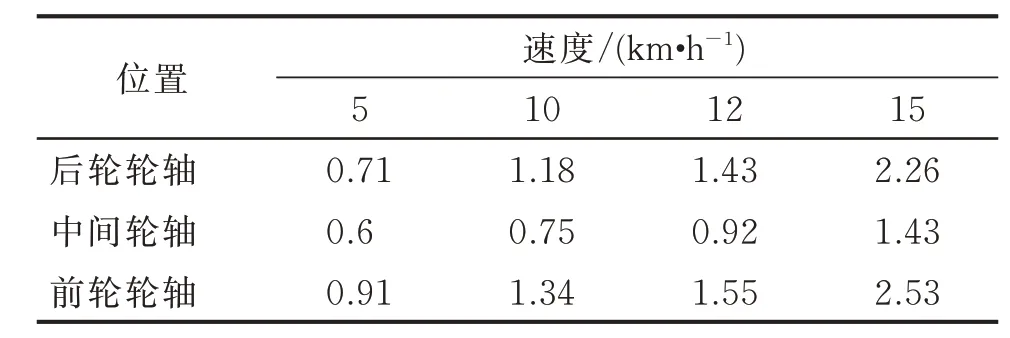

求解功率谱密度曲线并代入式(10)中,得到充气轮胎和弹簧轮胎在各种工况下的加权加速度均方根值,如表4,5 所示。

可见,随着车速的增加,2 种轮胎各个位置的平顺性均变差,且对弹簧轮胎的影响大于充气轮胎,在5 km/h~10 km/h 的加速过程中,充气轮胎的均方根变为原来的3~3.4 倍,弹簧轮胎则为原来的3.4~3.6 倍,其中位置越靠后对速度的变化越敏感。

表4 充气轮胎加权加速度均方根值Tab.4 The root mean square value of weighted acceleration of the pneumatic tire m/s2

表5 弹簧轮胎加权加速度均方根值Tab.5 The root mean square value of weighted acceleration of the spring tire m/s2

在车辆各位置的振动方面,2 种轮胎均在平台的中间位置其平顺性最好,但此时充气轮胎后轮的平顺性要优于前轮,而弹簧轮胎则相反。结合试验中实际观察到的现象(图4),当车辆前轮首先通过方管时,由于轮胎弹性大,平台会跃起一定高度,使前轮产生较大的振动。同时,由于平台的雷达等导向设备安装在前侧,电池组布置在中间靠后,使整体重心靠后,进一步加剧了前轮过障碍时的振动程度。当弹簧轮胎经过方管时,与方管接触的胎体网面会产生较大变形,将方管包覆在内,其整体的抓地特性要优于充气轮胎。由于后轮的簧上质量较大,使后轮在过障碍时由重力引起的振荡较难消除,即后轮的振动幅度和振动时间都大于前轮,造成弹簧胎过障碍时后轮的平顺性更差。当车辆在平整路面上行驶时,车轮不会受到地面的脉冲激励,由平台自身重力引起的上下振荡影响也较小,因此越靠近重心的位置其行驶情况就应该越平稳。

笔者选取了车辆在平整路面上行驶时的振动原始信号进行分析,如图11 所示。平整路面振动预处理信号如图12 所示。

由表6,7 可知,两种轮胎后轮的平顺性都要优于前轮,原因在于平台的重心位于中间靠后位置。当车轮在路面上匀速缓慢滚动时,距离重心越远,由路面不平度引起的振动就越难消除,这与前面的分析结果一致。

图11 平整路面振动原始信号Fig.11 Original vibration signal on flat pavement

图12 平整路面振动预处理信号Fig.12 Preprocessing signal on flat pavement

表6 平整路面充气轮胎加权加速度均方根值Tab.6 The root mean square value of weighted acceleration of the pneumatic tire on smooth road m/s2

表7 平整路面弹簧轮胎加权加速度均方根值Tab.7 The root mean square value of weighted acceleration of the spring tire on smooth road m/s2

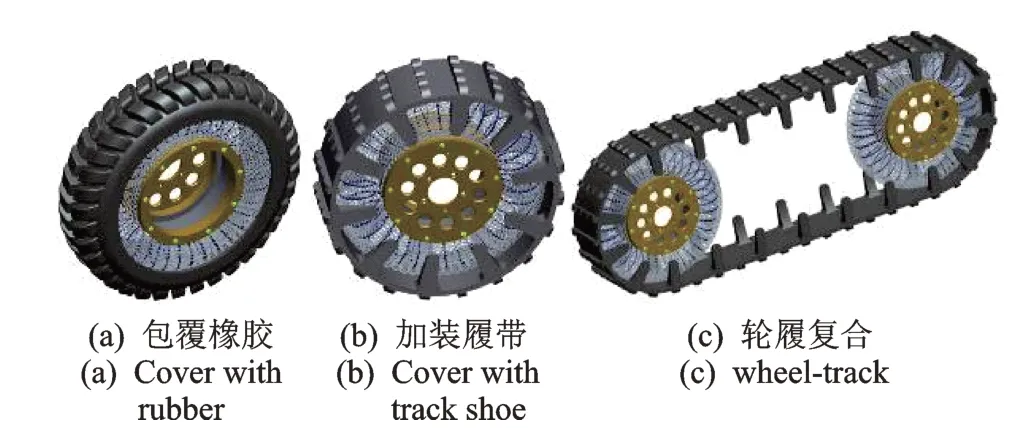

5.3 结构改进构想

针对弹簧轮胎的平顺性比充气轮胎差的问题,主要通过2 种途径解决:①在保证车轮胎体承载能力的前提下,减小其刚度,如减小弹簧丝的线径、更换材料等;②在弹簧网面上增加包覆层,根据车轮的使用环境采用不同的包覆层结构和材料。金属车轮改进构想如图13 所示。裸露的全金属网面车轮(图1)可用于星球车和高寒高温下作业的车辆。包覆橡胶层的车轮(图13(a))可用于普通铺装路面,解决高速爆胎问题。加装履带的车轮(图13(b))或使用履带连接相邻的多个车轮(图13(c))可以实现轮履复合推进,以适用于各种越野路面。

图13 金属车轮改进构想Fig.13 Improvement concept of the metal wheel

总之,以金属弹簧网面结构为内支撑的新型车轮总成在保持与充气橡胶轮胎相近的承载、减振及牵引特性的同时,还具有抗穿刺、免充气、使用温度范围广及绿色环保等优点。笔者仅以全金属网面胎体结构作为研究对象开展了平顺性试验,为分析该结构的垂向减振特性、开展基于平顺性的结构优化设计提供了可靠的试验数据。

6 结 论

1)结合形态学滤波和EMD 合成方法,能较好地去除振动信号中的脉冲噪声和环境噪声,将信号按照频率高低分解为多个IMF 分量,为开展轮胎振动频谱分析提供了一种有效方法。

2)试验结果表明,全金属弹簧网面车轮的平顺性比充气橡胶轮胎差,但当胎体经过方管等障碍时,金属车轮的接地特性要优于充气轮胎。

3)为了提高基于弹簧网面结构车轮的路面适应性和平顺性,笔者提出了包覆橡胶层和加装履带板的新型轮胎结构,相关车轮试件的加工、试验和分析还需要进一步研究。