基于PLC技术的变频器自动控制研究

2021-03-03高培畅杨培宏

高培畅,杨培宏

(1.包头铁道职业技术学院,内蒙古 包头 014000;2.内蒙古科技大学,内蒙古 包头 014010)

随着工业化的推进,钢铁冶金行业亟需实现智能化生产、集约化管理,这对钢铁冶金行业自动控制技术提出了更高的要求。PLC技术的变频器自动控制通过将多个PLC搭建在一起,形成功能性强、稳定性高的自动控制系统,上位机对整个系统进行监控与管理,下位机接收上位机所传达的指令,自动、智能调整被控对象的参数与运行情况,既实现工业生产的集中管理及分散控制,又降低机械设备运行中的资源消耗,对于扩大钢铁冶金企业经济效益、社会效益、生态效益具有重要价值。

1 简述PLC技术与

PLC,即可编程控制器,作为一种新型的工业自动化控制技术,是计算机、通信、自动控制等前沿颠覆性科技与传统顺序控制器融合的产物,主要作用为取代并优化传统的继电器、执行逻辑等顺序控制功能,建立一种具有柔性特征的远程自动化控制网络及系统,具有极强的适应性、便捷性、抗干扰性、稳定性、高效性,其在各行业中具有广阔的应用前景。PLC技术的原理为循环扫描,在其运行过程中,CPU根据用户的控制需求编制相应的控制程序,将其存储在存储器中。随后,根据用户的指令顺序执行存储器中的程序。执行结束后,重新跳转至第一条指令,再次进行扫描并重复上述运行步骤。PLC技术的实现需要依赖于软硬件设备,硬件设备主要包括电源、微处理器CPU及存储器、输入及输出组件等(具体结构框架如图1所示)。

图1 PLC结构框架图

2 PLC技术的变频器自动控制的应用

2.1 通信协议实现控制

在实际应用过程中,PLC与变频器之间的通讯协议通常有两种方式,一是MOD-BUS通信协议;二是自由口的通信协议。技术人员需要根据变频器的型号、实际的自动控制需求等合理、科学的选择通信协议。同时,技术人员可以运用PLC与变频器之间专业自动化控制协定——OPC,可提供多连接端口,并与相应的硬件装置进行连接实现数据与信息的传输。在该方面,西门子公司研发的S7-400和S7-300可以提供OPC服务接口,能够实现不同厂家设备的数据互通与交换。但需要注意的是,虽然OPC能够保证PLC与变频器之间稳定的通讯,但OPC的配置过程相对复杂,在安装相应的软硬件后,技术人员需要重新启动PLC,并进行组态通信。

2.2 冶金电动机变频调速PLC技术应用

基于PLC技术的冶金电动机变频调速自动化控制系统主要由触摸屏、变频器、电动机及各类控件构成,现场总线与工业以太网及触摸屏连接。首先,需要分清各个号站的主次,保证各站的地址不重复,以实现精准控制;其次,需要特别设定以太模块的地址,以支持组态软件间的通信连接。同时,需要在硬件组态过程中完成网络地址的分配,并按照硬件组态时地址的空间要求设计软件的内容。再次,关于硬件配置方面,要先拟定好通信的IP地址,再将其输入进中央处理器中。同时,在设备进行组态时,还要把以太网模块的远程IP的地址进行重新设定,使其与通信的IP地址相同,继而使PLC与MCGS的通信保持正常。最后,对系统中相关设备及路程进行调试,电动机变频调速控制调试是指按照原本设定的运行速度参数,对电动机速度进行调节,利用变频器控制电机的正反转,并通过PID调节电动机设定值与反馈值之间的差异,继而使电动机能够以稳定的速度运行。

2.3 变频器端子与PLC连接的应用

通信协议虽然能够使PLC自动控制系统与变频器之间形成较为稳定的控制关系,但是,无法实现精准化、智能化控制。为此,钢铁冶金企业在PLC的实际应用过程中,还需要增强变频器端子与PLC自动控制系统之间的连接,以保证PLC运行中能够通过上位机下达指令、下位机及时接收并响应实现对生产设备或系统的有效、灵活控制。当前,PLC自动控制系统与变频器端子之间的连接主要包括三种方式:一是将PLC输出模块与变频器模拟量端口连接,PLC自动控制系统向变频器模拟信号量端子输入信号,以此来控制变频器的输出频率,此种连接方式较为简单,但模块价格较为昂贵;二是将PLC开关输出短与变频器开关量输入端子连接,该方式简单且抗干扰性强,但只能进行有级调速;三是将PLC自动控制系统与变频器数字端子连接,此种方式操作简单、控制效果较好,并且成本较低。

2.4 物料传送辊道系统应用

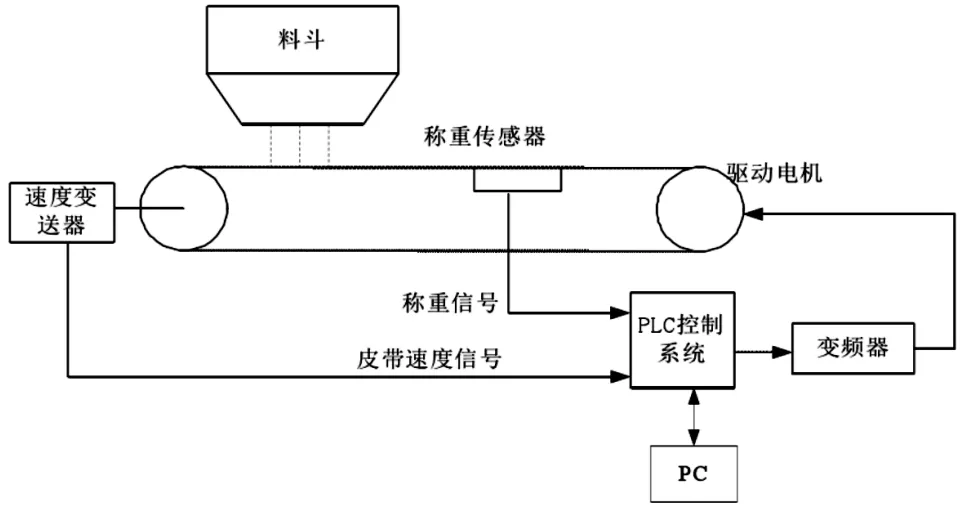

基于PLC技术的物料传送辊道系统如图2所示。

图2 优化后的物料传送辊道系统示意图

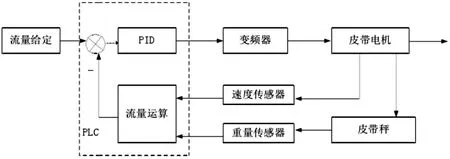

基于PLC技术的变频器自动控制在物料传送辊道系统中的应用方法具体如下:首先,下料闭环控制。下图中皮带秤安装在振动集料机上,通过数字、电子称重方式获取、记录物料的重量。PLC自动控制系统中重力传感器可以及时获取物料相关数据,如物料的重量、皮带传输的速度等,再通过特定的算法、公式、模型确定皮带传送的瞬时物料重量。其次,瞬时物料重量数据通过PLC网络系统传输给上位机,智能化生成皮带传输速度、下料量等指令,并以电流的方式传输给下位机。最后,下位机响应上位机指令,以变频器调节给料机的转动速度,再将现场给料机转速等相关信息反馈给上位机,如果给料速度过快,上位机将再次下达指令,重复上述过程后保证给料、下料速度适中。图3是基于PLC的物料传送辊道变频器控制系统。

3 PLC技术在钢铁冶金行业的应用前景

当前,我国钢铁冶金行业生产过程中普遍采用传统的变频调速方式,PLC技术主要应用于关键性设备的自动化控制中,因此,应用效果不佳,未能充分发挥PLC技术的优势。未来,钢铁冶金行业将朝着智能化发展,抗干扰性强、稳定性高、操作便捷的PLC技术在钢铁冶金行业中的应用将更为广泛。为此,钢铁冶金行业应加大对PLC技术及相关设备的引入,结合自身实际的生产情况与自动化控制需求应用PLC变频器控制技术,以实现高效化生产、集约化管理、智能化控制。

图3 基于PLC的物料传送辊道变频器自动控制系统图

4 结语

基于PLC技术的变频器自动控制可以通过通信协议实现自动化变频控制,并可应用在冶金电动机变频调速、变频器端子连接、物料传送辊道系统中,能够显著提高钢铁冶金企业生产效率及质量,并降低企业生产成本,继而促进企业健康、可持续发展。