一种电梯载荷试验小车的设计与应用

2021-03-03孟国刚王俊卿陈海烽

孟国刚,王俊卿,陈海烽

(绍兴市特种设备检测院,浙江 绍兴 312000)

《电梯监督检验和定期检验规则—曳引与强制驱动电梯》(含第1号修改单和第2号修改单)实施以来,监督检验时平衡系数试验变更为B类项,定期检验时增加每5年进行一次的125%额定载荷制动试验,再加上原有限速器-安全钳联动试验、下行制动试验等,使得检验中载荷试验的比例大大提高,对试验的要求也与日俱增。

而这一系列载荷试验带来的不仅是检验时间的增加,更多的是砝码搬运、输送等大量人力成本问题。试验的费时费力、风险高等因素让很多使用、维保单位产生了一定的畏难情绪,不利于电梯维保和检验工作的开展。

1 研究现状

鉴于人工逐块搬运砝码,劳动强度巨大,试验单位大都采用常用的平板车作为砝码的搬运小车,如图1所示。此类平板车结构简单,完全依靠人工装载砝码,人工推动行进,仅仅在一定程度上方便了砝码的整体运输,对降低劳动强度、减小搬运风险、提高试验安全性等作用有限。

图1 平板车

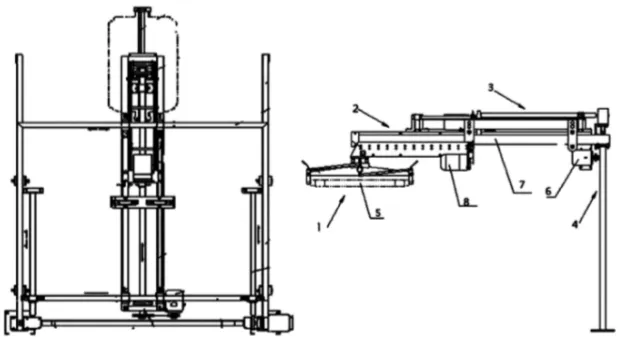

图2 试验小车

邓明旭、唐跃林等设计了一种试验小车,如图2所示。小车用履带(部件4)作为行进机构,解决了重载时面对复杂地形或斜坡时的行进问题,进一步方便了砝码的运输,但对降低砝码的搬运强度未有贡献。

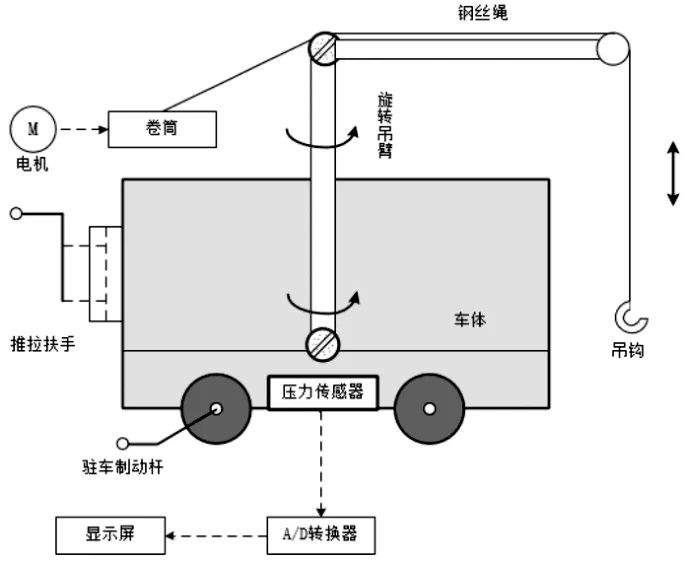

罗志群、佘昆等设计了一种机械装载砝码装置,如图3所示。其由一套专用的机械框架和起吊机构组成,能够实现砝码的自动装载和横纵向移动,完全摆脱了人工装载,大大提高了搬运效率。然而,一方面,此装置结构复杂、部件众多,在实际应用中稳定性存疑;另一方面,其只能在原地进行砝码的装载,对砝码的运输问题无益。

图3 砝码装载装置正视图和侧视图

综上所述,无论是常用的平板车,还是学者的研究,均只在各自的角度上稍稍缓解了砝码装载和搬运的劳动强度,并未真正改变试验费时费力的最终导向。因此,寻求一种减少人工参与、提升试验效率的小车设计方案迫在眉睫。

2 设计目的

针对载荷试验,特别是125%额定载荷制动试验时暴露的难点及风险,结合现有平板小车的缺点,本试验小车设计目的如下:降低人工搬运砝码的劳动强度,提高试验效率;缓解砝码运输过程中,因地形原因等引起的运输困难,提高运输效率;解决检验现场无标准砝码,并以其他重物替代时,载荷试验的数据准确性问题;解决加载125%额定载荷过程中,因电梯制动不良等原因,导致电梯下滑,发生剪切风险。

3 试验小车的总体方案

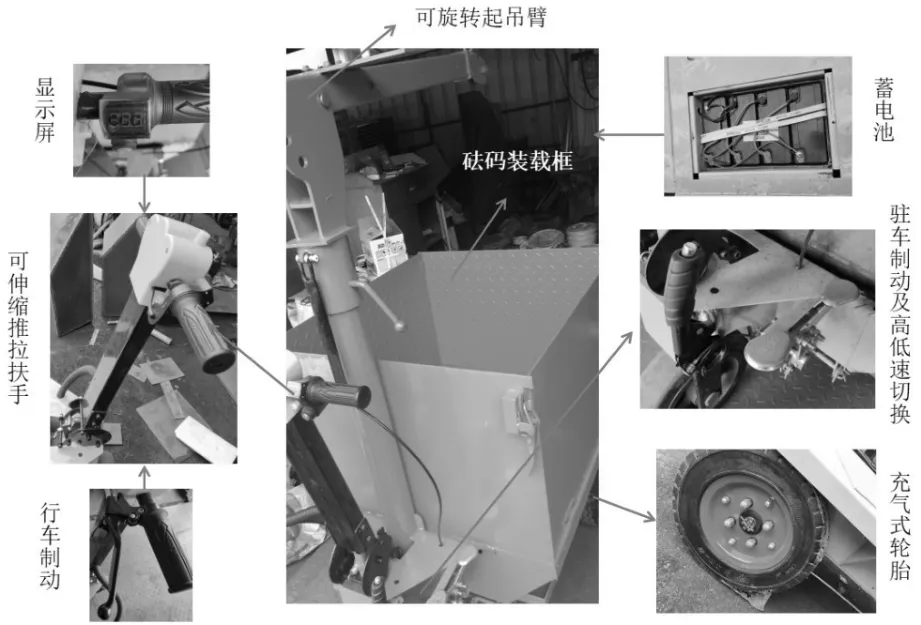

试验小车采用电力助动+人力推动设计,设定小车的最大车速为5km/h,设有专用的爬坡档。以常见额载1000kg乘客电梯为参考,设计小车砝码承载框的尺寸为:750mm(宽)×850mm(长)×500mm(深),设计小车的自重为250kg,小车的载重量为1000kg,其总体方案如图4所示。

图4 试验小车总体方案

试验小车主要由车体、压力传感器、A/D转换器、显示屏、旋转吊臂、钢丝绳起升机构、可伸缩推拉扶手、驻车制动装置等组成。

旋转吊臂安装于车体前部,可360°旋转,吊臂上安装钢丝绳,钢丝绳由电机及卷筒驱动,可作上下起升,钢丝绳末尾安装吊钩,用于砝码的起吊。设计该起吊机构最大起重量为100kg/次(4块砝码/次),并配有手柄及遥控操作装置,便于实际应用。

压力传感器安装于车体底部,通过检测车体及小车载重量,并经A/D转换器将模拟信号转换为数字信号后,输出至显示屏,以便实时显示当前的载荷,方便试验时载荷的计算。选择压力传感器的量程为20~2000N,精度是5%,满足一般使用要求,稳定性颇佳。

小车前部设计可伸缩式推拉扶手,以便于在做125%制动试验时,在人不进入轿厢的前提下,将重载小车推入轿厢。以避免因电梯制动效果不佳带来轿厢下沉产生的剪切风险。

小车驱动轮轴处安装驻车制动装置,可将重载小车固定在轿厢内部,以避免试验时因小车的滑移而产生与轿厢壁的碰撞,进而避免损坏轿壁。车轮采用充气式橡胶轮胎,以避免重载时对轿厢地面的损坏。

4 试验小车的应用

根据前述试验小车的总体设计方案,我们制作完成了样车,并在载荷试验中进行了具体的应用和比对,如图5所示。

图5 试验小车样车

未使用该样车时,进行砝码的装载和搬运至少需要2~3人,每完成一台1000kg的乘客电梯载荷试验,人工疲劳度加大,试验时间延长。如若接连数十台电梯进行载荷试验,则需要更换砝码装载和搬运的人员,有时候甚至多达数十人,人力和时间成本巨大。使用该样车后,进行砝码装载和搬运的人员最少只需要1人,且每完成一台,人力劳动衰减有限,试验时间增加有限,更不需要频繁更换操作人员,大大减轻了操作的强度,方便了试验的进行。

载荷的实时显示亦大大便利了装载人员和检验员对所需载荷的计算,且在现场无标准砝码的情形下,亦可用其他重物代替砝码进行载荷试验,进一步方便了试验的操作。

现场试验过程中,更是由于行车、驻车制动,充气式轮胎及备用蓄电池等细微功能的设计,避免了小车碰撞轿厢壁,避免了小车压坏轿厢地面,增加了小车的续航时间,进一步增强了小车的实用性。

5 结语

本试验小车的设计结合了起吊机构和电力驱动,一方面,可在人工参与最小化的情况下实现砝码的装载和小车的行进,大大减轻了载荷试验中的人工劳动强度,缩短了试验时间,提高了试验效率。另一方面,在小车的细节设计上进行完善,避免了撞击、压损以及电梯制动不良带来的剪切风险,具有相当的实用意义。