基于模糊PID控制方式的焊枪伺服控制系统设计

2021-03-03王珑张嘉贾庆功

王珑,张嘉,贾庆功

(西安聚能装备技术有限公司,陕西 西安 710018)

随着我国焊接行业的不断发展,在模糊PID控制方式的应用背景下,焊枪伺服控制系统逐渐替代了传统的焊枪控制系统,并在稀有金属焊接领域中取得了良好的应用效果,不仅提高了焊接生产效率和效果,还保证了焊缝的质量,实现了焊枪位置的精确化、智能化控制。因此,为了进一步发挥模糊PID控制方式的应用优势,实现焊枪伺服控制系统的科学设计是相关设计人员必须思考和解决的问题。

1 焊枪伺服控制系统组成

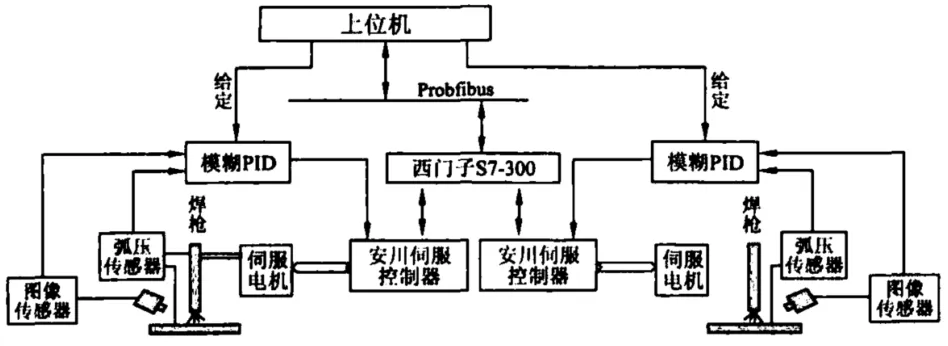

焊枪伺服控制系统在具体的设计中,主要通过使用上位机、PLC和图像传感器,实现对集散控制系统的构成和应用,焊枪伺服控制系统的组成如图1所示。

从图1中可以看出,焊枪采用起弧电压的方式,通过使用弧压传感器,对产生的弧压信号进行采集,并将采集好的弧压信号传送给模糊控制器中,由模糊控制器自动处理弧压信号,并形成最终的计算结果,然后,将该计算结果作为伺服控制器的重要指标参数,以实现对驱动焊枪向操作行为的自动化控制。此外,在工业计算机应用的基础上,通过使用相关通讯协议,可以对控制器通讯工程进行跟踪和控制,以达到采集伺服运行参数、模糊PID参数等相关参数信息的目的。

图1 焊枪伺服控制系统组成

2 焊枪伺服控制系统硬件实现

为了确保焊枪伺服控制系统运行性能,设计人员应重视对该系统硬件的设计与实现,该系统硬件主要由以下几个部分组成,分别是上位计算机、下位过程控制机、交流伺服电机和图像传感器。

2.1 上位计算机

在对上位计算机进行设计的过程中,设计人员通过应用该上位机内部的通讯接口,并配置相应的通讯版卡,充分利用和发挥组态软件的优势,实现对相关硬件的开发和设计,确保组态软件能够井然有序地采集和整理信息数据。这样一来,不仅可以保证人机交互界面的简洁性和直观性,简化程序操作流程,提高焊接的质量和效率,而且还能显示焊枪故障信息,为及时有效地监控焊枪相关故障信息打下坚实的基础。

2.2 下位过程控制机

下位过程控制机选用西门子S7-300系列的PLC,利用其强大的控制功能,确保相关数字信息的快速输出和输入,以达到提高系统集成度的目的。从而实现网络控制系统的快速组网,发挥CPU模块的优势,提高伺服电机处理和检测相关脉冲信息的效率和效果。同时,还要重视对接口协议的使用,确保工业组态软件能够在通讯领域中体现出非常重要的应用价值。

2.3 交流伺服控制及伺服电机

为了更好地提高交流伺服控制水平,设计人员需重视对伺服电机的设计。在借助交流伺服控制器的基础上,确保交流伺服系统运行性能,使得交流伺服系统能够最大化地凸显出精确度高、可靠性强、运行速度快等特征。此外,交流伺服系统要尽可能避免外界不良因素的干扰,能够在短时间内,快速完成相应的调整操作,保证该系统能够稳定、安全地运行。

2.4 弧压传感器

对于弧压传感器而言,在进行设计的过程中,要尽可能采用焊接检测的方式,利用电弧电压实现将工件与焊枪的有效连接,并做好对弧压传感器相关参数的科学设置,从而进一步提高该传感器的灵敏度,确保焊缝弧压检测结果的准确性和全面性。同时,还要充分利用焊接传感器,完成对相关控制信息的采集和整理,以达到精准控制焊枪位置的目的。

2.5 CDD 图像传感器

在对CDD图像传感器进行设计的过程中,设计人员应做好对焊接图像的有效收集和整理,将最终整理好的焊接图像发送到上位机中,由工上位机对这些焊接图像进行实时监控,并将焊接实际工况信息全面、真实地显示在上位上,一旦发现图像传感器运行出现异常问题,需要在第一时间内,采用调整和变换焊枪位置的方式,实现对焊枪速度的科学控制,直到图像传感器能够正常、可靠地运行。

3 焊枪伺服控制方式

为了保证焊枪位置的精准控制,在模糊PID闭环方式的采用下,可以准确算出输入信号与输出信号之间的差值,并将最终的差值作为一种偏差值,输入模糊控制器中,并计算出各个偏差值的变化率,将这些偏差值的变化率输入模糊控制器中,以达到有效控制焊枪位置的目的。为了保证模糊控制器的运行性能,应采用输入和输出相结合的方式,充分利用和发挥模糊PID控制模式应用优势,科学调整焊枪伺服控制系统的运行状态,以提高焊枪位置和速度控制的有效性和针对性,从而进一步提高焊缝质量。

在模糊PID控制方式的应用背景下,设计人员要重视对焊枪伺服控制系统相关设定值的控制,避免该系统因设定值控制不合理而出现运行异常问题,从而不断提高该系统的外界抗干扰能力。在此基础上,还应根据焊枪伺服控制系统实际运行状态,科学选用合适的PID参数,确保焊枪位置和速度控制的有效性和精准性,发挥模糊PID控制方式的应用价值。

4 焊枪伺服控制软件设计

焊枪伺服控制系统在进行软件设计的过程中,为了实现主程序的精准控制,需重视STEP7V5.3软件的应用,以确保该软件能够在PC机上正常、稳定、可靠地编写程序,并将编写好的程序下载到指定的PLC中,对于控制系统程序而言,主要包含以下几个环节,分别是系统初始化、焊缝检测、模糊推理和伺服调整等环节。

5 结语

综上所述,在模糊PID控制方式的应用背景下,焊枪伺服控制系统在开发和应用方面取得了很大的突破和创新,该系统不仅功能强大,通用性强,具有良好的用户体验,还在钛及稀有金属相关焊接生产领域中取得了显著的应用效果,因此,深受广大用户的青睐和喜爱。为了方便后期系统的维护和升级,需要设计人员再接再厉,用更加完善合理的程序扩充更多使用的功能,从而为促进焊枪伺服控制系统健康、可持续发展,提高其应用价值和应用前景提供有力的保障。