连铸机钢包回转台推力关节轴承座圈修复及总体拥有成本分析

2021-03-03李刚李琰

李刚,李琰

(1.首钢集团有限公司资产管理中心,北京 100041;2.斯凯孚(中国)销售有限公司,上海 200011)

某炼钢厂是世界首个单体年生产能力达到1000万吨钢的炼钢厂,其连铸机设计年产量可达360万吨,由意大利DANIELI公司设计制造。此钢厂钢包回转台(又称大包转台)属于蝶式回转台,共有八套每侧四套推力关节轴承,分布在升叉臂升降液压缸两端以及叉臂与回转台之间,叉臂通过推力关节轴承支承在回转台上,每个升降液压的上下端均用推力关节轴承支承,通过液压缸伸缩带动叉臂升降。

由于钢包回转台在浇钢生产过程中始终处于高温、高灰尘、强冲击的工况条件下,推力关节轴承在应用一段时间后,轴承轴圈、座圈会产生部分磨损,润滑管路也会产生损坏和堵塞,一般情况下更换新备件,旧件换下后报废。但在推力关节轴承尚未达到设计寿命周期,且在可修复状态下报废不用,会造成企业备件采购费用较高,并产生资源浪费。因此,对更换下来的旧推力关节轴承进行状态检测,利用轴承再造技术进行修复,能够进一步延长轴承使用寿命,有效降低成本,提升设备整体技术价值。

1 轴承工作状态及特点

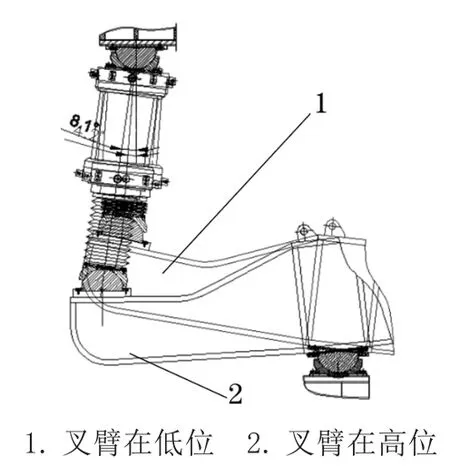

叉臂在接受钢包或浇铸时,不仅要在保持稳定,而且也要能够进行高度调节。由于在升降过程中,叉臂不能作平行的水平移动,而是需要绕回转点上下升降,导致液压缸及活塞杆必须能绕其支撑点移动。为了在液压缸改变支撑角度时保持较小的复位力矩,使液压缸及活塞杆能沿径向移动,液压缸座和活塞杆头端要各连接一套推力关节轴承,叉臂两臂与回转台也要各连接一套推力关节轴承,保证叉臂绕回转点升降,如图1所示。在生产过程中,推力关节轴承不仅要承受钢包及叉臂的全部质量,随液压缸活塞杆伸缩做上下升降,还要在升降过程中能够承受一定冲击。因此,钢包回转台推力关节轴承具有转速低、承载大、能承受冲击的特点,其结构除了轴圈、座圈外,主要还有摩擦副衬垫和润滑注油孔。

图1 叉臂在不同位置时液压缸及关节轴承状态图

2 轴承座圈摩擦副与润滑

由于钢包回转台推力关节轴承具有上述工作状态和特点,因此,座圈和轴圈之间摩擦副材质选择至关重要,决定着轴承使用寿命的长短。此推力关节轴承摩擦副使用PTFE钢基铜塑自润滑复合材料,它以钢板为基体,烧结铜粉作为中间层,表面层为PTFE,其机械性能取决于金属基材,而摩擦性能取决于表面层的PTFE。金属基材和塑料表面层通过烧结铜粉为媒介,使相互之间具有一定结合力。钢板作为基体或骨架,保证材料具有高强度和高承载能力。铜粉孔层起导热和容纳塑料作用,而塑料层起到润滑作用。因此,钢基铜塑复合材料既有润滑作用,又具有高强度、高承载能力。

摩擦副材质确定后,将自润滑复合材料整形加工成衬垫,并在衬垫上加工锥形固定孔,使用沉头螺栓将自润滑材料衬垫紧固到座圈上。采用螺栓紧固方式固定摩擦副衬垫具有可修复更换、抗较大冲击、固定可靠、适合高温环境的优点。

钢包回转台推力关节轴承在使用过程中,难免会有一些外界细小杂质、自润滑材料细屑黏在座圈磨檫副和轴圈球面上,增加摩擦副与球面的摩擦系数,加快摩擦副与球面磨损。为降低磨损,在座圈球面上均匀分布三个注油孔,在球面上加工出网状润滑槽,如图2所示。

在推力关节轴承工作时,定时从注油孔添加铝基润滑脂,通过润滑槽在摩擦副衬垫和轴圈球头均匀分布,达到进一步降低摩擦系数的作用。

图2 钢包回转台推力关节轴承座圈球面结构示意图

3 轴承受力

图3 叉臂受力图

钢包回转台叉臂升降系统受力如图3所示,叉臂在升降过程中受到钢包和钢水重力L、鞍座重力W1、叉臂重力W2和液压缸推力F的作用,通过推力关节轴承R1,R2达到力矩平衡。根据作用力与反作用力关系,液压缸两端推力关节轴承R3和R4受到反作用力与F相等为10.13×106N,起到叉臂支点作用的推力关节轴承R2受到反作用力10.12×106N,R1受到反作用力4.51×106N,水平受力T=0。

由于推力关节轴承R2受力与液压缸推力基本相同,且靠近鞍座,在生产时与盛满钢水的钢包距离最近,环境最恶劣,拆解后发现磨损最严重,因此,选择R2为研究对象。

4 轴承寿命估算

推力关节轴承在常温、安装正确、润滑良好且无外来物进入、无过载使用的理想状态下,其寿命为:

其中,aK为载荷特性寿命系数,aT为温度寿命系数,aV为滑动速度寿命系数,aP为载荷寿命系数,aZ为轴承质量与润滑寿命系数,KM为摩擦副材料相关系数,Cd为额定动载荷,v为滑动速度,P为当量动载荷。对于此公式,文献[5]提出接触面受力大小直接影响关节轴承的寿命,在计算关节轴承磨损寿命L时应用名义接触应压力p替代P才是合适的,因此,公式(1)调整为:

推力关节轴承R2参数为:球面公称直径dm=630mm,额定动载荷Cd=6.17×106N,当量动载荷即为推力关节轴承最大受力P=5.044×106N,计算得到推力关节轴承名义接触压力p=81.75MPa,符合钢/PTFE复合物[p]≤100N/mm2的取值范围。

R2摆角β=13°(叉臂抬升和下降角度均为6.5°),摆动频率按照每天15摆次则f =1.736×10-4r/s,计算得到球面滑动速度v=2.902×10-4mm/s,符合钢/PTFE复合物[v]≤300mm/s的取值范围。

使用接触疲劳寿命理论估算推力关节轴承寿命,轴承承受恒定载荷,aK=1;浇钢时的环境温度在85℃左右,aT取0.0235;经计算aV=1.736×10-4,aP=2.119×10-4;由于推力关节轴承润滑形式为自润滑和油脂润滑相结合的形式,aZ取0.5;将上述参数代入公式(2)中得到推力关节轴承R2寿命L为3.32×105摆次。

5 轴承座圈修复

此推力关节轴承在恶劣工况下连续使用3年,中修时拆解检测,轴承轴圈符合继续使用条件,座圈不符合继续使用条件。计算寿命为3.32×105摆次的推力关节轴承,仅使用了1.64×104摆次(5475摆次/年×3年)后,就因座圈磨损更换新轴承,既增加备件采购成本,又浪费资源。采用轴承修复技术恢复座圈性能继续使用,达到延长寿命节约成本的目的。

5.1 修复前技术状态及修复标准

(1)外观检查

座圈外表面油污严重;摩擦副自润滑衬垫全部损坏;润滑注油孔接头变形。

(2)清洗拆解检查

外表面及端盖严重锈蚀;摩擦副铜合金内表面严重磨损;润滑注油孔内润滑管道堵塞;密封圈损坏;部分沉头螺栓无法使用。

结合上述检查情况,推力关节轴承座圈按照SKF轴承修复服务SL 3级进行修复,以“修复--抛光”为主,主要包括轴承解体,部件清洁、损坏检查和分析、部件抛光和部分更换、组装检验、全新包装。

5.2 修复内容

结合SKF 3级修复标准,推力关节轴承座圈修复采用如下步骤:(1)对座圈外表面和端盖进行除锈,研磨抛光;(2)拆除破损的摩擦副自润滑衬垫;(3)清洗疏通座圈润滑油路;(4)对摩擦副自润滑衬垫贴铜合金镶嵌基面进行修整,疏通基面轴向润滑油槽;(5)测量座圈球径实际尺寸,对比图纸数据,加工研磨用假轴圈;(6)利用假轴圈对座圈内表面进行精研磨;(7)加工冲压整形磨具,对钢基铜塑自润滑层材料进行冲压整形,制作全新摩擦副自润滑衬垫;(8)更换部分沉头螺栓,装配新摩擦副自润滑衬垫,在衬垫表面镶嵌PTFE材料;(9)进行整体尺寸和间隙检测,符合图纸要求和国家标准GB/T9162-2001、GB1176-87;(10)更换注油接头和密封圈,润滑系统试压检测;(11)进行防锈处理,成品包装。

5.3 修复要点

文献[2]、文献[7]、文献[8]等对推力关节轴承轴圈加工、座圈研磨、摩擦副衬垫装配固定、润滑油槽加工的工艺、要点及注意事项进行了详细阐述。

(1)假轴圈的加工。由于推力关节轴承的轴圈未下线,要对座圈进行研磨,需要另行加工一个研磨用的假轴圈,假轴圈球面直径630mm,材质为淬硬轴承钢GCr15,比照轴圈加工工艺,按照“内孔端面——外孔端面——大倒角——外球面——基准面内外倒角--非基准面内倒角”顺序对假轴圈进行车加工并进行热处理。为保证假轴圈加工精度和效率,采用数控车床加工,需要借助已修复好的座圈测量球位、球径尺寸,使用千分表边加工边测量。加工好后,使用三坐标机对假轴圈和座圈进行测量,检验假轴圈、座圈的球径尺寸是否统一,保证假轴圈对座圈内表面精研磨质量。

(2)摩擦副衬垫的加工与装配。由于衬垫作为轴圈与座圈之间的摩擦副介质,其圆弧弧度必须与座圈一直,才能准确装配。衬垫材质是由钢和铜两种金属经过高温烧结而成,具有一定的韧性,要经过冲压整形磨具反复调整冲压才能完成。由于磨具是球台形状,因此,在磨具制作过程中,需要对球状部位的球对称度进行反复测量,保证加工完的摩擦副衬垫符合座圈尺寸要求。同时,按照座圈球面上润滑油槽布局,做好新衬垫径向润滑槽布设。

装配时,将摩擦副衬垫固定孔同座圈锥孔进行对应整形,使固定孔与座圈锥孔紧密贴合,采用沉头螺栓进行有效固定。

6 轴承修复TCO成本分析

推力关节轴承是蝶式钢包回转台重要部件之一,在其生产使用过程,除了轴承采购成本外,还会因突发轴承故障产生故障成本、占用库存等其他机会成本,其总体拥有成本(TCO)比较高。

通过轴承修复再造技术建立推力关节轴承预防性维修,能够有效降低其总体拥有成本,见图4。

图4 推力关节轴承修复TCO下降示意图

(1)延长轴承使用寿命,节省备件采购成本。目前,轴承修复可为企业节省轴承采购费用可以达20%~90%。推力关节轴承在高温、污染、腐蚀、润滑不良的环境下使用3年,座圈实际状态已不适合继续使用,经过专业修复后,整个轴承可再正常使用2年,实际使用寿命达到5年。后续还可根据磨损状态确定是否修复,再进一步延长实际使用寿命。

按照寿命系数=修复备件的使用寿命(月)/原件的使用寿命(月)>0.5。

推力关节轴承座圈寿命系数=24个月/36个月=0.66>0.5

通过修复延长轴承使用寿命,可以缩短备件采购交货期,减少采购次数,降低采购成本。已用3年的推力关节轴承座圈进行修复后,至少还可以使用2年再进行新品采购,轴承实际寿命周期采购成本平均降低约40%。座圈新品采购费用为25.14万元/套,修复费用为8.80万元/套,仅为新品采购费用35%,有效节省采购成本;该推力关节轴承属于客户定制产品,交货期一般在8个月左右,座圈修复供货期一般在3个月左右,大大缩短轴承交货期。

(2)减少非计划故障停机,降低生产损失。推力关节轴承座圈下线后,如只进行单纯更换不进行修复性检查,导致座圈磨损的根本因素未得到有效解决或改善,不能形成轴承预防性维修机制。即便更换新品座圈,也会因温度、润滑、污染等加剧恶化,产生非计划故障停机。如果因推力关节轴承故障非计划停机导致停产,故障处理至少需要5人处理2天左右。按照日浇钢9000吨,吨钢成本600元/吨,人工成本400元/天测算,非计划停机损失可达到1080.2万元,见表1。

表1 推力关节轴承修复降低非计划停机成本效益测算表

通过对下线的轴承座圈磨损情况进行诊断分析,主要是轴承润滑不良导致座圈磨损,通过加大对钢包回转台润滑系统检查,建立轴承预防性维修策略,进一步优化了钢包回转台整体设备性能,减少了非计划停机时间,增加了连铸机长浇次生产时间。

(3)减少新品备件库存。一般情况下,钢包回转台推力关节轴承采取“用一套,备二套”模式,由于轴承使用周期在3年左右,因此,形成新品备件库存占用。通过轴承修复,形成“用一套,备一套和修一套”模式,在相同的使用周期内,可适当减少新品轴承库存,降低企业流动资金占用。

7 结语

通过对钢包回转台推力关节轴承座圈修复方式进行探索,修复后轴承座圈使用寿命能满足工艺生产要求。目前,修复后的推力关节轴承座圈已经使用2.5年,运行性能与新品轴承座圈基本相同,创出了16天508炉不间断连续浇注生产记录,推力关节轴承摆次达到约30r/d;不仅延长了轴承使用寿命,而且显著降低了采购成本,还能减少轴承备件库存;通过对轴承失效分析,建立预防性维修策略,提升钢包回转台整体设备技术性能,提高设备利用率,降低总运维成本;同时,轴承修复也是节约材料和能源,实现环境可持续性发展的重要举措。