剪力钉受力性能试验研究及数值模拟*

2021-03-03黄彩萍游文峰

黄彩萍 游文峰 余 浩 谭 燕

(湖北工业大学土木建筑与环境学院 武汉 430068)

剪力钉因施工方便、施工质量易于保障、无方向性、受力性能较好,且可充分发挥材料强度等优点,广泛应用于组合结构。国内外已有大量学者针对单个剪力钉的剪切刚度、抗剪强度及荷载-滑移曲线等受力性能进行了研究[1-3]。蔺钊飞等[4]通过剪力钉抗剪刚度模型试验得到了剪力钉抗剪刚度的计算方法,但剪力钉往往是以群钉参与组合结构受力的。周绪红等[5]以推出试验和有限元计算相结合的方法,分析了群钉排数对承载力的影响;刘沐宇等[6]对集束式长短剪力钉进行推出试验和有限元计算,并提出相应荷载-滑移公式,现有的研究针对单钉和群钉在受力性能上的差异分析较少。工程应用以长200 mm的直径22 mm剪力钉最为常见,本文对其进行单钉与群钉推出试验,结合数值仿真分析,研究单钉连接件和群钉连接件在混凝土中的力学行为,比较二者受力性能的不同之处,以研究群钉在混凝土中受力的不均匀性,得出群钉承载力的折减系数。

1 试验设计

1.1 单钉试验

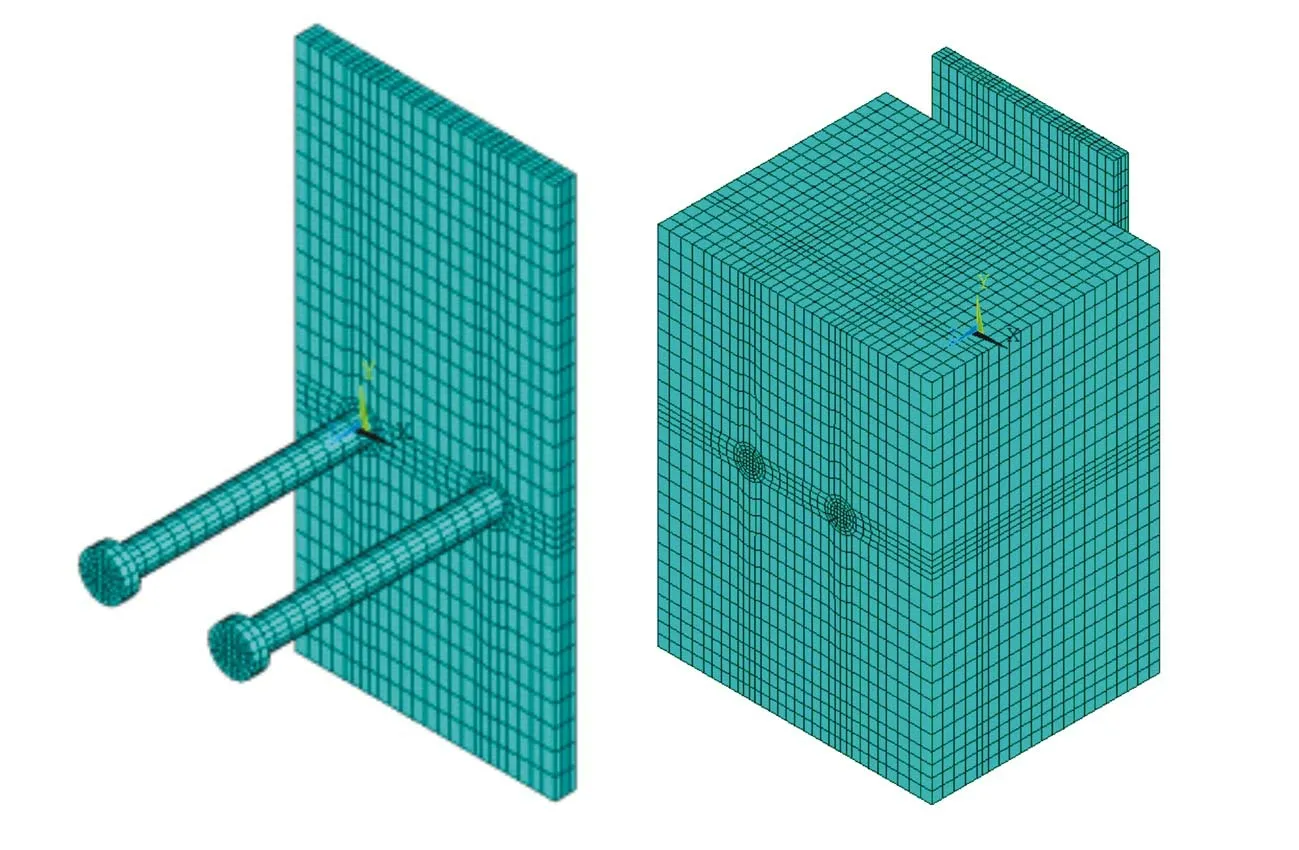

本次试验参考欧洲规范《Eurocode 4》[7]中对试件尺寸及数量的规定,设计并制作了6个单钉试件,每个试件均由1个394 mm×200 mm×16 mm的工字型钢、2块400 mm×300 mm×250 mm混凝土块和4个直径22 mm、长200 mm的剪力钉组成。剪力钉焊接在型钢翼缘板外侧的中心平面上,每侧剪力钉按1排×2列布置,每列剪力钉的间距为100 mm,虽然试件中有4个剪力钉,但在荷载施加的方向上只有1个剪力钉存在,试件构造图见图1。

图1 单钉试件尺寸构造图

混凝土采用C50,按构造要求配置钢筋骨架,避免混凝土发生脆性破坏。钢板材质为Q345D,剪力钉材质为ML15。

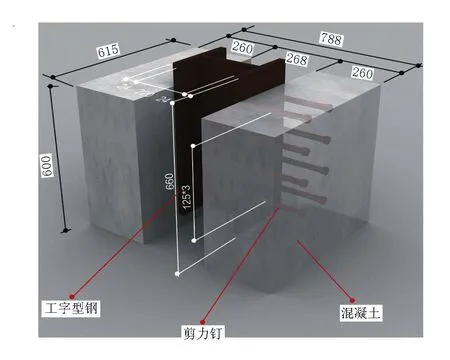

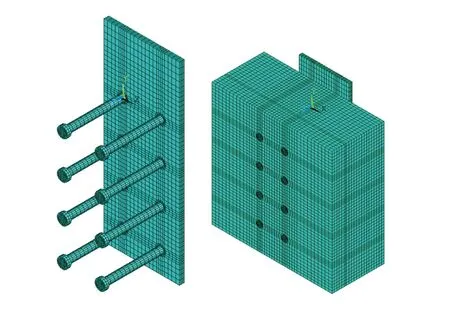

1.2 群钉试验

6个群钉试件均由1个660 mm×24 mm×20 mm的工字型钢、2个600 mm×615 mm×260 mm混凝土块、16个直径22 mm、长度200 mm剪力钉组成,群钉焊接在打磨除锈过的型钢翼缘板外侧,单侧焊接8个,按照2列4层布置,且每层、每列的间距均为125 mm,群钉试件构造图见图2。所用材料均与单钉试件相同。

图2 群钉试件尺寸构造图

2 试验测点布置及加载方案

2.1 单钉推出试验测点布置及加载方案

选用4个电子百分表为本实验的位移测量仪器,布置在试件中心所处的水平面与钢-混凝土结合面的交界处,用于测得型钢与混凝土块之间的相对滑移量。

试验在MTS-6000 kN试验机上进行。在试验台上均匀地铺设细沙垫层,在细沙垫层上放置1张橡胶垫使试件底部受力均匀,对正试验机的加载中心与试件中心,确保水平加载。正式加载前先以100 kN的预压荷载对试件进行3次预压,加载方式采用分级加载,每50 kN为一级,持荷3 min,达到600 kN后调整荷载级为每级10 kN,每级加载完毕后,待电子百分表示数稳定即可采集1次滑移量,直至试件破坏。

2.2 群钉推出试验测点布置及加载方案

群钉推出试验所用测量仪器与单钉试验相同,为减小试验误差,本试验采用的8个电子百分表出自同一厂家的同一批次。

试验加载前,保证试验机加载中心与试件中心在同一垂线上,随后对试件进行预压。预压荷载分别为200,400,600 kN,每级预压荷载加载2次,消除型钢与混凝土间的自然黏结,预压结束即可开始正式加载。加载方式不变,考虑群钉试件中剪力钉的数量是单钉试件的4倍,将荷载级调至200 kN,持荷时间相同,当荷载达到1 800 kN后,出于安全考虑,调整荷载级至100 kN,直至试件单侧剪力钉被全部剪断或出现大范围混凝土破损时立刻停止加载并卸载。

3 试验结果及对比分析

3.1 单钉与群钉试件的极限承载力及破坏形态对比分析

本文根据英国桥梁规范《BS5400(1988)》和欧洲规范《Eurocode 4》的相关规定,以试件加载破坏前的极限荷载为该试件的极限承载力。本次单钉试件的极限承载力为750 kN,单个剪力钉的承载力为187.5 kN;群钉试件的极限承载力为2 300 kN,平均单个剪力钉的承载力为143.75 kN,群钉抗剪承载力较单钉下降20%左右,有较大程度的折减。

6个单钉试件的单侧剪力钉均被剪断,且试件1和试件3的混凝土出现小范围破损剥落。试件4的剪力钉因焊接质量问题破坏过早。型钢上剪力钉的剪切断面图见图3。由图3可见,单钉的剪切断面呈圆形,断面纹理较为粗糙,颜色呈黑灰色。

图3 单钉试件的剪切断面

群钉试件的破坏方式与单钉试件相同,单侧所有剪力钉均被剪断,混凝土块在钢-混结合面出现45°斜向劈裂,群钉的剪切断面图见图4。

图4 群钉试件的剪切断面

与单钉剪切断面不同的是群钉各层剪切断面的变形存在较大差异。距离荷载端最近的第一层剪力钉产生的弯曲变形最大,离荷载端较远的第三层剪力钉变形最小,只在焊点端部略有弯曲。所有群钉的破坏位置基本都在型钢与群钉的焊点附近,断裂面呈圆弧形内凹断面,显现银灰色。从混凝土的破坏形态可知,群钉试件的钢-混结合面存在较大剪力,混凝土的破坏方式为劈裂破坏,而单钉试件的混凝土以局部破损为主,未出现大范围的劈裂现象。

3.2 单钉与群钉试件荷载-滑移量对比分析

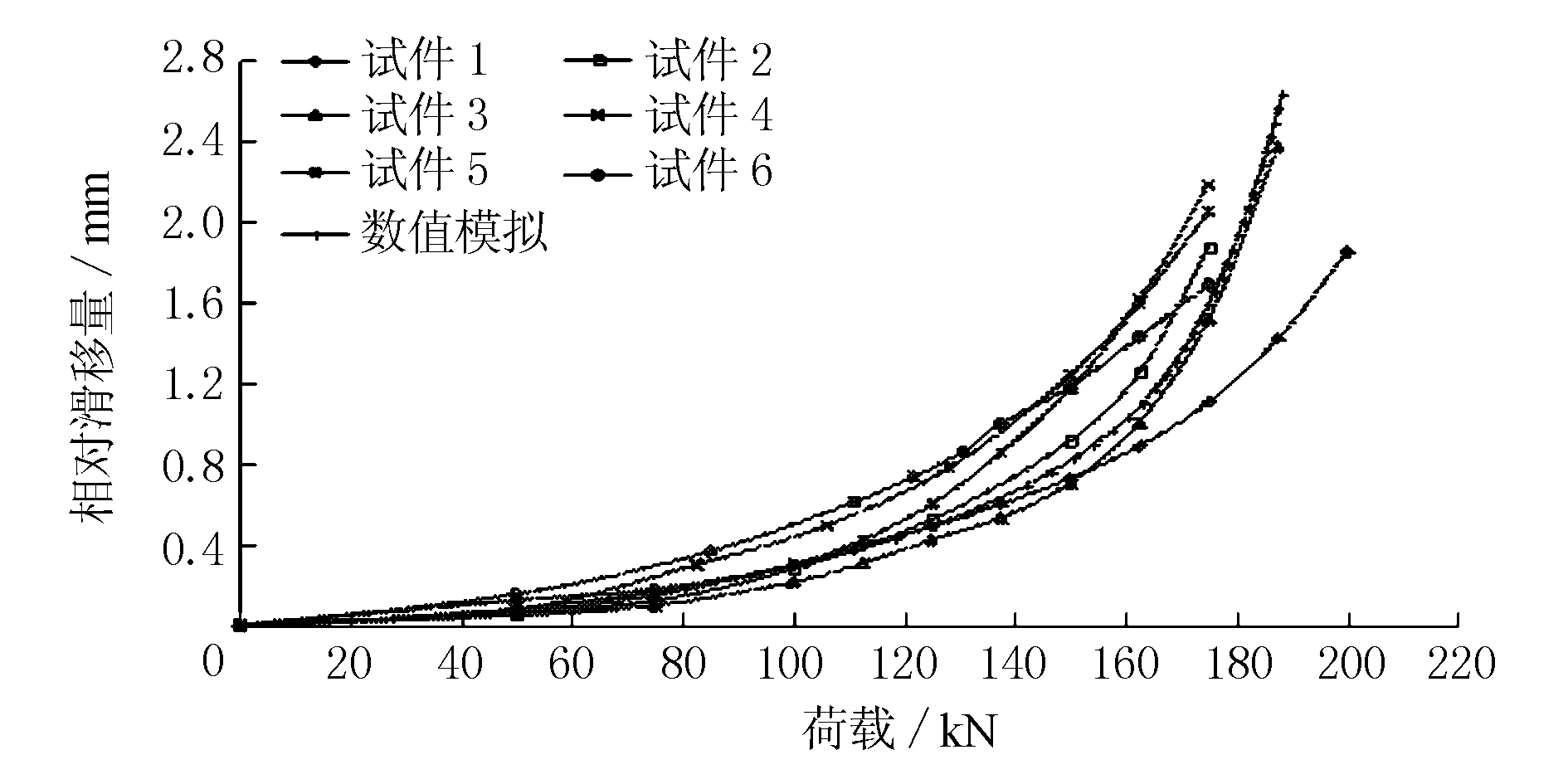

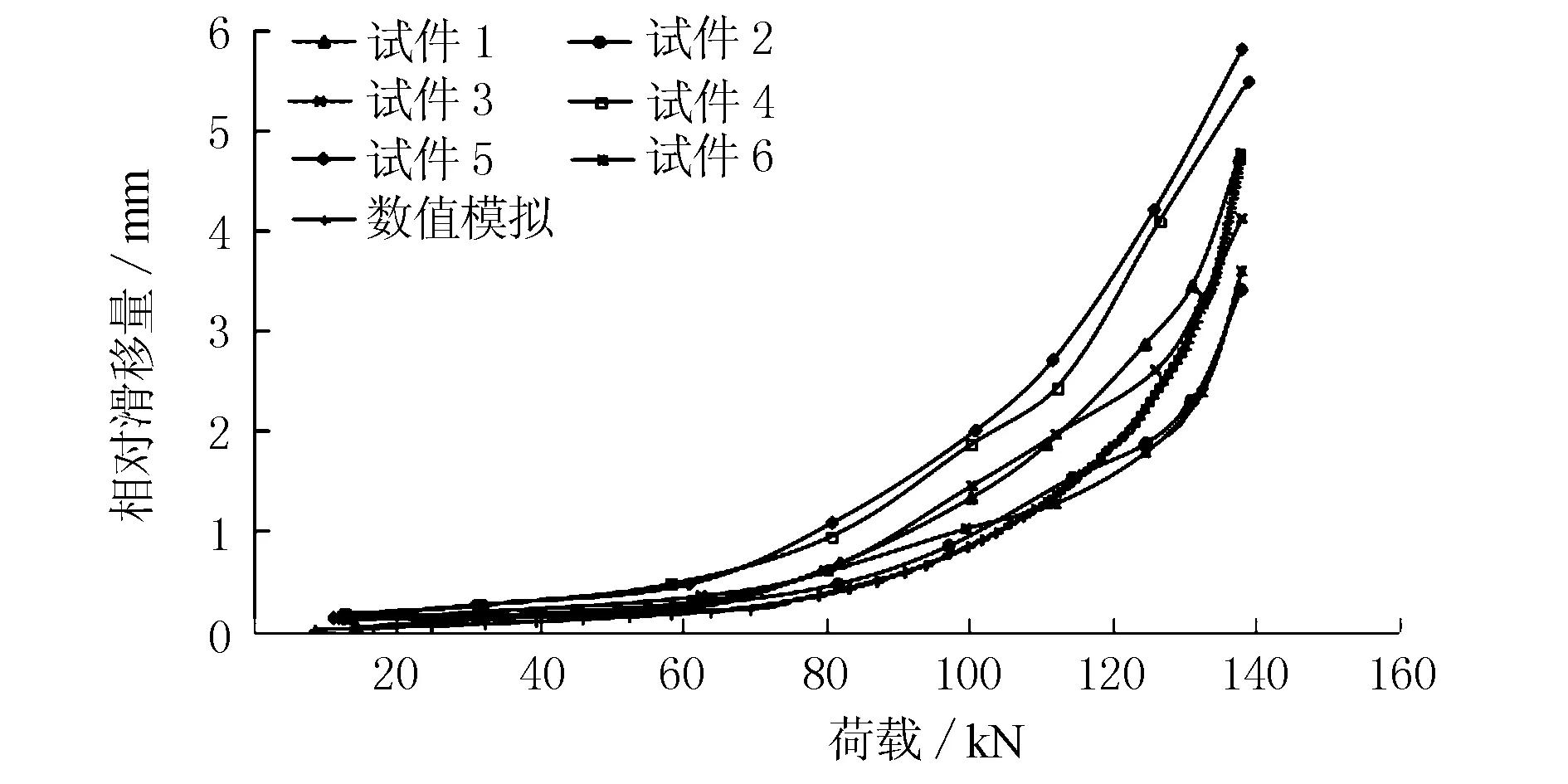

本次试验所测钢构件与混凝土构件之间的相对滑移量取4个电子百分表示数的平均值,分别绘制单钉荷载滑移曲线见图5、群钉荷载滑移曲线见图6。

图5 单钉荷载滑移实测及计算曲线

图6 群钉荷载滑移实测及计算曲线

由图5可知,6条单钉荷载滑移曲线的形状基本保持一致,当荷载为0~60 kN时,钢-混结合面的滑移量较小,该范围内的曲线为线性阶段,此时的剪力钉处于弹性阶段。当荷载为60~190 kN,荷载与滑移量呈明显的非线性关系,随着荷载的进一步增大,滑移量增速也在迅速变大,直至试件破坏。

图6中6个群钉荷载滑移曲线并不完全重合,但曲线的趋势和形状基本相同。荷载小于45 kN时,群钉处于弹性阶段,试件的荷载与滑移量接近于线性关系,此阶段的滑移量很小,但荷载超过45 kN后,群钉开始进入塑性阶段,曲线表现出明显的非线性。随着荷载的进一步增大,当单个剪力钉的平均剪力大于110 kN后,群钉试件滑移量的增速开始变大,6个试件钢-混凝土结合面的滑移量均大于4 mm,说明试件属于延性破坏。

所有荷载滑移曲线的总体趋势是保持一致的,但群钉的滑移曲线更早地进入塑性阶段,并且曲线斜率在塑性阶段的增速较单钉更快。在极限状态下,单钉试件钢-混结合面的相对滑移量为1.97 mm,群钉钢-混结合面的相对滑移量为4.2 mm。群钉的数量在荷载的施加方向上是单钉的4倍,而滑移量仅为单钉的2.41倍。

4 剪力钉的数值建模

1) 剪力钉、钢构件和混凝土的本构关系采用多线性随动强化模型,所有构件均采用SOLID45号单元建模。

2) 模型尺寸按照试验试件设置,其各项材料参数如下:剪力钉的抗拉强度为530 MPa;工字型钢的抗拉强度为461 MPa;混凝土采用C50,抗压强度为53 MPa。

3) 剪力钉焊接在型钢翼缘板外侧,在建立模型时,钢板和剪力钉在焊接处共节点。

4) 推出试验采用预压的方法消除钢-混结合面的自然黏结力,钢板与混凝土处于分离状态。

5) 钢-混结合面采用接触单元,剪力钉与混凝土属于接触关系,采用接触对进行模拟,设置0.5的摩擦系数用于模拟二者之间的摩擦。

6) 混凝土底部施加全约束,荷载的施加方向为从型钢顶缘沿纵向施加,最终得到单钉有限元计算模型图见图7、群钉模型图见图8。

图7 单钉有限元模型

图8 群钉有限元模型

待有限元计算结束后,查看计算结果,绘制有限元计算模型的钢-混结合面荷载滑移曲线见图5、图6。将计算曲线与实测曲线对比可知,单钉和群钉的计算曲线均介于6条实测曲线之间,且总体趋势和实测曲线基本保持一致。单钉的计算承载力为188.3 kN,群钉的计算承载力为145.4 kN,群钉承载力的计算折减系数为22%,与实测折减系数误差小于5%。

由上述分析可知,有限元计算结果与推出试验误差较小,说明此方法是可靠有效的,能够较为准确地计算出单钉和群钉的各项受力指标。

5 单钉和群钉的受力性能对比分析

5.1 剪力钉的变形对比分析

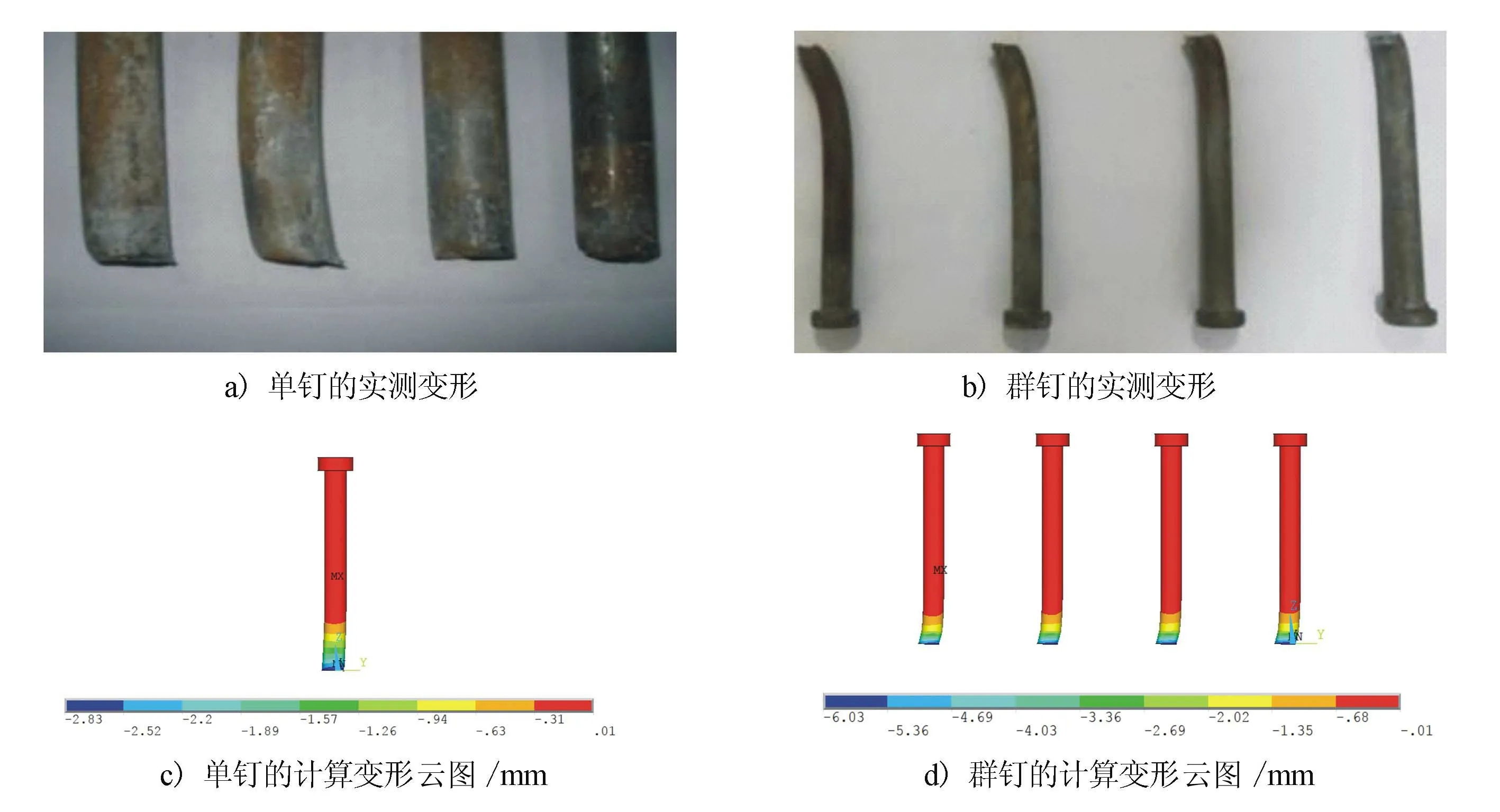

试验结束后取出剪力钉,观测其变形并与计算结果进行对比,剪力钉变形图见图9。

图9 剪力钉变形图

由图9可见,在单钉计算模型中,剪力钉与型钢焊接的根部发生较大的弯曲变形,远离焊点的尾部变形较小,甚至几乎无变形,与试验所得结果较为相似。

群钉的计算结果显示,群钉产生较大变形的部位为剪力钉与型钢焊接的根部,群钉尾部的变形较小,每一层剪力钉的变形也各不相同。位于边缘的第一层和第四层剪力钉,其根部变形明显大于第二层和第三层的剪力钉,第三层剪力钉的根部变形最小,剪力钉的变形依次呈驼峰状,符合推出试验结果。

结合试验结果与有限元数值分析,在荷载的作用下,剪力钉的变形部位主要位于剪力钉与钢构件焊接的根部,且变形量沿着钉杆方向逐渐减小。但群钉内部各层剪力钉的变形量各不相同,同在极限状态下,单钉的变形量介于群钉变形量的上限与下限之间。

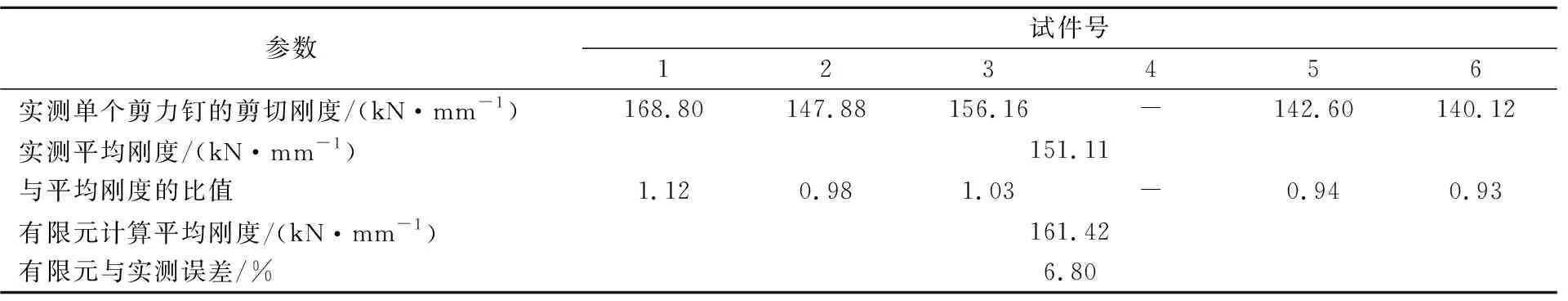

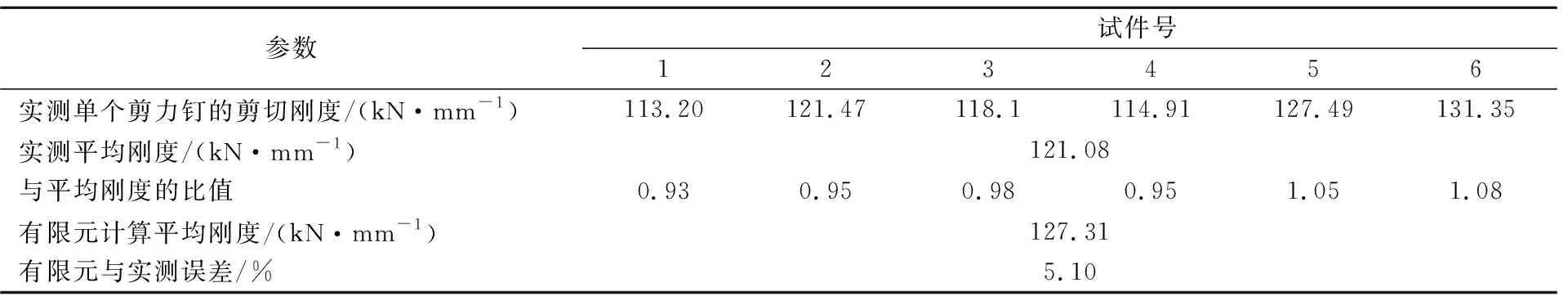

5.2 剪力钉剪切刚度对比分析

根据文献[8-9]中的方法,以荷载-滑移曲线在滑量移为0.8 mm时荷载与滑移量的比值作为剪力钉的剪切刚度,平均刚度取各组有效剪切刚度的平均值,单钉剪切刚度表见表1,群钉剪切刚度表见表2。单钉推出试验中的试件4因焊接缺陷,在计算剪切刚度时不予考虑。

表1 单钉剪切刚度汇总表

表2 群钉剪切刚度汇总表

由表1、表2可知,实测单钉的平均刚度为151.11 kN/mm,群钉的平均刚度为121.08 kN/mm,群钉的实测平均刚度较单钉约有24.81%折减。有限元数值分析的单钉与群钉平均刚度分别为161.40 kN/mm和127.31 kN/mm,群钉的计算平均刚度较单钉约有26.87%折减,与实测折减系数较为相近,说明本文数值仿真分析较为精准。

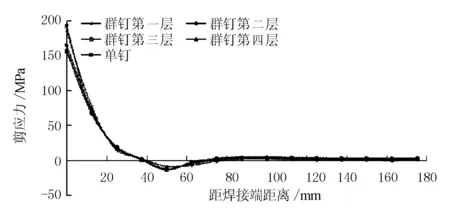

5.3 剪力钉的剪应力对比分析

为使平均单个剪力钉所受荷载为100 kN,对单钉有限元模型施加200 kN的竖向荷载,对群钉计算模型施加800 kN的竖向荷载,各计算模型剪力钉上边缘的剪应力分布图见图10。

图10 剪力钉上缘的剪应力分布情况

由图10可知,较高的剪应力水平出现在距离焊接端0~25 mm处,在该范围内,单钉的剪应力为所有剪力钉的最大值,此时剪力钉的上缘呈受拉状态,下缘呈受压状态。群钉的剪应力上限为184 MPa,下限为168 MPa,剪应力随着至焊接端距离的增大而逐渐减弱。在距离焊接端35~60 mm处,剪应力的方向发生改变,该范围内的剪力钉受力状态为上缘受压,下缘受拉。与焊接端的距离超过60 mm后,所有剪力钉的剪应力基本为0 MPa,此范围内的剪力钉变形较小。

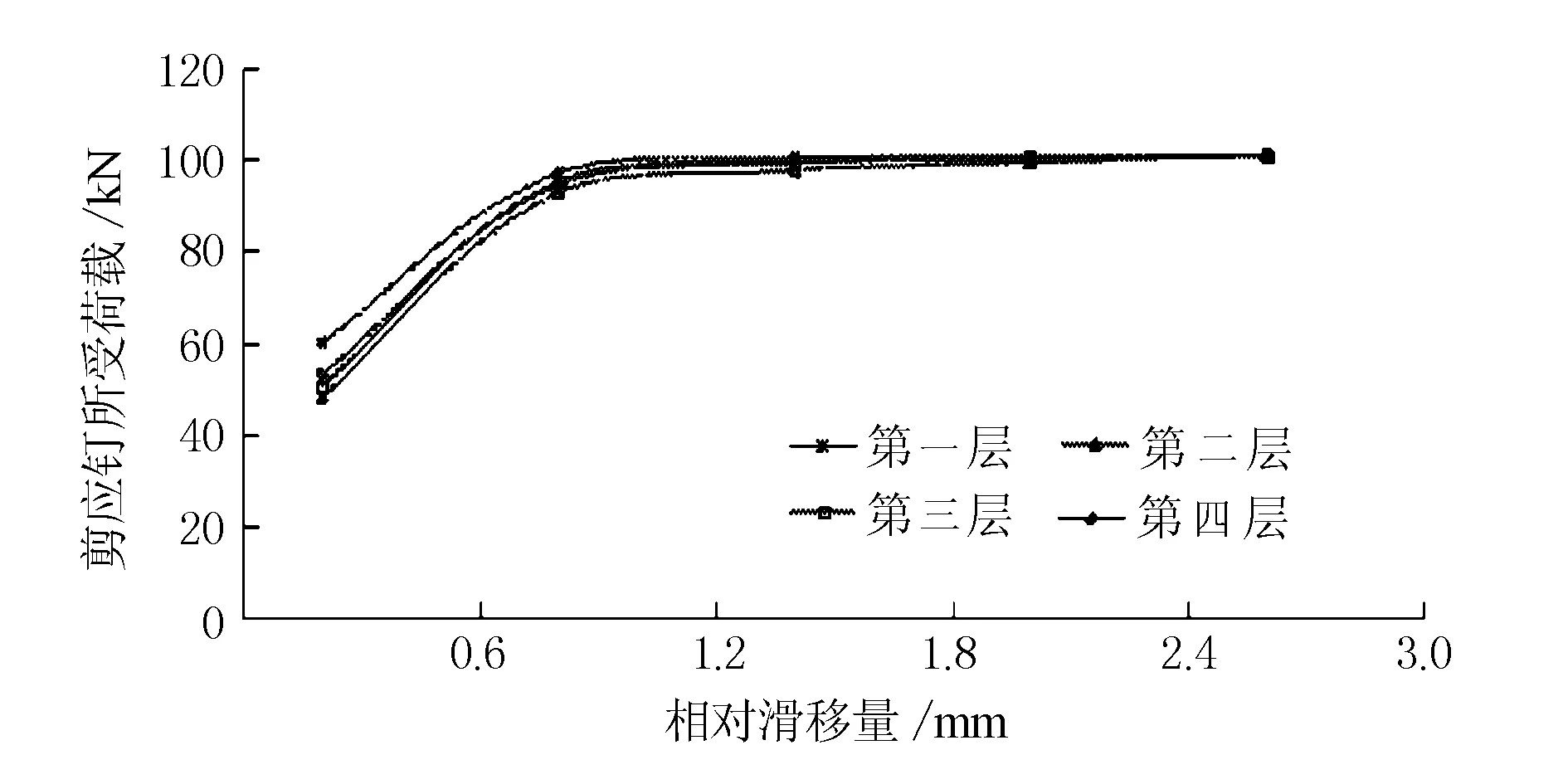

5.4 群钉受力不均匀性分析

针对群钉计算模型,分别提取每个剪力钉在滑移量为0.2,0.8,1.4,2.0,2.6 mm下的荷载,各层剪力钉的荷载滑移曲线图见图11。

图11 群钉各层剪力钉的计算荷载-滑移曲线

由图11可见,在荷载施加的早期阶段,滑移量同为0.2 mm时,各层剪力钉所受荷载均不相同。第一层剪力钉所受荷载为59.71 kN,是该滑移量下所有剪力钉的上限值;其余剪力钉的荷载较第一层均有不同程度的折减。距离荷载端较远的第三层剪力钉所受荷载较第一层折减17.3%,折减幅度最大,群钉的受力呈现明显的不均匀性。当荷载达到94 kN后,离荷载端最近的剪力钉进入屈服,荷载重新分布,群钉受力不均的现象开始逐渐改善,致使最终的荷载分配趋于一致。

6 结论

本文结合推出试验和数值模拟,综合分析了单钉和群钉在受力性能上的差异,并得出如下结论。

1) 综合推出试验与数值模拟结果表明,群钉抗剪承载力的折减系数为0.2。使用群钉作为抗剪连接件时,必须考虑其承载力的折减。

2) 从受力分析来看,群钉在荷载作用下,受力不均匀。荷载端至剪力钉的距离对荷载的分配存在较大影响,这种现象在低荷载状态下尤为突出,但是会随着荷载的施加逐步改善,最后使所有剪力钉受力趋于一致。