浅谈固废焚烧系统进料装置的设计

2021-03-03王金东

王金东

(江苏海建股份有限公司,江苏 南通 226000)

0 引言

工业固废焚烧产业近几来发展较快,工艺流程也各不相同,但主流工艺都采用来料进入废料池,通过抓斗抓放到料斗内,进入料斗下面的双层翻板阀,再由双层翻板阀落入到一定角度的溜槽或液压推料机中,由溜槽或推料机溜入到窑内,在窑内进行缺氧燃烧[1]。这种工艺流程存在几个不足:一是物料由抓斗抓入料斗,无法计量且对料斗下方的翻板阀冲击较大;二是虽然工艺要求系统是负压运行,但很多焚烧项目来料中可能含有高热值物料,在窑内燃烧时可能会出现爆燃,从而导致进料装置返火,带来安全隐患;三是溜槽或者推料机的推头长期处于高温状态,冷却效果不佳,造成设备损坏等。针对上述问题,通过调研,重新优化设计了固废焚烧系统的进料装置,实现在线监测。新设计的智能进料装置完全能满足固废焚烧恶劣工况的要求。

1 智能进料装置的工艺流程

物料在配伍池配伍后,经抓斗提升到可调速的板式喂料机上,由板式喂料机均匀地喂到料斗中,料斗的机座上配有称重传感器和料位仪,再由料斗经过双层液压翻板阀交替将物料送到推料机的空腔内,打开阻火阀,由推杆将物料送入窑内,缩回推杆,关闭阻火门,完成一次物料的推送过程。如此往复,满足系统的工况要求。具体工艺流程如图1所示。

图1 固废进料系统工艺流程

2 智能进料装置结构

2.1 新型板式喂料机

新型板式喂料机是在传统板式喂料机的基础上改进提升而来的。由于输送的物料中含有较高的水分,且有相当一部分的胶状物,在链板回程时会粘有相当一部分粘性物料,造成输送阻力增大,最终导致传动电机负荷过大而烧坏。新型板式喂料机采用全封闭式结构,在链板与壳体之间增加刮料板,及时将回程落下的物料刮出并重新喂入链板,这样既保证现场环境的整洁,又保证了设备的稳定运行。电机采用变频控制,中控操作人员可以根据工况随时调整喂料量。

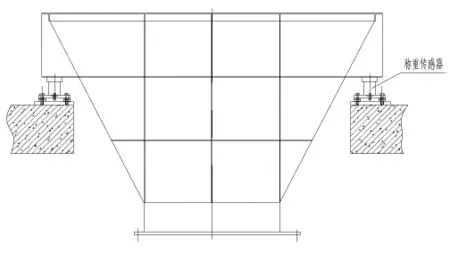

2.2 称重料斗

在板式喂料机的出口,为了便于物料收集和计量,工艺布置上设计了称重料斗。考虑固废物料中含有酸、碱、盐等腐蚀性物质,故采用不锈钢材料制作料斗。料斗一般布置在20 m左右高的框架平台上,在料斗上设计一道加强圈支座,用于料斗的支承。在支承座与框架平台之间,圆周互成120°方向均匀布置三个防爆型称重传感器,用于计量窑的进料量和控制链板机的启停(见图2)。

图2 称重料斗

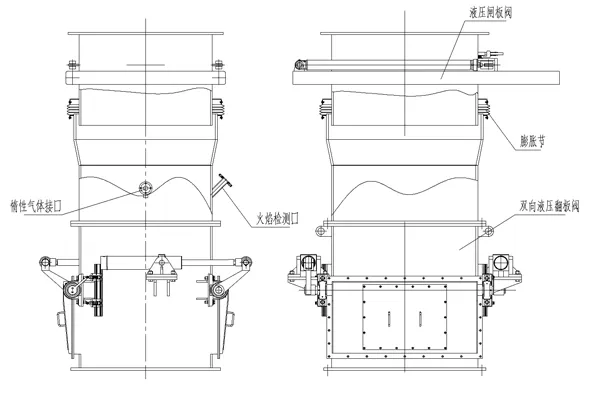

2.3 双层液压翻板阀

紧挨称重料斗的下方,设置双层液压翻板阀(见图3)。上部采用单向液压闸板阀,下部采用双向液压翻板阀,为了避免物料对称重料斗的冲击,影响称重的准确性,在上下部壳体之间采用耐温软连接。在上下层阀壳体上装有位移传感器,有效控制上层闸板阀和下层双向翻板交替开启,实现锁风和阻火的功能。同时,考虑到运行过程中的安全性,防止窑内火焰上窜,引起整个进料装置着火,在双层阀壳体上设置火焰检测装置和惰性气体接口,当系统检测到明火时,惰性气体可自动喷入,从而消除安全隐患。

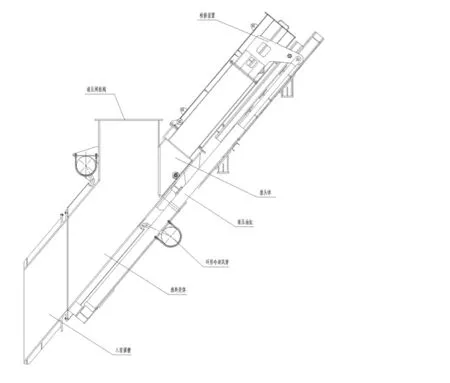

2.4 新型推料机

新型推料机由液压油缸、推头体、推料壳体、入窑溜槽、环形冷却风管、检修装置等部分组成(见图4)。考虑到窑的进料粘性物料多,易附着在壳体上,加之物料的含水率较高,进料装置设计成大角度,可改善物料的流畅性,避免浆液的回流。新型推料机采用外置式油缸,正常工作时活塞杆处于回缩状态,改善了活塞杆的受力状态,延长了油缸密封件的使用寿命,提高了进料装置的可靠性,保证了设备的运转率。

图3 双层液压翻板阀

图4 新型推料机

3 智能进料装置的技术特点

(1)采用重力传感器、压力传感器等电子元件,将相关信号及时反馈到DCS站,通过计算机程序控制各设备的动作和连锁,真正实现均匀、稳定进料。

(2)在传统板式喂料机的基础上进行技术革新,去除板喂机回程托板,加装多组无轴螺旋输送机,将链板回程时粘性物料再次输送到料斗中,解决了传统板喂机遇到粘性物料时容易堵料的难题。

(3)针对窑头炉温高、推料系统长期处于窑内高温辐射、推头及液压缸密封件容易损坏的问题,研发人员精心设计双层水冷式推料机,采用大流量循环冷却机对推料壳体进行冷却,及时将高温辐射热带走,保证了推料机的工况要求,大大延长了推料机的使用寿命。

(4)采用机械限位和电器限位双重保护,同时在液压管路上加设压力检测和溢流阀块,实现在线监测、故障报警和及时诊断,避免由于物料卡阻或者电器信号失灵等原因造成设备损坏。

(5)针对传统推料油缸采用内置式,推料时油缸处于伸长状态受力不好且散热效果不好问题,改油缸内置式为外置式,推料动作时油缸处于回缩状态,很好地解决了油封高温老化油缸漏油问题,延长了油缸使用寿命,提高了设备运转率。

4 结语

经过实际应用,新型智能进料装置比传统进料装置运行更稳定,操作更方便,大大提高了设备运转率。也有效解决了推料油缸油封温度高易老化的现象,改善了油缸的受力状态,延长了油缸的使用寿命。实践证明,新型智能进料系统各项性能指标达到和超过国内同行业先进水平,符合固废行业要求,为我国更大规模处置固废提供了保障。