关于延长在线LOW-E玻璃生产周期和提升质量的方法

2021-03-03苏雨田

苏雨田

(东台中玻特种玻璃有限公司,江苏 东台 224200)

0 引言

东台中玻特种玻璃有限公司通过采用 “在线CVD化学气相沉积法”工艺,生产在线低辐射镀膜玻璃,即在线LOW-E玻璃。该产品具有高可见光透射比,低可见光反射比,稳定的理化性能、热加工性能和机械性能,对中远红外线有很高的反射率和良好的节能保温性能。研究通过稳定浮法生产工艺制度、改进反应装置和优化镀膜操作来达到提高镀膜玻璃产品质量和延长镀膜生产周期的目的。

1 生产概述

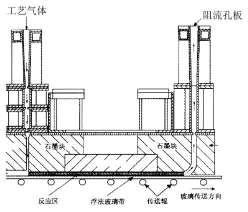

在线LOW-E玻璃生产是指在浮法玻璃生产过程中,在热的玻璃表面通过化学气相沉积法喷涂上以锡为主要成分的化学溶液,形成多层具有低辐射功能的锡化合物膜层。反应装置分为阻挡层反应器和功能层反应器,分别安放于锡槽和退火窑内,如图1,2所示。

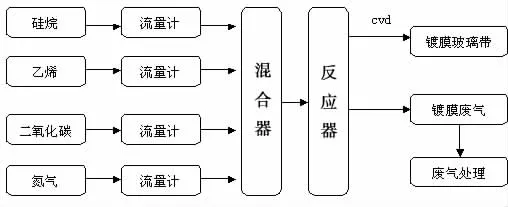

在阻挡层反应器中通入硅烷、乙烯、二氧化碳和氮气在700℃左右的温度下气体发生化学反应,在玻璃表面沉积出折射率在1.5~2的低价氧化硅(化学通式Six(chy)2)作为钠离子扩散的阻挡膜和减反射膜。反应后废气经腔道排出处理。阻挡层反应器示意如图3所示;工艺流程如图4所示。

图1 镀膜工艺布置

图2 镀膜设备布置

图3 阻挡层反应器示意

图4 阻挡层工艺流程

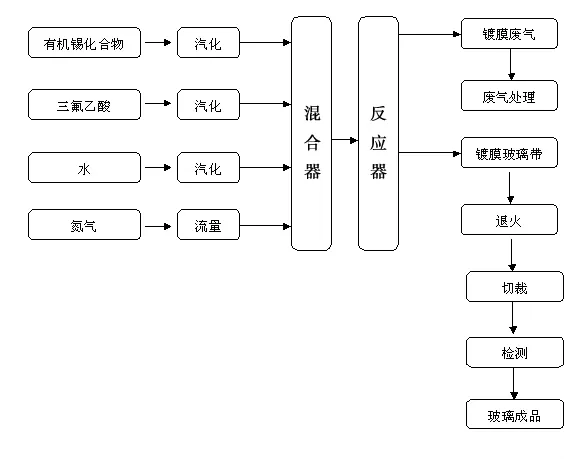

在功能层反应器中,有机锡与三氟乙酸及水以氮气作载气,经汽化在600℃左右的玻璃表面沉积出SnO2:F膜,反应后废气经腔道排出处理。功能层反应器示意如图5所示;工艺流程如图6所示。

图5 功能层反应器示意

图6 阻挡层工艺流程

2 影响镀膜周期和产品质量的原因分析

2.1 镀膜环境的不稳定性

在镀膜生产中,锡槽和退火窑提供了镀膜的生产环境,反应过程中温度、压力、玻璃带速度、玻璃带的温度与温差、保护气体的用量及槽压等是否稳定等外部各种因素都对整个系统有或多或少的影响。且在镀膜的过程中,反应器系统本身的调整变化也会反过来对锡槽和退火窑的工况产生影响。双方相互影响对镀膜系统的稳定运行提出了挑战,对生产周期和产品质量造成影响。

2.2 生产过程中镀膜设备的状态变化

在生产过程中,进入反应器的原料一部分在玻璃板上反应;一部分未反应和反应后未附着在玻璃板上经反应器通道作废气排出;还有一部分提前在反应器内反应产生很多生成物。在这些产物中,大都以超细粉体存在,很容易吸附在反应器的各个进排气通道中,在生产周期的前期和中期,体量很小,不足以破坏镀膜系统的稳定,对生产基本不产生影响,但在生产周期后期,累积量较多,堵塞严重时,将对反应气体的流速、流量及尾气的顺利排出产生影响,破坏反应层的稳定,将使玻璃表面膜层出现不均匀的情况,严重影响生产质量、缩短生产周期。

2.3 镀膜设备本身存在的影响

尾气中的粉体在阻挡层反应器中主要是在排气通道和排气室内附着聚集,容易造成堵塞,排气不畅,进而影响生产周期。且在排气腔道中有许多固定石墨与反应器的连接块,尾气中的粉体也极易在连接块上附着,在排气过程中阻碍了排气的通畅,因此在这些位置形成阻挡层的膜层与其它地方差别较大,极易在后面的成膜过程中出现膜层色度和均匀性的偏差,影响玻璃质量。

3 解决办法

3.1 稳定工艺制度

首先要保证主传动速度和拉引量的稳定,这是各反应区稳定的基础。

反应器各区的温度要保持稳定,阻挡层反应器的温度控制在700℃左右,功能层反应器的温度控制在600℃左右,在确定的温度制度下温度波动△T≤5℃,且玻璃板的橫向温差△T≤5℃。

在生产过程中,要确保槽压的稳定,△p≤5 Pa,从而稳定锡槽内的气流,减少对反应器气流的影响。

生产中保持镀膜各种供料温度、压力、流量、浓度的稳定。

3.2 优化镀膜操作

玻璃带经功能层反应器成膜后,膜层对玻璃带的温度影响将立刻突显出来,此时应及时对退火窑各温区进行控制,以确保退火质量,保证产品质量。

在生产中要严格按照操作规程对反应器进行操作,并做到快速准确。每个生产周期前做好反应器的吹扫清理工作;进反应器前检查好反应器各通道有无杂物,并调整锡槽与退火窑的工况到规定的工艺制度;降低反应器高度时观察石墨与玻璃的倒影,确保每次石墨高度的一致。

生产中时刻跟踪膜层检测数据,及时调整各工艺参数,并根据反应器的状态调整进排气系统,确保气体流速流量的稳定进而稳定膜层。

3.3 升级、改进设备

(1)对阻挡层反应器排气室自动清扫装置加以改进,改变清扫针的形状,增大清扫面积,提高清扫频率,减缓尾气粉体的堵塞。

(2)改进下游反应器金属支撑点,减少连接块的使用,并改进连接方式从而减少对气流的影响。

(3)适当扩大功能层反应器的阻流孔板孔径,减弱粉体附着对气流的影响,并对孔板端头连接块进行改进,使生产过程中能在短时间内对阻流孔板进行清理。

(4)对反应器的阻流板及排气通道设备表面进行处理,降低粉体附着力。

4 结语

现阶段的在线LOW-E生产设备相对复杂,设备成本较高,反应效率偏低,且在生产中必须频繁地对系统进行维护。随着在线LOW-E产品的逐步推广和镀膜设备及工艺的技术革新,现状将会逐步得到改变。