磷矿尾矿砂在预拌混凝土中的应用研究

2021-03-03沙建芳徐海源孟庆超陆加越

沙建芳 ,徐海源,孟庆超,陆加越

(1.江苏苏博特新材料股份有限公司,江苏 南京 211103;2.高性能土木工程材料国家重点实验室,江苏 南京 211103)

0 引言

中国是世界上主要产磷国之一,储量位居世界第二,产量位居世界第一。磷矿在开采、精选和生产过程中产生大量废渣,主要以磷渣粉和磷矿尾矿两种形式存在。其中,精选的磷矿在提炼黄磷过程中经高温熔融后水淬急冷形成粒状炉渣,粉磨后成为磷渣粉,因需水量小、有一定的缓凝、早期水化热低等特性,作为掺合料应用于混凝土已开展较多研究[1-5],尤其在水工大体积混凝土中得到良好的推广应用,并制定了相关的质量标准。但我国磷矿的特点是富矿少、中低品位矿多,绝大部分磷矿必须经过选矿富集后才能满足生产磷酸和高浓度磷肥的要求,精选过程中产生的大量废渣即为磷矿尾矿。目前我国磷矿尾矿的综合利用率仅为7%左右[6]。除部分回填矿区外主要做堆积处理,不仅占用土地资源,扬起的粉尘还污染环境,且其中的有毒元素随雨水溶出渗入地下污染水源,影响植物生长,危害人类健康。对磷矿尾矿进行处理研究并实现资源化再生利用,是实现节能减排、低碳发展的大势所趋。

混凝土是最大宗的建筑材料,且我国正处于基础建设高速推进期,混凝土的使用量巨大。将磷矿尾矿应用于混凝土是实现其再生利用、变废为宝的有效途径。因选矿方法的差异,磷矿尾矿为颗粒状或细粉状,颗粒状尾矿因压碎值较低,制约了其在混凝土中的应用。细粉状磷矿尾矿水化活性低,作为掺合料使用严重降低混凝土各龄期强度,不宜推广;若将其作为细骨料掺入混凝土,直接使用而无需改性处理,同时可以弥补天然砂、机制砂中细颗粒含量的不足,改善砂的级配。在测试磷矿尾矿砂物理化学性能的基础上,研究其作为细骨料掺入对混凝土性能的影响,可为磷矿尾矿砂实际应用于混凝土提供借鉴。

1 原材料及试验方法

1.1 原材料

水泥:马鞍山海螺P·O 42.5;

粉煤灰:华能Ⅱ级灰,需水量比为100%;

矿粉:S95级;

碎石:5 mm~31.5 mm连续级配。

粗砂:天然河砂,细度模数3.05;

磷矿尾矿砂:取自江苏连云港锦屏磷矿,细粉状,表观密度为2.8 g/cm3;

外加剂:江苏苏博特PCA-Ⅰ聚羧酸高性能减水剂,减水率25%左右。

1.2 试验方法

1.2.1 磷矿尾矿砂化学成分分析

采用X射线荧光光谱仪(XRF)对磨细的磷矿尾矿砂化学成分进行测试,其化学组成如表1所示。

表1 磷矿尾矿砂的化学成分%

1.2.2 尾矿砂中P2O5含量测试

参照JC/T 1088—2008《粒化电炉磷渣化学分析方法》进行,测得尾矿砂中P2O5含量为0.80%。

1.2.3 磷矿尾矿砂矿物成分分析

采用X射线衍射分析法对磷矿尾矿砂的矿物组成进行测试,结果如图1所示,主要含有白云石CaMg(CO3)2、磷灰石 Ca5(PO4)3F 等物相。

图1 磷矿尾渣XRD分析

1.3 混凝土配合比

C30混凝土基准配合比见表2,磷矿尾矿砂等量取代粗砂,取代比例分别为10%、20%、30%、40%。

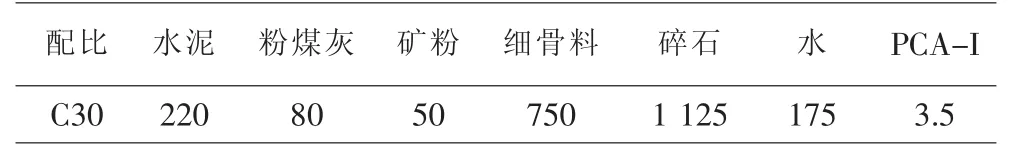

表2 C30混凝土基准配合比 kg/m3

2 试验结果与讨论

2.1 磷矿尾矿砂的物化分析

X射线荧光光谱分析(XRF)结果显示,尾矿砂中主要含有 CaO、SiO2、Al2O3、MgO 等氧化物, 与水泥成份相近,但CaO、SiO2含量偏低。磷矿原矿中通常伴生有白云石(CaMg(CO3)2),XRD图谱中也出现了明显的CaMg(CO3)2特征衍射峰且峰强较高,表明其含量较高,因此尾矿砂中MgO含量较高达到17.5%,约为水泥的3~4倍。因尾矿砂为原矿精选后的废矿,P2O5含量显著降低,仅为0.80%。

对于该磷尾矿的放射性一直众说纷纭。胡杰[7]等对该磷尾矿的放射性测试结果表明,天然放射性核素处于正常水平,属于A类建筑材料,其产销和使用范围不受限制,用于混凝土中是安全的。

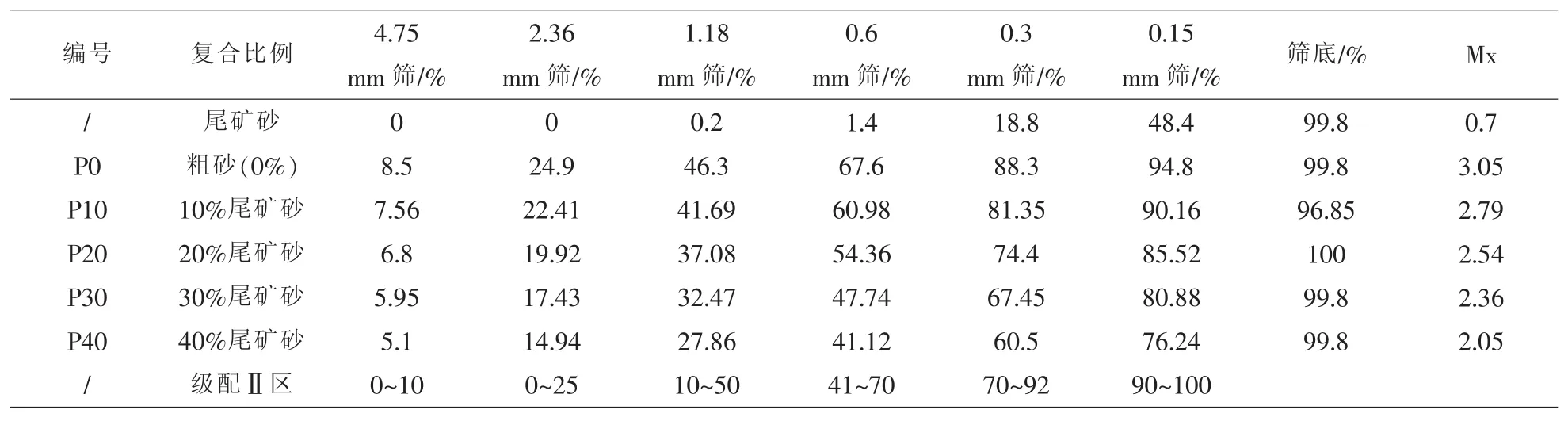

参照GB/T 14684—2011《建设用砂》对尾矿砂进行了筛分,并测试了尾矿砂与天然粗砂按不同比例复合后的细度模数,筛分结果见表3。

尾矿砂细度模数为0.7,属于特细砂的下限,其颗粒粒径主要集中在0.3 mm以下,约50%的颗粒粒径<0.15 mm。天然粗砂细度模数为3.05,属于粗砂,0.3 mm以下的颗粒仅为11.7%。细颗粒的缺乏通常导致配制的常态混凝土干涩、易崩塌,配制的流态混凝土易离析泌水。将尾矿砂分别以10%、20%、30%比例与粗砂混合,尾矿砂作为细颗粒掺入可以很好地补充粗砂中细颗粒的不足,使得混合后的细骨料具有良好的级配。

表3 磷矿尾矿砂及复合后各筛累计筛余

尾矿砂的细度模数可达到中砂的范围,适宜配制流态、泵送混凝土;掺入40%尾矿砂后,因细颗粒过多细度模数降低为2.05,属细砂,且0.3 mm以下的细颗粒含量达到39.5%,超出了配制泵送混凝土15%~30%的合理范围,不宜使用。

2.2 磷矿尾矿砂掺入对混凝土新拌性能的影响

将不同的细骨料按表2配制混凝土,分别测试其初始流动性、含气量、凝结时间等新拌性能,结果见表4。

表4 磷矿尾渣对C30混凝土工作性能影响

磷矿尾矿砂在30%掺量范围内,因细骨料颗粒级配的改善以及尾矿砂本身具有一定的辅助减水效应[8],尾矿砂的掺入增大了混凝土流动性,且流动性保持性能良好,1 h流动性无损失。观测混凝土的和易性,尾矿砂的掺入显著改善了混凝土的粘聚性和碎石裹浆性。继续增加尾矿砂的复合比例,细骨料比表面积的过分增加导致湿润表面的水分增多,减少了游离水数量,因此40%尾矿砂掺入时混凝土流动性反而减小。针对本试验所使用的粗砂,尾矿砂的适宜掺量应控制在30%以内。尾矿砂的掺入对混凝土含气量及泌水率无影响。与基准组相比,凝结时间的差异在30 min内,属试验误差允许范围,可认为基本无影响。

大量的研究表明,黄磷渣掺入混凝土中,因磷的溶出生成难溶性羟基磷灰石(Ca5(PO4)3OH)覆盖在水泥颗粒表面,阻碍水泥水化反应,从而导致掺入磷渣后凝结时间延长[9]。而尾矿砂中含有0.8%的P2O5,以掺入30%尾矿砂计,折算至胶凝材料中P2O5掺量为0.51%。磷酸盐作为常用的水泥缓凝剂,常用掺量为0.05%~0.1%,若直接掺入胶凝材料用量的0.51%的P2O5,将导致混凝土严重缓凝甚至永久性不凝。本试验中尾矿砂中大剂量P2O5的引入实际未对凝结时间造成影响,究其原因,只有可溶性P2O5会转移到液相中影响水泥的水化硬化[10],而尾矿砂中P2O5主要以氟磷酸钙Ca5(PO4)3F晶体形式存在,质地坚硬,溶解度较Ca5(PO4)3OH更低,P2O5无法溶出,因此不会造成混凝土的缓凝。

2.3 磷矿尾矿砂掺入对混凝土硬化性能的影响

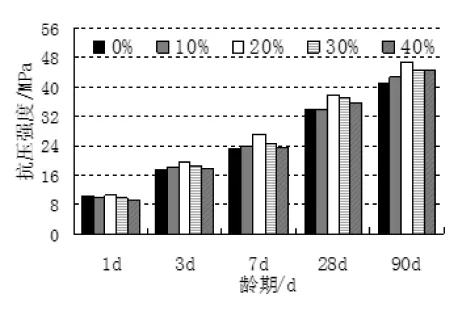

除1 d强度发展尚不稳定,掺入尾矿砂后强度略有降低,其余各龄期的强度均高于基准组,尤其是掺入20%、30%尾矿砂的混凝土强度提高作用较为明显。尾矿砂掺入后对混凝土和易性的改善以及不同粒径颗粒的互相填充均有利于混凝土密实度的提高,因而抗压、抗折强度均表现为一定的增长。掺不同比例尾矿砂的混凝土抗压、抗折强度随龄期变化分别见图1,图2。

图1 掺不同比例尾矿砂的混凝土抗压强度

图2 掺不同比例尾矿砂的混凝土抗折强度

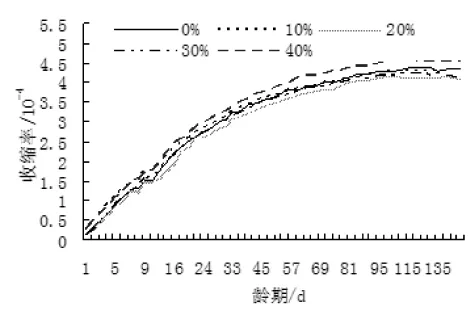

掺入尾矿砂后,收缩发展趋势与基准混凝土一致,早期收缩速率较高,45 d后收缩速率趋于减缓,至120 d时收缩率基本稳定。与基准组相比,掺入尾矿砂的混凝土早期收缩率与基准组相当,60 d后收缩率略低于基准组,表现出更为良好的体积稳定性能。掺不同比例尾矿砂的混凝土收缩率随龄期变化,见图3。

图3 掺入不同比例尾矿砂的混凝土收缩率

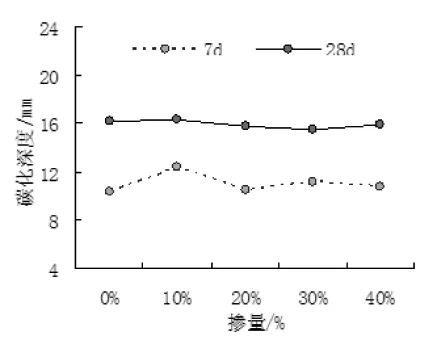

加速碳化测试结果表明,掺入20%、30%掺量的尾矿砂使得混凝土28 d碳化深度略有降低,其余掺量的碳化性能与基准混凝土相当,即尾矿砂的掺入不会劣化混凝土的抗碳化性能,且适宜掺量下尾矿砂的致密作用还可改善混凝土的碳化性能。掺不同比例尾矿砂的混凝土碳化深度随龄期变化,见图4。

图4 掺入不同比例尾矿砂的混凝土碳化深度

3 结论

(1)磷矿尾矿砂主要化学成份与水泥相近,残留P2O5含量为0.80%,天然放射性核素属于正常水平。细度模数为0.7,颗粒粒径主要集中在0.3 mm以下,以适当的比例与粗砂混合可得级配良好的中砂。

(2)磷矿尾矿砂的适量掺入对混凝土含气量、泌水率以及凝结时间无影响,0.3 mm以下细颗粒的引入可有效改善混凝土的粘聚性,其一定的辅助减水效应还可增大混凝土流动性。

(3)尾矿砂的掺入对混凝土强度、干缩以及抗碳化性能均无不利影响,20%~30%掺量时因不同粒径颗粒的密实填充,硬化混凝土各项性能均优于基准混凝土。

(4)磷矿尾矿砂作为天然砂的补充,通过与天然砂的合理搭配,可配制出性能优良的混凝土。