导电性 BaPbO3用作铅蓄电池正极添加剂的研究

2021-03-03黄毅周寿斌吴战宇朱明海

黄毅,周寿斌,吴战宇,朱明海

(1. 华富(江苏)电源新技术有限公司,江苏 扬州 225600;2. 江苏华富储能新技术股份有限公司,江苏 扬州 225600)

0 引言

目前,铅酸电池仍然是非常可靠和安全的化学电源,是市场上最成功的动力及储能系统[1]。虽然铅酸电池的理论能量密度达 167 Wh/kg,然而其实际使用中的能量密度相对较低,一般不超过 50 Wh/kg,特别是正极活性物质(PAM)利用率只有约 30 %[2]。活性物质利用率低是限制铅蓄电池质量比容量的主要因素,特别是在大倍率放电情况下。在大倍率放电情况下,电池的不完全放电可归因于极化现象:1)H+从电解液本体往极板内部迁移较慢;2)持续放电形成不导电的 PbSO4,导致极板导电能力下降。通过添加剂来改善极板的孔隙率以及导电性是缓解上述问题的一个简单并有效的手段。

铅酸钡(BaPdO3)具有钙钛矿型结构,有很好的导电性,可通过简单的陶瓷粉体技术制备。Paleska等人[3]在 BaPdO3基底电池上电沉积 Pb,研究了BaPdO3的电化学行为,提出 BaPdO3基底可作为双极性电池的载体和集流体。有文献报道,BaPdO3作为正极添加剂,可以促进 PbO 和碱式硫酸铅氧化,生成 PbO2,从而加速极板化成过程,并增强电池的充电接受能力[4-5]。杨惠强等人[6]利用废铅膏制备 BaPdO3并研究了其对蓄电池性能的影响。

为了提高铅酸蓄电池的活性物质利用率,我们采用“液相共沉积—高温烧结”的制备方法得到BaPdO3材料,来研究其作为正极添加剂对铅蓄电池性能的影响。

1 实验

1.1 材料与仪器

氧化钡、醋酸和草酸购自国药集团化学试剂有限公司。刚玉坩埚购自宜兴市亚隆特种陶瓷有限公司。铅粉、正板栅、正负极板、添加剂、气相 SiO2等由华富公司提供。

BaPbO3粉末的扫描电子显微镜(SEM)测试采用 XL-30 型(Philips,Holland)环境扫描电子显微镜。X 射线光电子能谱(XRD)在 D/MAX-rB 衍射仪上采集。电池测试采用 CT-3008W5V3A-TF 型(深圳市新威尔电子有限公司)高精度电池性能测试系统。

1.2 BaPbO3 的制备

首先,准确称取一氧化铅和氧化钡,按摩尔比1∶1 混合均匀,并溶于 4 M 醋酸溶液。完成溶解后,缓慢滴加 2 M 草酸溶液,得到草酸铅和草酸钡共沉淀物。然后,将共沉淀物在 700 ℃ 下烧结 6~8 h。待烧结产物冷却至室温后,研磨得到黑色粉末状铅酸钡。

1.3 样品电池的制备

Kao 等人[7-9]研究发现,BaPdO3在稀硫酸溶液中可以分解成 BaSO4和 PbO2,而 BaSO4在正极活物质(PAM)中所占质量分数高于 0.3 % 将影响电池的循环寿命。因此,正极铅膏中 BaPdO3的加入量一般不宜超过 1 %( BaPdO3占铅膏的质量分数)。本实验中,笔者经过优化采用 0.5 % 的掺入量。

常规正负极板按照华富公司 HF1.5 型正、负极板的生产工艺来制备。掺杂 BaPbO3正极板的制备工艺如下:在常规铅酸蓄电池正极铅膏配方中加入 BaPbO3粉末,使其质量分数达到 0.5 %,并且将铅膏表观密度控制在 3.8~4.1 g/cm3。待铅膏混合均匀后,在铅钙合金正板栅上进行涂板,并快速浸酸。随后将极板放入恒温恒湿试验箱固化干燥。

采用厚度为 0.56 mm 的 AGM 隔板,按照“一正两负”的装配形式完成组装,然后经内化成工艺,分别得到 2 V/1.8 Ah 阀控式普通对照电池和试验电池。胶体电解液密度是 1.25 g•cm-3,其中气相SiO2所占质量分数为 1.0 %。

1.4 BaPbO3 表征

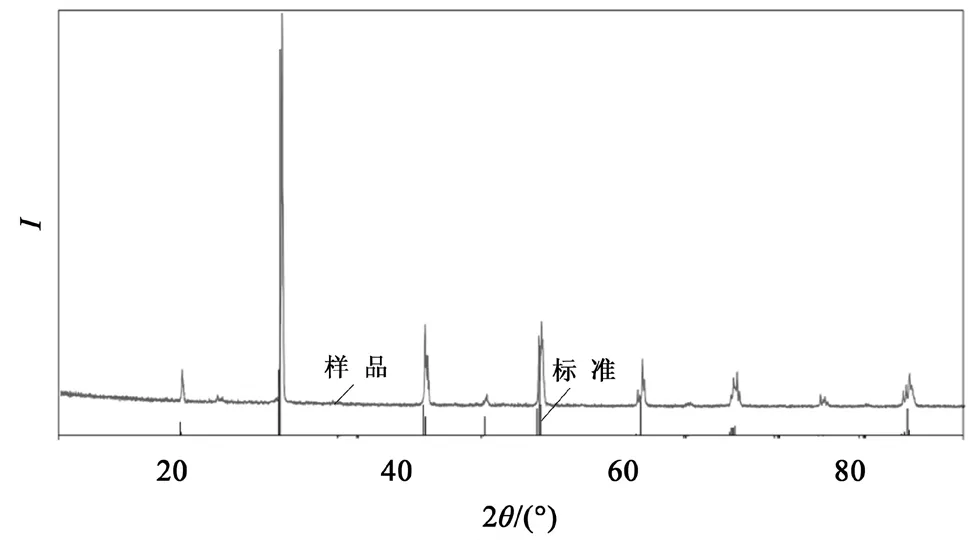

一般采用传统的固相制备法,即通过焙烧BaCO3和铅氧化物的固体混合物,得到 BaPbO3,但是在本实验中采用液相共沉积的草酸盐分解而制成BaPbO3。与直接混合固态的 BaCO3和 PbO 相比,液相沉积的 Ba 和 Pb 前驱体可混合得更均匀,所以最终产物的粒度得到了细化和均匀化[10]。如图 1 所示,所制得 BaPbO3样品的 XRD 谱图与标准品特征谱图(标准卡片 48-1794)重合程度高,而且未出现明显的杂项峰,表明所制得粉体纯度高,能达到99 %。

图1 BaPbO3 的 XRD 曲线

由图 2 可见,BaPbO3呈现出不规则的管状弯曲、分叉形态。其尺寸大约为 1~2 μm。BaPbO3表面比较粗糙,而且附有一些大小不一的颗粒或者突起。BaPbO3颗粒尺寸与正极活性物质颗粒尺寸(一般在 1~10 μm)相当,并具有管状结构,有益于构建良好的正极导电网络,改善正极的导电性。

1.5 电池性能

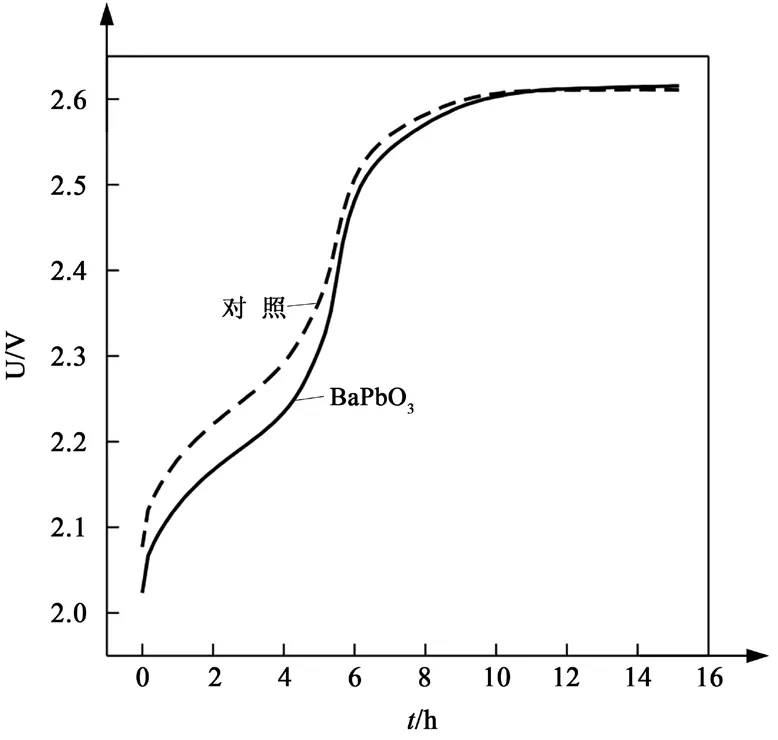

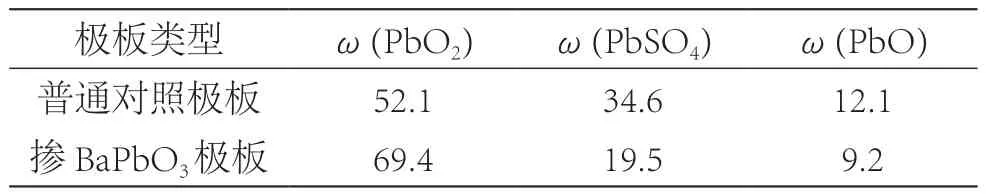

由图 3 可见,添加 BaPbO3的试验电池的电压平台较低,表明 BaPbO3的掺入可降低化成电压,提高电池的充电效率,加速化成过程。当 BaPbO3这种导电颗粒分散到活性物质中时,化成机制发生了一些变化。化成过程不只是从板栅开始,在导电颗粒周边也开始缓慢的进行。随着 PbO2的生成,导电通路形成,并相互联结成导电网络,从而进一步促进化成过程。如表 1 所示,通过对熟正极板中各组分含量进行分析,掺 BaPbO3极板化成后具有更高的 PbO2的含量,达到 69.4 %,而 PbSO4含量最低,也反映出其对电池化成过程的促进作用。

图3 电池恒流化成曲线

表1 正极板化成后各组分含量 %

为了进一步考察 BaPbO3对电池性能的影响,重点对比了电池内阻、2 小时率容量、低温容量、100 % DoD 循环寿命、充电接受能力等性能指标。容量测试方法:恒流恒压充电(电流为 0.2C,限制电压为 2.45 V,时间为 12 h);恒流放电(电流为0.5C,截止电压为 1.75 V)。循环寿命测试方法:温度 25 ℃,放电电流 0.5C。当容量连续 3 次低于额定容量的 80 % 时,视为寿命终止。测试结果如表 2 所示。

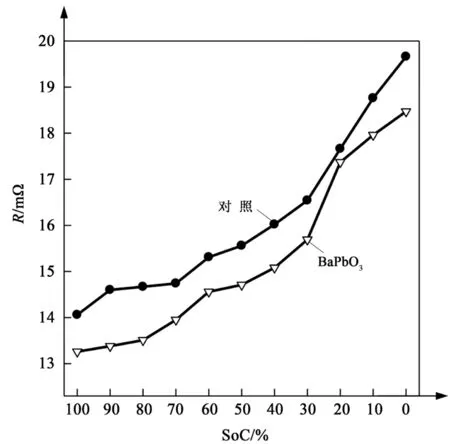

蓄电池的内阻由欧姆内阻和电化学极化及浓差极化电阻组成。欧姆内阻直接反映电极材料、电解液、隔膜的电阻。图 4 所示为电池在不同荷电态(SoC)下的内阻值变化趋势。随着电池放电深度增大,正负极生成绝缘体 PbSO4,同时硫酸电解液密度下降,电池内阻明显增大。在满电态下,掺BaPbO3电池内阻为 13.3 mΩ,相比对照电池下降了5.67 %。这得益于 BaPbO3有良好电导性,使极板内部形成了有效的导电网络。

图4 电池荷电态(SoC)与内阻关系变化曲线

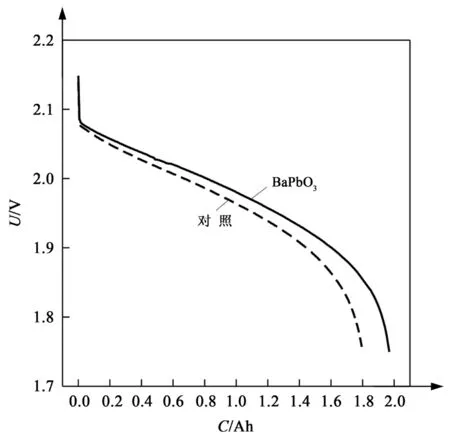

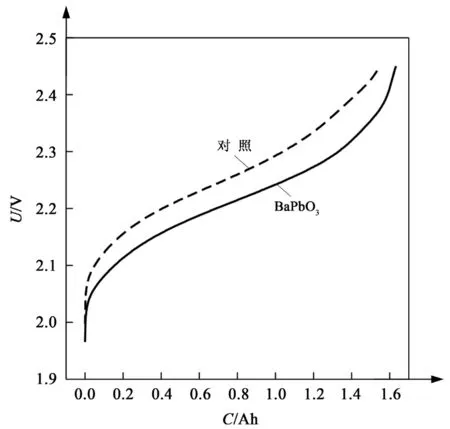

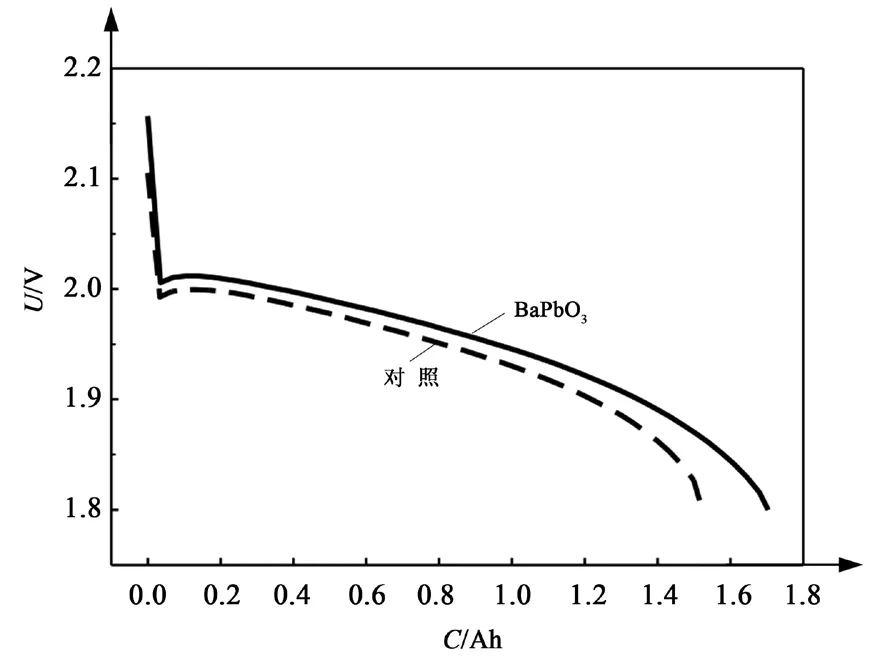

图5为电池的 2 小时率放电曲线。在正极涂膏量相同的情况下,掺杂 BaPbO3电池具有较高的放电容量,达到 1.97 Ah,与对照电池相比,提高了9.4 %。图 6 为电池的恒流阶段的充电曲线,显示掺BaPbO3电池的充电电压平台较低,体现出良好的去极化特性及充电效率。此外,在 -10 ℃ 的低温条件下,掺 BaPbO3电池的比容量达到 86.3 %,比普通电池的比容量(84.4 %)高。低温放电曲线如图7 所示。

图5 电池 0.5C 恒流放电曲线

图6 电池 0.2C 恒流充电曲线

图7 电池在 -10 ℃ 下以 0.5C 恒流放电曲线

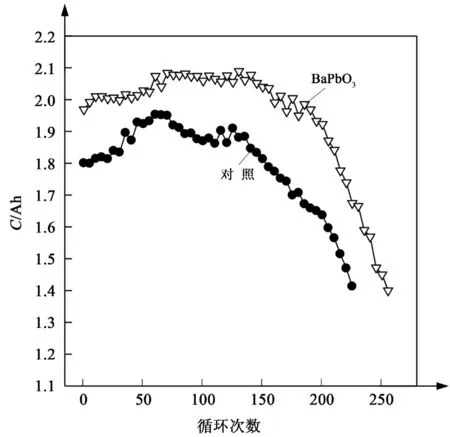

图8所示为电池在 100 % 放电深度下的循环性能。可以看出,两种电池的循环性能有较大的差距。在循环测试初期,电池容量有一个上升的过程,并达到稳定。对照电池在前 150 次循环中表现出优异的稳定性,但是在随后的循环周期内容量几乎成线性下降。掺 BaPbO3电池在前 200 次的容量衰减率为 4.9 %,随后容量迅速衰减。掺BaPbO3电池末期的容量急剧衰减可能与 BaPbO3的稳定性有关。BaPbO3的分解产物为 BaSO4和PbSO4,而 BaSO4能够造成正极活性物质软化,使颗粒之间结合力下降,导致电池容量快速衰减。此外,BaPbO3的添加显著改善了电池的充电接受能力(达到 3.5)。

图8 电池循环寿命曲线

2 结论

通过“液相共沉积–高温烧结”得到良好导电性及高纯度的 BaPbO3材料的制备方法简单可控。所制得 BaPbO3粉体具有与正极活性物质相匹配的颗粒尺寸和形貌,可被用作正极添加剂。测试结果表明,BaPbO3可显著降低电池的极化和内阻,提高电池的化成效率和充电接受能力,使活性物质利用率提高了 9.4 %,循环寿命提高了 14.5 %,适宜用于深循环储能、动力电池。