和膏过程温度对铅膏性能的影响

2016-11-19孙玉龙

孙玉龙

和膏过程温度对铅膏性能的影响

孙玉龙

(骆驼集团襄阳蓄电池有限公司,湖北襄阳,441700)

在采用风冷却和水冷却系统中,控制开度大小来调整铅膏在和制过程中环境温度的高低,以期使铅膏性能最大化。验证了不同环境温度对铅膏的性能差异、铅膏晶体分布情况、电池初期容量和循环寿命等因素的影响,从而为判断铅膏和制过程的最佳温度提供重要依据,为同行业工作者提供参考。

蓄电池;铅膏;温度;性能

引言

铅膏和制是铅酸蓄电池制造中的一个关键工艺过程。铅膏是由铅粉、水、稀硫酸溶液混合搅拌制取而成的膏状物,为保证其后续生产和电池性能,必须具有合适的硬度、视密度和相组成等参数[1]。

铅膏和制过程中的温度作为各组分相互反应的先决条件,直接影响着上述参数,因此和膏过程中的温度控制意义十分重大。各组分之间反应放热会使铅膏温度升高,而和膏设备的冷却系统又会使铅膏温度降低。为了验证铅膏和制过程中最合适的温度范围,采用手动控制风冷和水冷系统,以达到控制铅膏和制过程中温度的目的。通过检测铅膏视密度、水分及极板内金属铅含量、活性物质比例成分等,可确定铅膏和制过程中的最佳温度范围。

1 试验条件

试验时,不仅需要多种试验设备,还需要制备样品。

1.1试验设备

试验设备包括:

(1)和膏机:全自动和膏机;

(2)扩展线:进口自动扩展拉网生产线;

(3)固化室:快速高温固化干燥室;

(4)充电机:国产充电机;

(5)电池组装设备:国产组装线;

(6)电子秤:上海友声ACS-A;

(7)扫描电镜:ZEISS EVO18 X;

(8)射线衍射仪:Bruker Smart 1000 CCD。

1.2样品制备

铅膏采用干和法工艺和制,按照表1所示控制条件进行。和制过程温度采用手动控制风冷和水冷系统实现。在相同固化室进行固化后,挑选涂膏量相同的正负极板在相同的设备上进行组装、化成,制成样件电池。

表1 铅膏制备条件

2 结果与讨论

2.1和膏温度对铅膏性能的影响

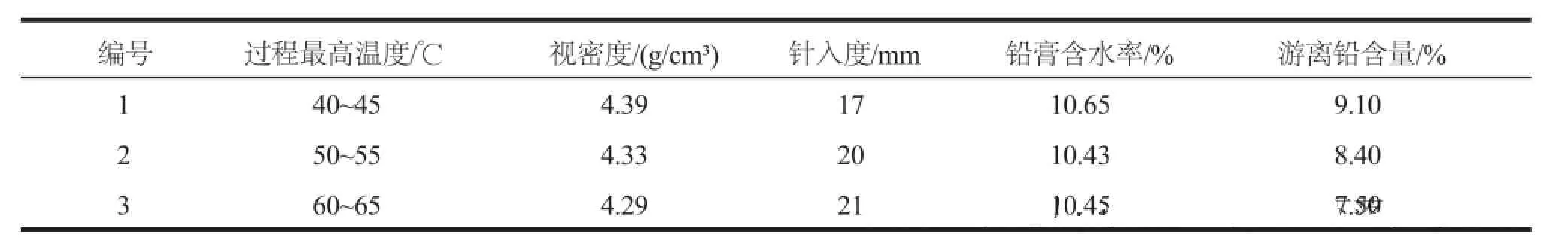

取第1章中制取的铅膏,分别测试铅膏的视密度、针入度和出膏时的水分,并在相同状态下烘干、研磨成粉,过80目筛,测试铅膏当中游离铅含量,得表2所示数据。从表2中可以看出:在不同和制温度条件下,保证和制完毕的铅膏含水率大致相同,以减少铅膏含水率对其他性能指标的影响。从视密度数据上看,随着和膏过程温度的升高,铅膏视密度下降,对应的铅膏针入度降低,导致铅膏变硬、塑性下降[2]。其中铅膏变硬使得极板涂填负载变大,涂填过程受到一定影响。而铅膏中游离铅含量随着和膏过程温度升高而下降,是因为和膏过程中发生了铅氧化的反应。在相同的时间条件下,反应过程温度越高,铅氧化速度越快,游离铅氧化的也越多。由于反应前的铅粉中游离铅含量相同,故温度越高,游离铅含量越低。

表2 不同和制温度铅膏性能检测表

2.2和膏温度对极板性能的影响

2.2.1和膏温度对结合强度的影响

这里所指的结合强度是指极板游离铅、板栅与铅膏的结合强度。将上述和制好的铅膏在相同生产线上涂成极板,并在相同固化室固化。干燥结束后,在极板相同位置磕掉铅膏,将膏体研磨成粉,过80目筛,测试游离铅含量,得出图1所示规律。从图1可以看出,和膏过程温度越高,则最终极板金属铅含量越低。

图1 不同和膏过程温度极板游离铅含量对比图

通过将极板从1 m高台平放自由下落,每操作3次称量一次极板重量,计算质量损失比例。3个样品各测试20个数据后取均值,共计60组数据,统计于图2,以此来判断铅膏与板栅筋条之间的结合强度。总体来看,数据差别不大,但从细微差别上看,板栅与铅膏结合最好的是过程温度为50~55℃铅膏涂成的极板,其次是过程温度为40~45℃的极板,最差的是过程温度为60~65℃的极板。在固化过程中,板栅筋条与铅膏接触部位会发生金属铅氧化,形成腐蚀层[3]。此种金属铅氧化与腐蚀深度有关(由于铅膏和板栅间的化学结合)。若铅膏本身游离铅含量过低,则腐蚀层过浅;若铅膏本身游离铅含量高,则在相同固化条件下,空气主要用来氧化铅膏内部的游离铅,对腐蚀层的形成不利,故会形成上述情况。

2.2.2和膏温度对铅膏物相组成的影响

将相同条件下固化、干燥后的极板磕膏、研磨成粉,对铅膏进行XRD分析,得出表3。从表3中可以看出,3种极板内部物质成分相差不大,即在40~65℃温度控制范围内,铅膏内部活性物质比例并无明显改变,这一点与相关资料介绍一致。然而当过程温度超过65℃时,各物质比例发生了变化。对比可知,出膏温度为50~55℃的铅膏对应的极板中,游离铅比例含量最低。

图2 温度极板结合强度对比图

将上述铅膏样品喷金,SEM扫描后放大1000倍,通过10 kV电压,拍照得到图3。从图3中可以看出,编号1的铅膏3BS晶粒尺寸较小,晶粒之间孔隙较小;编号2与编号3的极板,其3BS晶粒尺寸略有增加,但两者差别不大,且3BS晶粒之间间隙相对较大,极板会有更大的孔隙,氧气更容易进入铅膏内部,参与结晶和金属铅氧化[4]。

表3 不同铅膏温度内部物质XRD结果分析

图3 不同铅膏温度活性物质SEM扫描图

2.3和膏温度对电池性能的影响

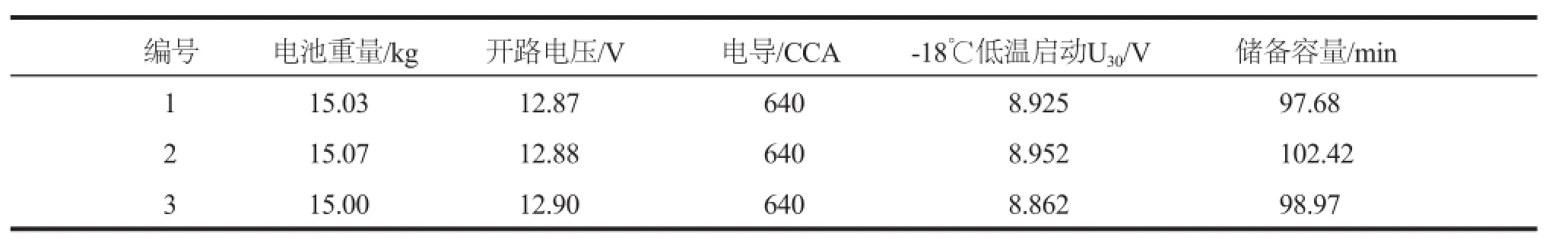

挑选涂膏量一致的极板组装成额定容量为55 Ah的电池,在相同的条件下组装、化成,下线后测试电池初期性能得到表4的数据[5,6]。从表4中看出,铅膏出膏温度为45~50℃时,所组装电池的-18℃低温启动性能和储备容量最好,而出膏温度为35~40℃和55~60℃的情况下,其-18℃低温启动性能及储备容量略低。

表4 极板初期性能检测

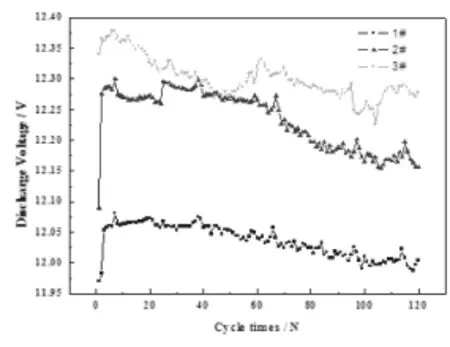

将电池按照国标I进行循环耐久试验120次后,记录每次放电时的初始电压,作出图4。从图4可以看出,和膏过程温度高的极板组装的电池,其电压衰减的要慢一些,反之亦然。

3 结论

在和膏过程温度范围为40~65℃的铅膏内,50~55℃和膏过程下的铅膏视密度与针入度适中,较易涂填,且与板栅之间的结合效果也较好,极板内部3BS晶粒间隙适中。电池初期容量也较其余两种温度范围的铅膏要好,且电池衰减情况适中。综上,在铅膏和制过程中,过程最高温度控制在50~55℃以内,出膏温度控制在45~50℃左右,铅膏可以保持优异的性能。

图4 循环耐久试验120次放电电压衰减情况

[1]陈红雨, 熊正林, 李中奇. 先进铅酸蓄电池制造工艺[M]. 北京:化学工业出版社, 2009.

[2]王瑜, 唐征, 毛贤仙. 浅析"粘型"铅膏和制的几个因素[J]. 蓄电池, 2003, 40(1): 28-29, doi: 10.3969/j.issn.1006-0847.2003.01.009.

[3]德切柯·巴普洛夫. 铅酸蓄电池科学与技术[M]. 段喜春, 译. 北京: 机械工业出版社, 2015: 312-319.

[4]李同家, 张士伟. 生极板固化条件对极板质量的影响[J]. 蓄电池, 1999(3): 8-12.

[5]李帅, 赵志曼, 刘育成, 等. MATLAB软件对微波场中磷石膏温度变化影响因素的研究[J]. 计算机与应用化学, 2015, 32(1): 87-90, doi: 10.11719/com.app.chem20150119.

[6]潘杰, 晏乃强, 瞿赞, 等. 湿法脱硫浆液中石膏与汞的结合特性模拟研究[J]. 环境科学学报, 2015, 35(3): 663-669, doi: 10.13671/j.hjkxxb.2014.0905.

孙玉龙(1988-),男,湖北襄阳人,本科,助理工程师,就职于骆驼集团襄阳蓄电池有限公司。主要研究方向:铅酸电池制造工艺。

Effect of Mixing Paste Temperature on Lead Paste

SUN Yu-long

(Camel Group Xiangyang Battery Co., Ltd., Xiangyang, Hubei, 441700, China)

The degree of valve of air cooling and water cooling system is used to control the ambient temperature of lead paste in the manufacturing process, as to maximize the performance of paste. The performance differences, the distribution of paste crystal, initial battery capacity and cycle life of plate by coating of the lead paste are verified under different temperature, to further determine the optimum temperature of mixing paste.

Lead Battery; Lead Paste; Temperature; Performance

TM912.1

A

2095-8412 (2016) 05-941-04工业技术创新 URL: http://www.china-iti.com

10.14103/j.issn.2095-8412.2016.05.030