铅酸电池轻量化板栅的失效机理

2021-03-03罗钰婷杨彤王振卫万传云钱胜强颜蔚张久俊

罗钰婷,杨彤,王振卫,*,万传云,钱胜强,颜蔚,张久俊

(1. 上海应用技术大学化学与环境工程学院,上海 201418;2. 超威集团有限公司,浙江长兴 313100;3. 上海大学可持续能源研究院/理学院,上海 200444)

0 引言

相比于其它电池,如锂离子电池,铅酸电池的能量密度较低,且循环寿命较短[1]。因此,铅酸电池的轻量化,增加其能量密度,同时提高循环寿命,依然是当前技术发展的重要方向。目前,商业化的铅酸电池用的是铅或铅合金板栅。由于铅金属的密度很大(11.3 g•cm-3),铅酸电池有相当一部分重量来自于铅板栅。铅酸电池板栅的主要作用是支撑活性物质,传导电流,并使电流分布均匀。因此,板栅材料的选择对电池的性能和寿命有着极大的影响[2]。传统铅酸电池之所以用纯铅或铅合金(组分中绝大部分是铅,只有很小一部分是其它金属,如 Ca 等)是因为其与铅氧化还原电对(Pb/PbSO4负极和 PbSO4/PbO2正极)的兼容性和稳定性。然而,为了提高铅酸电池的能量密度,一个长期的追求就是用其它轻质导电材料来取代铅板栅,实现铅酸电池的轻量化。目前,研究最多的轻量化板栅主要分为轻质金属板栅、轻质合金板栅和镀层板栅。但是,这些轻质板栅在使用过程中很容易被腐蚀,甚至失效。为了了解失效的原因和机理,笔者对目前研发工作做了简要的文献综述和总结,以期能够对此领域研究提供帮助。

1 常规铅酸电池失效

铅酸电池失效模式主要有电池内部的活性物质脱落、汇流条失效、极板硫酸盐化、热失控等。发生这些失效模式的主要原因是:

(1)在充放电循环过程中正极活性物质由于发生了极板表层铅膏泥化而脱落。在循环充电末期,电解液中出现沉淀物,导致电池容量下降。在活性物质配比不合适、充电电流过大、深度放电、电解液密度不当的情况下,活性物质脱落,从而导致电池性能衰竭和寿命降低。正极活性物质的软化失效与板栅合金的成分、正极活性物质中 α-PbO2和 β-PbO2的质量比、正极活性物质的结构特征、蓄电池的充放电模式、板栅的装配压力等均有关[3-4]。

(2)极板硫酸盐化。在铅酸电池充电时,电解液发生的电化学反应和爬酸所产生的热量熔融了板栅汇流条中的铅层,导致汇流条被腐蚀,以及极板硫酸盐化[5]。另外,在电池浮充过程中,正极板栅发生腐蚀,导致极板硫酸盐化[6]。

(3)蓄电池性能劣化后内部出现热失控。蓄电池在充放电过程中会产生大量的热。如果内部积累的热量不能及时导出,就会使蓄电池温度升高。这种情况可能导致蓄电池水损耗加剧、内阻增大,产生恶性循环,最终发展为热失控[7]。

2 轻质金属板栅失效

2.1 铜基板栅

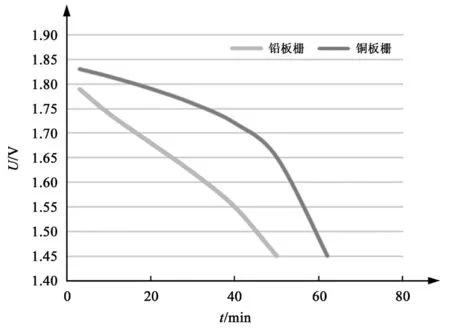

图1是铜基板栅铅酸蓄电池放电曲线。可以看到,当放电电压接近终点时,电压下降非常迅速,容易过放电从而导致电池失效[8]。实际上,铜在硫酸中化学性能是稳定的,而且均匀覆盖的铅也能对铜起到阴极保护作用,因此铜板栅在铅酸电池的酸性环境下应该有良好的耐腐蚀性。但是, 当酸性电解液中含有氧时,如公式

图1 铜板栅与普通板栅在 1 小时率放电时的放电曲线[8]

所示,铜会发生自溶解,导致板栅腐蚀。在密封式铅酸电池中,按照公式

PbO2的自发还原可以产生氧。因此,当采用铜负极板栅时,必须对铜板栅表面给予保护,不能有太多的铜裸露,以避免腐蚀[8]。

铜裸露会出现过度析氢和尖端溶解的现象。在充电后期,铜表面析氢增加,铜基板栅腐蚀,进入电解液的 Cu2+是对电池有害的杂质。氢气的溢出给电池的完全密封带来困难。由于极板上不同点极化状态不一致,电极下角或有毛刺部位的尖端的铜也更易溶解[9]。

电池在充放电过程中,铜有以下两种途径进入电解液中:① 联接的铜排被酸腐蚀而渗入电池;②极柱中铜芯子出现焊露点被酸溶解。进入电解液中的铜会引起电池的自放电。电解液中铜离子浓度升高,导致电池负极镉压偏正,电池端电压降低。部分单格端电压降低会影响到电池组电压的均衡性[10-11]。

2.2 铝基板栅

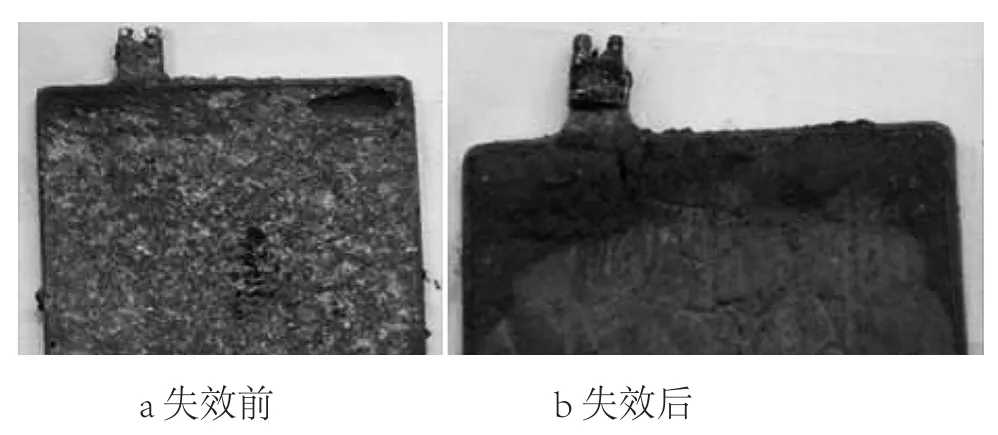

铝比铜更轻,可以用作正极脊芯和正、负极材料[12-13]。由于金属铝性质活泼,表面极易形成并保持一层 Al2O3氧化物膜,影响其导电性。铝板栅容易受到铅酸电池中酸的腐蚀,所以在其表面必须覆盖铅,以便与硫酸严格隔绝。而且,在金属体系中,铝和铅为典型的不互溶体系,使得铝与铅很难形成共融物[14]。因此,铝基材上面电镀铅是铝作为金属板栅的重要途径。图 2 所示的是对铝镀铅板栅电池失效前后的图片。电池解剖后发现,铝基板栅铅酸蓄电池失效的主要的原因是极耳部分的镀层破损。由于镀层已经完全被剥离,铝基体直接暴露于硫酸中,导致铝板栅腐蚀,并同时造成电解液干涸[15]。

图2 铝基板栅极耳腐蚀情况[16]

2.3 钛基板栅

钛具有良好的耐热、耐低温、抗腐蚀,以及高强度、低密度等特点,在正极强氧化环境中,钛板栅表面易生成钛氧化物钝化层,起到耐腐蚀的效果。但是,当钛和氧的化学计量比大于 1.9 时,钛基体导电性会急剧下降。对于钛基二氧化铅正极,伴随着二氧化铅的沉积,会在钛基体表面上形成二氧化钛,阻碍二氧化铅的成核与生长[16-17]。

Ti 网板栅/正极活性物质组成的电极具有较高的初始比容量,但是寿命较短。对该电极进行分析后可知,充放电循环后活性物质内层的 PbSO4与钛网筋条脱离,导致了电池性能的衰竭[17]。由于放电过程中的溶解沉淀机制将 PbO2转化为 PbSO4,大块的 PbSO4将 PbO2包围,导致活性物质之间失去电连接。另外,电极充放电过程中可产生大量的中间产物 PbSO4,阻碍了电解质向电极内部扩散,进一步加剧了硫酸盐化[17]。并且,充放电循环之前的传质阻抗明显小于充放电循环后的阻抗,而循环后的电阻远远大于循环前的电阻,电极的电化学活性比表面积在循环后明显损失。这表明,电极内部活性物质的利用效率降低,部分活性物质失活以至于不能够充分地参与充放电循环,使电极寿命缩短,以及比容量等性能下降[17]。

2.4 泡沫铅板栅

泡沫铅板栅是由三维多孔网状结构构成的[18-19]。泡沫铅板栅失效的主要原因是泡沫铅的孔径变化。孔径太大或太小都对电池性能有影响。孔径太大,活性物质易脱落,酸液会接触到板栅。在放电过程中,板栅附近形成的硫酸铅会阻断活性物质与其它活性物质的电连接,导致活性物质的利用率降低,从而影响电池寿命。孔径太小,电解液扩散进出泡沫铅的孔道就有困难,电极易产生浓差极化[20]。

3 轻质合金板栅失效

3.1 钙含量

在铅钙合金板栅中,钙的含量必须严格精确控制。钙含量过高会导致板栅与活性物质界面上生成硫酸铅、硫酸钙,或者具有半导体特性的氧化物阻挡层,使蓄电池的内阻增大,发生早期容量损失,从而降低其充放电性能。钙含量太低又会降低板栅的力学性能[21]。

3.2 金相差异

在实际生产合金板栅的过程中,浇铸工艺条件和金属质量比难以严格控制,使得内部金相组织结构差异很大[22]。图 3 为不同条件下铅钙合金板栅的金相结构。图 3a 中ω(Sn)/ω(Ca) = 12.6,图 3b中ω(Sn)/ω(Ca) = 15.8,图 3c 和图 3d 中浇铸板栅模具的动、静模温度有差异,图 3e 和图 3f 中模具上、下部温度有差异[23]。如果筋条晶粒大小不均,晶界直长等现象出现,板栅腐蚀速度会加快,抗腐蚀能力也会降低[23-24]。

图3 不同条件下的 Pb-Ca 板栅金相结构

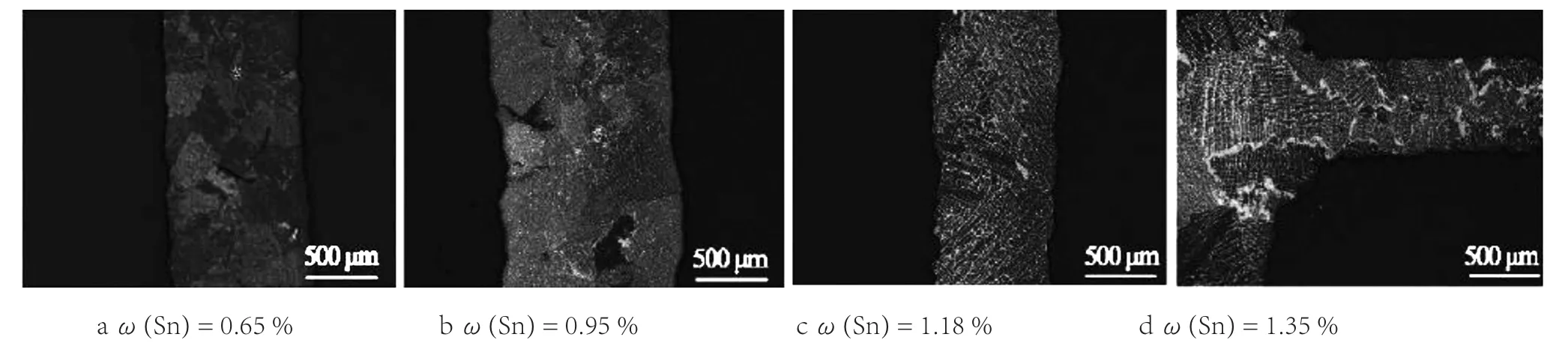

通过观察图 4 中不同金相铅钙板栅的腐蚀情况后可以发现,小晶粒(d<25 μm)板栅筋条的腐蚀层几乎是一整个平面,而大晶粒(d>50 μm)板栅筋条只有几个点位发生腐蚀。由此可见,大晶粒板栅表层不易形成有效的腐蚀层,更容易生成钝化层而导致电池内阻增大,使充放电效率大幅度降低,造成电池深循环时出现早期容量损失[21,23]。

图4 相同固化、化成条件下,不同金相结构 Pb-Ca 板栅固化后的腐蚀形貌[22]

3.3 不均衡充放电

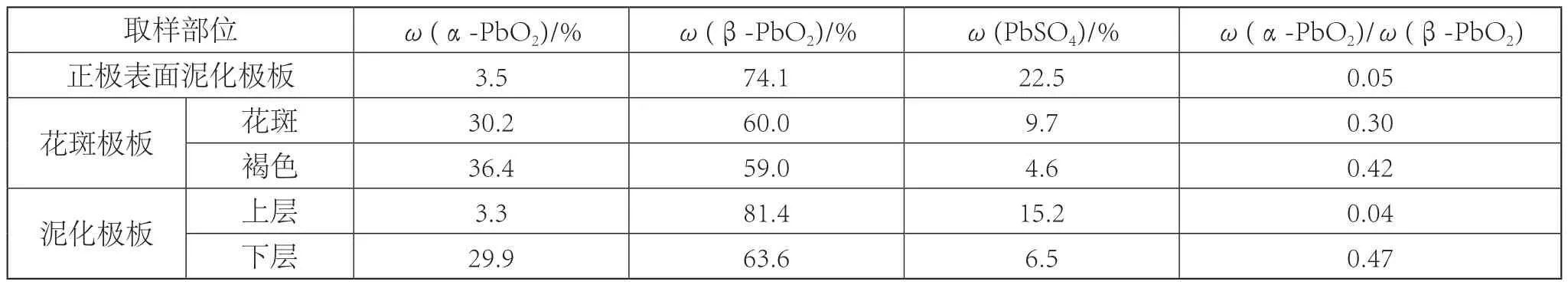

铅钙板栅电池正极板铅膏成分差异很大,存在着严重的区域性不均衡充放电现象,致使部分区域充放电电流和充放电深度过大。这种不均衡也造成电池内阻不均匀,充放电时区域温度升高不均匀,以及严重析气,导致铅膏物相组成(参见表 1)与结构发生改变。部分区域铅膏中可能发生质子与电子的传导性能劣化,最终导致板栅失效[22]。

表1 故障电池铅膏物相分析结果[22]

3.4 腐蚀层开裂

图5是利用低倍光学显微镜观察得到的正常和异常的铅钙合金正极板栅的板栅筋条。可以看出,正常腐蚀状态下的板栅与铅膏结合紧密,异常腐蚀状态下的板栅与铅膏之间分离,腐蚀层开裂[22]。

图5 正常和故障电池 Pb-Ca 合金板栅筋条在低倍率显微镜下的形貌(上为正常,下为故障)[22]

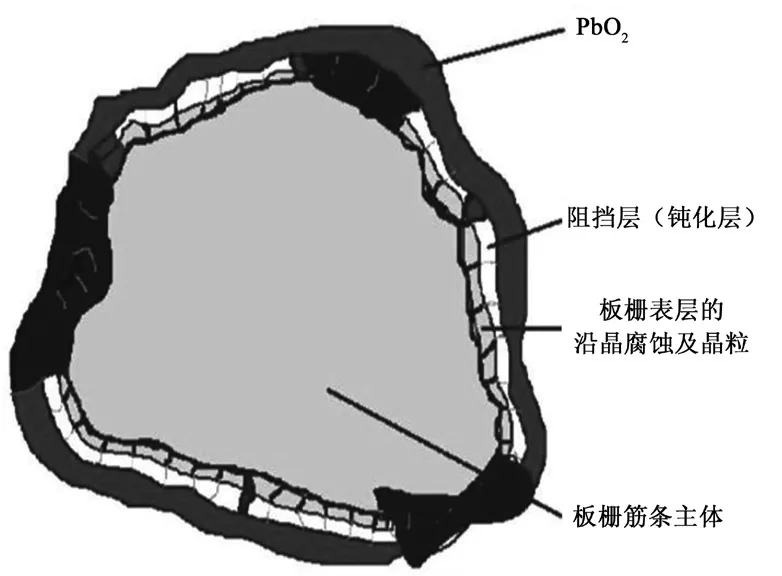

图6 是故障电池模拟腐蚀示意图。开裂的腐蚀层会在板栅表面与铅膏之间形成一层半透膜。这种半透膜使板栅与电解液隔离。由于电池内部电解液减少,析出 O2的进程加速。当电池处于放电态时(极板内部缺酸),没有形成有效腐蚀层的板栅筋条表面更容易生成 α-PbO2阻挡层,造成板栅与铅膏界面的α-PbO2钝化,从而使电池内阻增大,对电池充放电造成严重的影响。随着充放电循环次数的增加,极板外层铅膏泥化,内部铅膏则更疏松。两者都加快了铅膏的软化脱落与电池失效的进程[25-26]。

图6 故障电池 Pb-Ca 合金板栅异常腐蚀模拟示意图[23]

3.5 锡含量

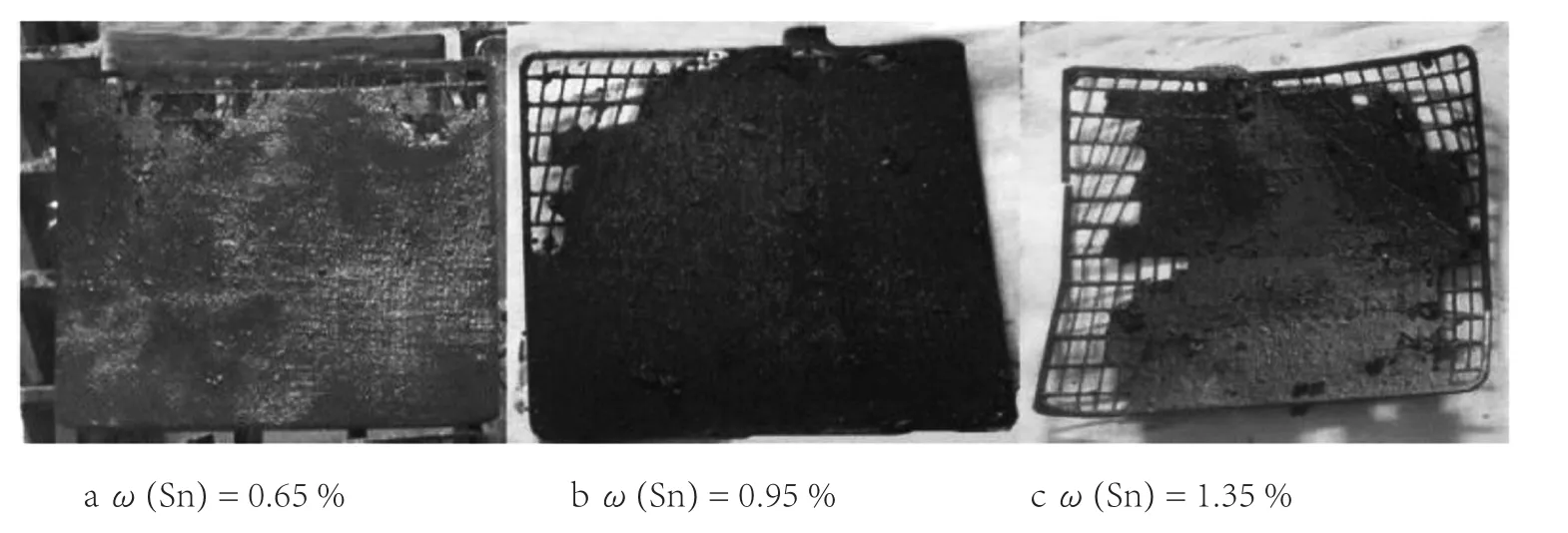

传统铅酸电池早期容量损失的重要原因在于铅钙合金的表面生成一层导电性差的钝化膜。往板栅合金中引入锡可以有效提高电池的性能[27],但是锡还会以 Sn2+的形式溶解于电解液中,并且转变为Sn4+,增加电池的自放电。板栅晶粒大小的变化与合金中锡钙质量比有关[28]。对锡含量不同的铅钙锡合金正板栅来说,膨胀是一个问题。图 7a 中的板栅膨胀没有明显的增大,只有顶部铅膏脱落。随着锡含量的增加,图 7b 和图 7c 中板栅膨胀生长依次增加,铅膏脱落也变得严重[29]。

图7 电池循环后 Pb-Sn-Ca-M 合金板栅的腐蚀生长情况 [30]

在对锡含量不同的铅钙锡合金正板栅进行加速腐蚀试验中,随着锡含量的增加,合金腐蚀速率逐渐变小(见图 8)。ω(Sn) 由 0.65 % 增加至 0.95 %时,合金腐蚀率下降较快。当ω(Sn) 从 0.95 % 增加到 1.35 % 时,合金腐蚀率下降较慢。随着锡含量的增加,板栅合金晶粒尺寸变大,耐腐蚀性增强,但是板栅膨胀生长更严重,铅膏易脱落,会缩短电池的使用寿命[29]。

图8 在 50 倍显微镜下观察到的 Pb-Sn-Ca-M 正板栅金相组织结构图[30]

4 镀层板栅失效

4.1 铜基铅镀层板栅

虽然裸铜板栅存在着在酸性条件下氧化,铜离子溶解,气体析出增加的问题,但是用铜基镀铅板栅似乎可以解决这些问题。而且,镀铅铜板栅用于铅酸电池负极板还有助于改善放电性能。但是,铜板栅存在因负极板氢过电压降低而加速自放电、充电效率下降等问题。并且,铜基镀铅板栅进行过放电后长期搁置,就会发生阳极氧化,将会出现镀铅层多孔、变薄等现象,随后会出现铜溶解现象[30]。

4.2 铅锡镀层板栅

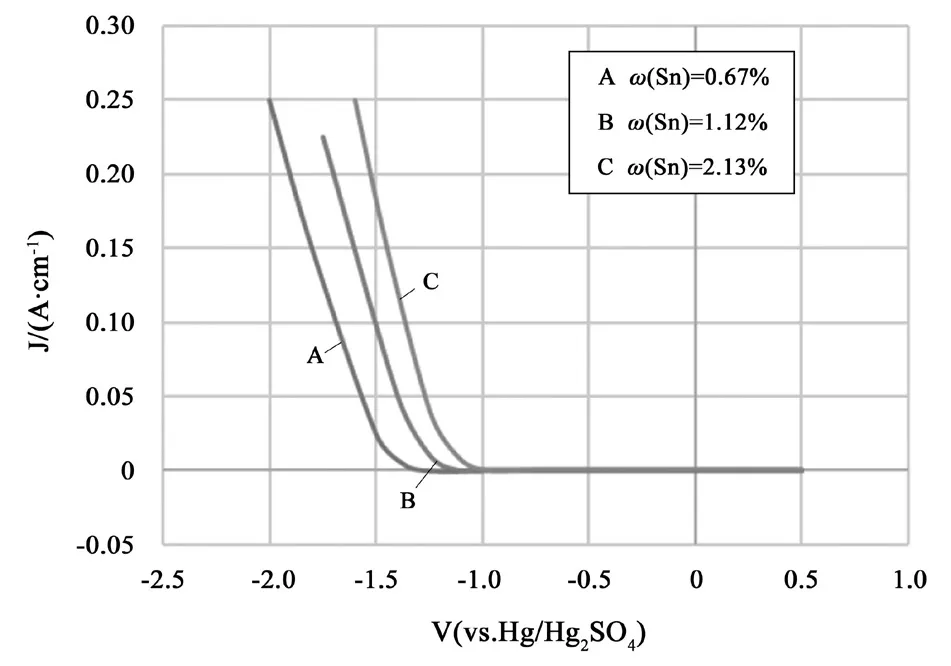

由铝基铅锡镀层板栅的阴极极化曲线可以看出(见图 9),随着铅锡镀层中锡含量的增加,铅锡镀层的析氢过电位逐渐下降,从而氢溢出速度变大。这意味着,具有铅锡镀层的铝板栅作为铅酸蓄电池负极板栅时,锡含量升高时失水量也将增多[31]。当铝基铅锡镀层板栅中锡含量低于 2.0 % 时,不但具有较好的耐蚀性能,而且还可以有效地降低了阳极膜的阻抗,减轻电池深充放时正极板栅的钝化现象,有利于延长电池的使用寿命。锡含量为 0.67 %的铅锡镀层作为负极板栅表面涂层时,析氢过电位较高,耐蚀性能较好[31]。

图9 铝基铅锡镀层板栅样品的阴极极化曲线[32]

5 铅炭栅板

石墨化泡沫炭板栅与粘结层的三明治结构可代替铅板栅,具有极高的导电率、导热性和机械强度,可使活性物质利用率达到 90 %,比能量达到80 kW•kg-1,板栅用铅量减少 50 %~70 %,并且对环境友好。但是,制备泡沫炭板栅集流体的价格昂贵,所以泡沫炭这个思路下开发替代性的廉价材料难以突破,目前还处于探索阶段[32]。

电流收集器的结构设计对电池寿命有重要影响。铅锡合金电镀的网状玻璃碳(RVC)基板可以作为铅酸蓄电池的电流收集器。尽管 RVC 的骨架和力学性能很好,但是如果 H2SO4渗透到 Pb 合金涂层,正电极 RVC 基板充电的电位将会被氧化。当碳基质长时间暴露后,集电极结构将被弱化。当电位在 0.7~1.45 V 之间时,裸露的 RVC 极板上 H2发生溢出约在 0.95 V 下。循环 50 次后,在 1.4 V 的电位下,阴极电流密度增至 5 mA•cm-2。因此,在负极板充电时,如果暴露于酸液中,就会在 RVC基板上发生 H2析出。在 295 K 下进行的实验中观察到的最低腐蚀速率出现在阳极电位 1.35 V 下。在这种情况下,质量损失约为 2 mg•cm-2。在较高的阳极电位下,温度的影响更明显。在 1.25 V 时,温度从295 K 升到 313 K,仅造成 2.7~3.5 mg•cm-2的轻微损失。在阳极电位升到 1.45 V 时,温度升高产生的质量损失大约是 1.25 V 时的 8 倍[33]。

石墨烯炭材料具有导电性能高、耐腐蚀等特点,应用于合金板栅时有很好的效果。近年来石墨和石墨烯,作为合金添加剂加入到正极铅板栅合金中,不仅改善了板栅的电化学性能,而且增强了其耐腐蚀性能[34]。但是能否真正产业化还需继续研究开发。

对于铅炭电池,将炭材料引入负极后,能够提高负极活性物质的电子导电性和扩大电化学活性界面。炭材料的存在能够限制 PbSO4晶粒长大,在高倍率充放电时可以提高活性界面的电容。需要考虑的是,炭材料中的杂质种类不同时,析氢过电位不同。因此,负极中的炭材料杂质需要去除[35-37]。

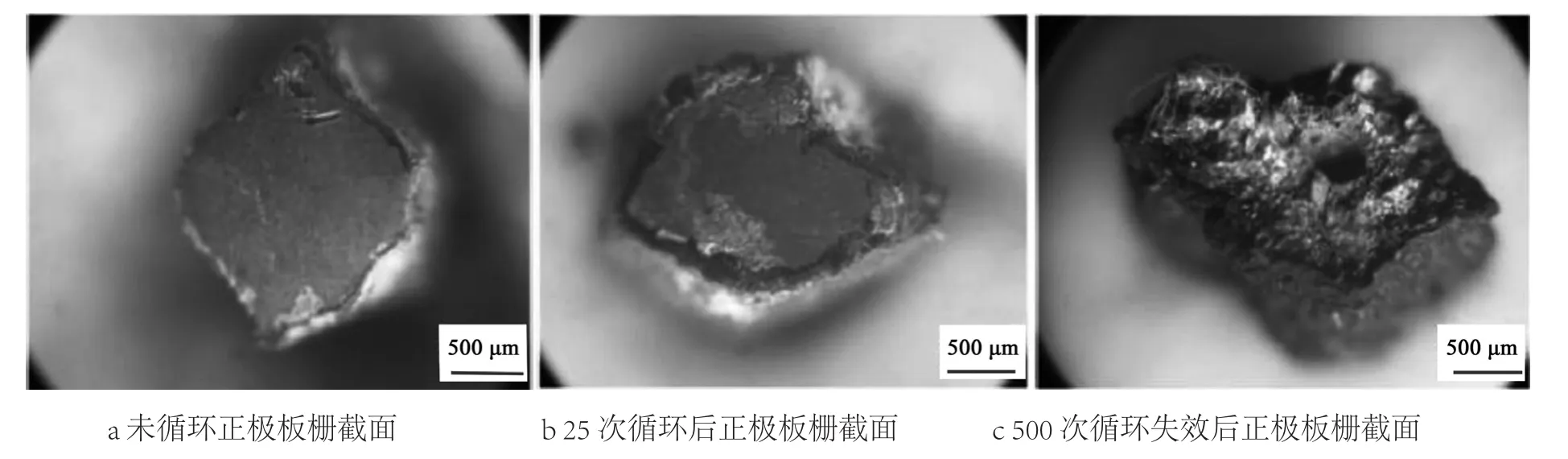

当炭材料引入正极后,由于炭材料会和正极产生的氧气发生反应,生成 CO 或者 CO2,消耗内部水分,导致电池排气体,从而影响寿命[36,38-39]。从图 10 可见,含有炭材料的正极板栅随着循环次数的增加逐渐被腐蚀[40]。

图10 60 ℃、80 % 荷电态充电态下正极板栅截面的微观形貌 [41]

6 结论与展望

板栅的失效原因与板栅材料的性质有关。一般来说,板栅会与电池中的电解液和氧气发生反应,影响导电能力,导致板栅失效。铅钙合金板栅失效的原因与板栅的金相差异和含钙量有关。含锡合金板栅的失效与板栅中的锡含量有关。泡沫铅的失效影响因素是孔径。含炭材料板栅失效的原因主要是炭材料会发生析氢现象,导致电池排出气体和失水。

未来的发展方向应为以下几个方面:① 探究更耐腐蚀的金属板栅,能在强酸环境中或高温环境中进行循环充放电。② 探究各方面性能优异的合金板栅。以铅合金为基础,优化所添加其它金属元素的占比和种类,提高板栅的寿命。③ 探究更多材质的镀层板栅,保护内部金属或炭材料板栅不受腐蚀,延长电池寿命。④ 对超薄电池板栅进行研究,提高强度,减少其腐蚀,以提高金属材料,尤其是铅材料的有效利用率。