Mg2Si 含量对过共晶Al-Si 复合材料组织和性能影响*

2021-03-03董拴涛

董拴涛

(杨凌职业技术学院,陕西杨凌712100)

工业上使用的重要合金多为多相合金,其中共晶合金就是其中之一。近年快速发展的自生复合材料即通过定向凝固而形成的共晶材料[1-2]。大多数共晶均由两相组成,由于它们的化学组成及凝固条件不同,可以形成各种各样的组织形态,并大致可分为层片状、棒状( 纤维状)、球状、针状和螺旋状等共晶组织形态[3-4]。Sugiyama 等[5]用机械合金化的方法合成了Mg Si 基热电复合材料。研究表明,在氢气的气氛下,当在行星式球磨机里研磨1080ks 时,形成了Mg2Si 相,然而,当加入如Fe、Si、N 或者SiC 时,则生成Mg2Si 相的时问变短;此外,在氮气气氛下,Mg2Si 颗粒最为细小。日本学者Tatsuoka 等[6]用单晶Si 和多晶FeSi 作为衬底,通过Mg 蒸汽使Mg 原子沉积于衬底上,根据互扩散原理,在500℃条件下,使得Mg 原子与Si 原子反应形成Mg2Si,但是,由于Mg2Si 的膨胀系数(14.8×10-6K-1) 与Si 膨胀系数(4~4.46)×10-6K-1之间的差异,导致Mg2Si/Si 的样品上出现裂纹。美国学者Song 等利用脉冲激光沉积工艺(pulsed laser deposition, PLD)制得了Mg2Si 非晶和纳米薄膜电极。Morris 等采用区域重熔法制备了Mg2Si 单晶,实验采用高纯Mg 粉和Si 粉按照化学计量比2: 1 配料混合后放入石墨坩埚内,在氢气的保护下熔化。通过温度的调整,使得温度梯度为25℃/cm,冷却速度为50℃/h。日本学者Yoshinaga 等利用垂直布里奇曼方法也制备出了Mg2Si 单晶,实验所采用的坩锅是化学气相沉积热解石墨坩锅,目的是减少Mg2Si 在生长过程中与坩埚反应。Tamura 和Akasaka 等[7-8]采用垂直布里奇曼方法分别制备出了Mg2Si 大块晶体,并研究了它的生长特性。

1 实验部分

本文通过在不同的Mg 的添加量对 Al-Si 过共晶合金组织及性能的影响,通过Mg 含量的不同的变化,从而形成不同形态和含量的Mg2Si 增强相,来对材料的综合力学性能进行研究,具体内容如下:

(1)不同Mg2Si 含量过共晶Al-Si 合金的相组成;(2)同一成分,不同冷却速度下合金试样的组织形貌;(3)Mg2Si 的形状因子对合金性能的影响;(4)不同Mg2Si含量对过共晶Al-Si 合金显微硬度的影响。

本文采用坩埚电炉进行熔炼,在对浇注好的试样进行抛光等处理后进行显微组织的检测,同时对组织中不同Mg2Si 含量的过共晶Al-Si 复合材料中Mg2Si 颗粒大小形貌进行测量,其中包括熔炼、浇注、取样、晶相式样的制作、数据测量等一系列环节,硬度采用布氏硬度机进行测量,耐磨度通过质量的损失进行测量。

1.1 实验材料及方案

(1)实验材料:Al-20%Si 合金材料、工业纯镁、覆盖剂。

(2)实验仪器: 坩埚电阻炉、阶梯模具、试样切割机、砂纸、抛光机、光学显微镜、 扫描电镜、布氏硬度测试机。

(3)制取试样粗胚:A1-Si-Mg 合金试样由99.9%的高纯镁锭与Al-20%Si 合金材料按照计算量配制熔炼浇注制得。实验开始前,对所有仪器及材料进行相应温度的预热,且要对覆盖剂进行干燥处理,防止加入时发生爆炸。先将Al-20%Si 合金材料放入电阻炉内进行加热,加热到其完全融化的状态,将镁块加入;同时加入覆盖剂,等镁块也完全融化后,用过滤勺除去溶液表面的废渣,保温五分钟左右后进行浇注。用金属型模具进行浇注得Al-Si-Mg 合金试样(熔炼温度700℃左右,浇注温度750℃左右)。

1.2 试样制备

制取试样:用手工锯或线切割截取试样后,依次用600、1000、1200、1500 砂纸打磨试样,打磨后用抛光机抛光(金刚砂抛光膏),配置0.5%HF 酸腐蚀液,腐蚀完成后在光学显微镜上初观察。

扫描拍照:试样制取成功后在电子扫描显微镜下观察试样的组织,合格后拍照获取实验结果,在显微硬度测试机上对试样进行显微硬度的测量。

2 结果与讨论

2.1 Mg 的添加量对组织Mg2Si 形态的影响

2.1.1 对初生Mg2Si 形态的影响

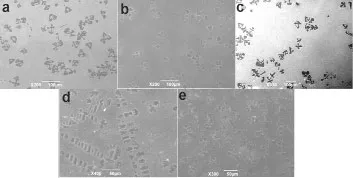

图1 所示为光学显微镜下放大倍数为五十倍的图像。

图1 不同含量Mg2Si 的光学显微镜照片(a-10%、 b-12% 、c-15% 、d-18% 、e-20%)Fig.1 Optical micrographs of Mg2Si with different contents

当含Mg2Si 量为10%时,Mg2Si /Al-Si 复合材料凝固组织中存在大块多边形的灰色初晶硅,尺寸在120μm左右,初生Mg2Si 多呈细小的四边形状,部分有球化的趋势,颗粒尺寸较细小。随 Mg2Si 含量的增加,复合材料中的初生Mg2Si 开始聚集长大,形成粗大的多边形块状或多边形上长有大的孔洞,有的形成十字架的汉字状结构, 其尺寸逐渐增大。当Mg2Si 含量为18%时,复合材料中的初生Mg2Si 进一步聚集长大,逐渐形成粗大的树枝晶,其尺寸变得粗大[9]。当Mg2Si 含量为20%时,复合材料中粗大的Mg2Si 枝晶开始断裂,形成较小的树枝晶,尺寸又变得细小。

扫描电镜下的初生Mg2Si 的形态如图2 所示,Mg2Si 含量依次增加为:12%、15%、18%、20%。

图2 扫描电镜下的初生Mg2Si 的形态Fig.2 Morphology of primary Mg2Si under scanning electron microscope

2.1.2 对共晶Mg2Si 形态的影响

随着Mg 添加量的增加生成共晶Mg2Si 的形态也发生相应的变化,随着Mg2Si 含量的增加,Mg2Si/Al-Si复合材料中共晶Mg2Si 相的形态由X 状(10%~12%) 转变为Y 状结构(15%), 最后 转变成Y 状再转变为I 状(18%~20%)。

在光学显微镜下不添加量Mg 下共晶Mg2Si 的形态变化图像如图3 所示,含量变化分别为10%、12%、15%、20%,形状变化为:X-Y-Z-I。

图3 不同添加量Mg 下共晶Mg2Si 的形态变化(光学)Fig.3 Morphology change of eutectic Mg2Si with different Mg addition (Optics)

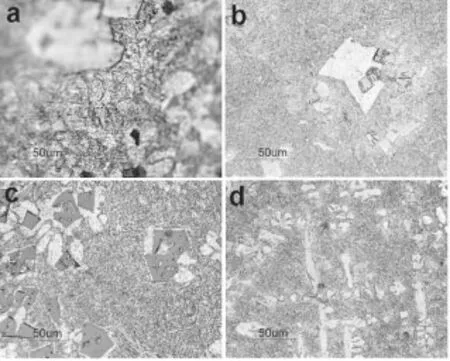

在扫描电镜下组织的图片如图4 所示。

图4 不同添加量Mg 下共晶Mg2Si 的形态变化(扫描电镜)Fig.4 Morphology change of eutectic Mg2Si with different Mg addition (SEM)

2.1.3 对显微硬度的影响

硬度测试是检测材料性能的重要指标之一,也是最经济最快速的实验方法之一。之所以能够成为力学性能试验的常用方法,是因为硬度测试能反映出材料在化学成分、组织结构和处理工艺上的差异。本试验所研究的 Al-Si-Mg 三元近共晶合金其本质是一种自生复合材料,增强相 Mg2Si 颗粒展现出 1085 ℃的高熔化温度、1.99×103kg/ m3的低密度、4.5×109N/m2的高刚度、7.5×10-6K-1的低热膨胀系数(TEC) 和 120GPa 的相当高弹性模量,极大地增强了材料自身的综合力学性能[10]。因此,为了更清晰地了解定向凝固后增强相颗粒大小的变化及组织细化对材料性能的影响,有必要对材料的硬度变化做出测试,本试验测试硬度的方法为显微硬度测试。

不同含量Mg2Si 对Mg2Si /Al-Si 复合材料硬度的影响:随着复合材料中Mg2Si 含量的增加, 复合材料的硬度发生明显变化。当含量为12% 时,材料的硬度达到最大;含量为18% 时,材料的硬度最小。这与材料中初生开始聚集长大成粗大的树枝晶有一定关系。另外,试验中 Si 含量是固定的, 当Mg 的加入量增加时, 生成的Mg2Si 数量也增加,这势必要消耗更多的Si,从而使得复合材料中初生Si 数量减少。由于初生 Si 也是硬质相,当初生 Si 数量减少时,复合材料的硬度也会相应降低。

2.2 同一成分不同壁厚对Mg2Si 形态的影响

2.2.1 不同冷却速度对初生Mg2Si 形态的影响

在相同成分的情况下取不同壁厚(及不同的冷却速度)下Mg2Si 的形态,图5 是成分为10% 的Mg2Si 下的形态;由图5 可以看出,随着冷却速度的减慢初生Mg2Si 的量增加,且初生Mg2Si 的颗粒变得细化。

图5 不同冷却速度对初生Mg2Si 形态的影响Fig.5 Effect of different cooling rates on morphology of primary Mg2Si

2.2.2 冷却速度对共晶片层间距的影响

随着冷却速度的减慢共晶组织片层之间的距离是逐渐减小的,在不同的冷却条件下,如图6 所示,三元共晶中的网络状相和α-Al 相结构紧凑,为典型的共生生长,而三元共晶中的 Si 相离异地存在与网络状相和α相外,且网络状相中都有某些局部的地方和硅相的侧臂搭接。但也存在如同图6a 所示的情况,网络状相的周围并未见有硅相的存在,而在图6b 的组织中,虽然存在α 相、Si 相和金属间化合物,但此时金属间化合物是以块状形态存在,这种块状相颜色和上述的网络状相相似(同为浅灰色),而且与硅相搭接处边界清晰。这种块状相可能为网络状相的另一种形态。

图6 不同冷却速度对过共晶片层间距的影响Fig.6 Effect of different cooling rates on the spacing of eutectic layers

3 结论

随着复合材料中Mg2Si 含量的增加,凝固组织中Mg2Si 的形态发生明显变化。在较低Mg2Si 含量(10%和12%)的复合材料中,Mg2Si 呈现多边形块状结构;当Mg2Si 含量达到15% 时,复合材料中Mg2Si 呈现十字架的汉字状结构;当Mg2Si 含量达到18% 时,复合材料中的Mg2Si 进一步聚集长大, 形成粗大的树枝晶。Mg2Si/Al-Si 复合材料的硬度与初生Mg2Si 相的形态和数量有一定关系。在试验研究范围内,Mg2Si 含量为 12%时, 材料的硬度能最好;Mg2Si 含量为18% 时, 材料的硬度性能最差。