酚基釜残深拔残渣分析及其热转化制备CO2吸附材料

2021-03-03杜金泽李鑫钢

马 媛,杜金泽,周 静,隋 红,3,何 林*,李鑫钢,3

(1.天津大学化工学院,天津 300072; 2.精馏技术国家工程研究中心,天津 300072;3. 天津化学化工协同创新中心,天津 300072)

对于化工有机废物的处理,目前主要以填埋和焚烧为主。填埋和焚烧处理方式虽然可以一定程度的减量污染物,但常带来废气排放、废水排放、废渣排放或转移等二次污染问题,严重威胁生态环境[1-2]。大部分固废是具有较高价值的资源的混合物,采用填埋或焚烧的方式对其处理不仅不能有效解决固废问题,还会造成大量资源的浪费。精馏釜残是一种典型的工业有机固体废物,据不完全统计,在石化、煤化工、精细化工和医药化工等化工精馏操作过程中,由于物质分离纯化而产生的精馏釜残,产生量超过100万t/a(按平均0.1%釜残率计算)[1,3]。精馏釜残造成了原料的不完全使用,不仅使生产成本升高,同时又对环境造成了污染。所以对釜残处理工艺的研究势在必行。

粗酚精制生产苯酚、邻甲酚、间对甲酚,广泛用于酚醛树脂合成、化工医药等工业领域,带来巨大的经济效益[4-5]。然而在粗酚精制生产过程中产生大量酚基精馏釜残(釜残率达到0.5%)[4],大量的酚类化合物及不明组分严重威胁生态环境。酚基釜残受其来源影响,组成极其复杂,给分离转化带来较大的困难,以至于目前工业上对这些釜残的处理以焚烧或填埋为主要处理方式。为实现酚基釜残资源化和无害化利用,首先应对酚基精馏釜残进行物质成分分析,才能进一步开发高效、清洁、低耗、经济的精馏釜残资源化转化技术与装备。

本研究采用减压深拔方式,将2种酚基釜残轻重组分粗分离;采用恒定加热功率测定酚基釜残升温曲线的方式,确定酚基釜残减压深拔最适宜操作温度;运用多种分析检测手段,分析拔出轻组分以及未拔出的残渣和灰分;开发釜残深拔残渣热转化制备高性能化工吸附材料工艺,为我国大量存在的釜残固废的资源化与无害化利用的工程化提供基础参考。

1 实验材料与方法

1.1 实验材料与设备

实验材料:本研究采用的酚基釜残分别为中低温焦油YN与中低温焦油XJ中的酚基釜残;无水乙醇,分析纯,天津江天化工技术股份有限公司。

实验设备:SHZ-D(Ⅲ)循环水式真空泵(巩义市予华仪器有限公司);TG16G型低速离心机(湖南凯达科学仪器有限公司);YRE-2000A型真空旋转蒸发器(天津市兴科仪器有限公司);BSA224S型电子天平[赛多利斯科学仪器(北京)有限公司];SYU-10-300DT型超声波清洗器(巩义市予华仪器有限责任公司);GZX-9076MBE电热恒温鼓风干燥箱(上海博讯实业有限公司医疗设备厂);DF-101S集热式恒温加热磁力搅拌器(巩义市予华仪器有限公司); ZNCL-T型磁力电加热套(杭州振和科学仪器有限公司);Agilent 7 890 A/5975C型气相色谱-质谱联用仪(美国安捷伦公司);Xveo TQ-XS超高效液相色谱-三重四极杆质谱联用仪(美国Waters公司); vario macro cube元素分析仪(德国Elementar公司); Supermini200型X射线荧光光谱仪(日本理学公司);D/MAX-2500型X射线衍射仪(日本理学公司);OTF-1200X-60型单温区开启式真空管式炉(合肥科晶材料技术有限公司);ASAP 2020M全自动比表面积及孔径分析仪(美国Micrometric公司)。

1.2 实验方法

1.2.1 酚基釜残深拔残渣组分分离

将酚基釜残置于减压釜内,采用循环水真空泵将釜内气压降至15 kPa(粗酚的工业分离压力一般为10~20 kPa),釜残蒸汽采用冰水冷凝。记录釜内液体温度和深拔釜残气体温度随时间变化的温度上升曲线,以确定合适的深拔温度。待釜内釜残液体升温到指定温度,收集釜残蒸汽冷凝轻组分和釜内剩余重组分,进行成分分析。

1.2.2 深拔残渣热转化

1.2.2.1 深拔残渣热解分析

将少量2种酚基釜残残渣分别用研钵粉碎成细小颗粒,平铺在干净的刚玉方舟中,将方舟置于管式炉内石英管的中间位置,密封好管式炉。加热开始前设置氮气流量为100 mL/min,通入30 min氮气以排出空气,然后打开加热开关,调整氮气流量为20 mL/min,从室温以10 ℃/min升温至800 ℃,保持60 min,冷却至室温后取出,收集各类产物,并分析其成分。

1.2.2.2 深拔残渣N掺杂制备吸附材料

取一定量深拔后釜残残渣,加入无水乙醇溶解,称取一定量的三聚氰胺倒入酚基釜残乙醇/水溶液中,其中m(三聚氰胺)∶m(酚基深拔残渣)为0∶1、1∶1、1∶2、1∶5和1∶10。然后将混合液体置于80 ℃恒温水浴锅中搅拌蒸干,蒸干后的固体残渣平铺在方舟内,置于管式炉内石英管的中间位置,密封好管式炉。加热开始前设置氮气流量为100 mL/min,通入30 min氮气以排出空气,然后打开加热开关,调整氮气流量为20 mL/min,从室温以5 ℃/min升温至800 ℃,保持120 min,冷却至室温后取出,得到多孔炭材料。分别标记为:ACN-0、ACN-1、ACN-2、ACN-5和ACN-10。

1.2.3 分析方法

气质联用分析(GC-MS):样品用甲醇稀释5倍后进气相色谱质谱联用仪(GC-MS)进行分析。GC条件:HP-5MS石英毛细管柱(30 mm×0.25 mm×0.25 μm);柱温80~260 ℃,程序升温5 ℃/min;柱流量1.0 mL/min;进样口温度250 ℃;柱前压100 kPa;进样量0.40 μL;分流比10∶1;载气高纯氦气。MS条件:电离方式EI;电子能量70 eV;传输线温度250 ℃;离子源温度230 ℃;四级杆温度150 ℃;质量扫描范围35~500;采用Wiley7n.1标准谱库计算机检索定性。

化学元素分析:元素分析仪可对碳、氢、氮、硫等非金属元素的含量进行定量分析,该仪器采用动态燃烧法,利用吹扫捕集技术,被测样品的不同组分燃烧后气体通过一根程序解吸柱(TPD)分离,再使用热导检测器检测燃烧产生的气体。

X射线荧光光谱分析(XRF):X射线荧光光谱仪采用50 kV、200 W Pd阳极X射线管,3晶体自动交换器,F-PC和SC探测器,检测元素含量范围为ppm-100%,分析元素范围从氟到铀(9F-92U),12位标准自动进样器。

X射线衍射分析(XRD):X射线衍射仪采用采用Cu_Kα辐射,管电流30 mA,管电压40 kV,2θ扫描速率5 (°)/min,扫描范围2°~90°。

比表面积及孔径分析(BET):氮气在样品上的吸脱附测试由全自动比表面积及孔径分析仪(ASAP 2020M)完成,在测试前对样品进行脱气处理,脱气压力10 kPa(绝对压力),脱气温度473 K,脱气时间12 h。脱气处理后N2吸脱附测试温度为77 K,相对压力(p/p0)范围0~0.995,比表面积和孔径分布情况分别利用BET模型和DFT模型计算获得。

CO2吸附测试:CO2吸附测试在全自动比表面积及孔径分析仪(ASAP 2020M)上完成,在测试前对样品进行脱气处理,脱气压力10 kPa(绝对压力),脱气温度473 K,脱气时间12 h。脱气处理后CO2吸附测试温度为298 K,压力范围从0~0.1 MPa。吸附气透过样品,使吸附质和吸附剂充分接触,吸附量尽可能达到饱和。

2 实验结果与讨论

2.1 釜残深拔升温曲线分析

为确定深拔最适宜操作温度,恒定加热功率(加热温度恒定350 ℃)条件下的,2种釜残减压深拔时升温曲线,如图1所示。

中低温焦油XJ酚基釜残在加热温度恒定时,在釜内270 ℃出现温度骤然上升情况,并伴随白烟产生,可能是因为在270 ℃后出现釜内重组分出现热裂解,因此中低温焦油XJ酚基釜残釜内温度应控制为270 ℃。而对于中低温焦油YN在釜内200~300 ℃有平缓的温度提升,当釜内温度上升到310 ℃附近初见温度波动,可能的原因是此温度阶段可能同时存在重质釜残裂解和轻组分馏出的现象,因此中低温焦油YN酚基釜残釜内温度应控制为300 ℃。

2.2 釜残深拔轻组分成分分析

为分析酚基轻组分物质组成和占比,对2种酚基釜残进行减压深拔,在2种酚基釜残釜内温度分别升温至270和300 ℃后采用GC-MS对深拔轻组分检测,其具体组分见表1和表2。中低温焦油XJ酚基釜残在0~270 ℃范围内深拔出的组分物种共有119种化合物,混合酚占全部组分的83.90%,而多元酸、芳香烃和氮硫化合物等杂质总占比为16.10%。其中以苯二酚为主,甲基苯酚、二甲基苯酚占比较少。

表1 中低温焦油XJ酚基釜残深拔轻组分成分分析Table 1 Light components of medium and low temperature coal tar XJ remaining in the kettle after vacuum distillation

表2 中低温焦油YN酚基釜残深拔轻组分成分分析Table 2 Heavy components of medium and low temperature coal tar YN remaining in the kettle after vacuum distillation

中低温焦油YN酚基釜残,在0~300 ℃范围内深拔轻组分物种共有140种,混合酚占全部组分的72.6%,其中有相当数量的多元酸、芳香烃和氮硫化合物等杂质占27.4%。酚类化合物主要以甲酚、二甲酚和苯二酚为主,但酚类化合物总占比较少,总物种数较多,不利于精馏分离。2种釜残均需要后续工艺除去杂酸或苯系烃类N和S化合物。

2.3 釜残深拔残渣成分分析

2.3.1 釜残深拔残渣C、H、N、S元素分析

对中低温焦油XJ酚基釜残和中低温焦油YN酚基釜残进行减压深拔后,其釜内残余重组分残渣收率分别为72.3%和43.2%,分别对2种深拔残渣组分进行元素分析。表3为2种酚基釜残减压深拔后残渣重质组分C、H、N和S元素分析。

由表3可知,中低温焦油YN釜残重质组分中C含量和N含量均较高,而中低温焦油XJ釜残重质组分中S元素含量较高,C和H元素相对较少。因此,中低温焦油YN釜残更适合用于制备表面含有N元素的CO2特异性吸附材料。

表3 2种酚基釜残深拔残渣元素分析结果Table 3 Elemental analysis results of two remaining residues after vacuum distillation

2.3.2 深拔残渣有机组分LC-MS分析

表4为中低温焦油XJ酚基釜残和中低温焦油YN酚基釜残深拔后残渣中有机组分的液质联用分析。

表4 2种酚基釜残深拔残渣重质可溶组分LC-MS分析结果Table 4 LC-MS analysis results of two heavy residual soluble components after vacuum distillation

由表4可知,釜残未拔出的可溶重质组分大部分为含N和O有机化合物,且C和H元素占比量大。2种釜残中S元素因其含量较少而无法检测出含硫化合物,这与表3中S元素含量稀少相一致。中低温焦油XJ釜残深拔残渣中N元素占比较少,而可溶组分均以C、H和N化合物为主,且元素分析中显示,S元素含量高于N元素含量,可能的原因是XJ釜残中S元素均以硫酸盐的形式存在于釜残渣质无机盐中,未溶于溶剂。

2.3.3 深拔残渣组分XRF分析

表5为2种酚基釜残深拔残渣组分的XRF分析结果。

由表5可知,中低温焦油YN酚基釜残深拔残渣组分中Na和S元素含量较高,该元素主要来自酚油预处理过程加入的酸碱物质。此外,残渣中还发现Fe元素的存在。从原料来源途径可以推测,这些Fe元素可能主要来自设备腐蚀及原料中原生态

表5 2种酚基釜残重质组分XRF分析结果Table 5 XRF analysis results of the two phenolic stillage residues after vacuum distillation

的铁元素。中低温焦油XJ酚基釜残深拔残渣所含无机组分基本一致,只是含量存在差异。此外,分析结果显示其中的Fe元素含量较高,Na和S元素相对较少。上述结果说明中低温焦油YN釜残重质组分无机盐可能以Na2SO4主,而中低温焦油XJ釜残中可能以Fe2(SO4)3为主要无机盐。

2.3.4 深拔残渣灰分分析

图2 不同釜残燃烧灰分的XRD分析Fig.2 XRD analysis of ash after combustion about different phenolic stillage residues

中低温焦油XJ酚基釜残深拔残渣和中低温焦油YN酚基釜残深拔残渣的灰分XRF分析如表6所示。

表6中,中低温焦油XJ酚基釜残深拔残渣灰分中Na、S和Fe元素含量最高而其他元素含量相对较少,其分析结果与灰分剩余含量结果相一致,其灰分中含有大量Fe2O3和Na2SO4。而中低温焦油YN釜残深拔残渣灰分中含有相当数量的Na、Al、Si、S、Fe、Ni和Cr元素,其灰分中仍有Fe2O3、Na2SO4和NaAl(SO4)2,该结果与XRD分析结果一致。

表6 2种酚基釜残灰分XRF分析结果Table 6 XRF analysis results of ash after combustion about the two different phenolic stillage residues

2.4 深拔残渣热解及产物分析

深拔釜残在高温无氧下发生热解反应,转化为不凝气体、油状液体、固体残渣。本实验在高温氮气氛围下对深拔后2种重质残渣热解分析,分别对气态、液态和固态3种状态产物的相对质量分数及成分进行了分析。

2.4.1 热解产物相对质量分数分析

深拔釜残经过热解转化成不同物质,由表7可知,中低温焦油XJ酚基釜残深拔残渣热解后固体焦炭含量要略高于中低温焦油YN酚基釜残深拔残渣的热解焦炭,结合灰分分析,可能的原因是中低温焦油XJ酚基釜残的无机成分含量较高,高温下不易分解,这与灰分分析中XJ灰分质量分数占10%,与YN的灰分占比为1.90%相一致。2种深拔残渣热解后固体产物(焦炭)均占比最高,且呈现出疏松多孔的形态,均超过总产物质量的1/3。

表7 2种酚基釜残深拔残渣热解产物相对质量分数Table 7 Relative content of residue pyrolysis products after vacuum distillation of two phenolic stillage residues

2.4.2 热解不凝气组分分析

减压深拔后的釜残残渣在热解过程中,产生一些在常温下不能被冷却成液体的不凝气体,利用气相色谱将收集到的气体物质进行分析。图3给出了2种釜残热解气体中相对质量分数大于等于1%的组分。

图3 2种釜残深拔残渣热解不凝气组分Fig.3 The pyrolytic specific compounds of noncondensable gas from the two phenolic stillage residues after vacuum distillation

由图3可知,2种釜残热解气体产物中含量最高的均为甲烷,质量分数分别为71%和63%,可以直接作为燃料使用。含量仅次于甲烷的气体产物是乙烷,均占各自气体产物总量的20%左右。剩余气体产物含量较少,主要是C3和C4烷烃、烯烃,可作为燃料和化学品原料进一步分离加以利用。2种釜残产生的焦炭剩余物,其中XJ酚基釜残焦炭高于YN酚基釜残焦炭剩余物,可能的原因是XJ无机组分中含有大量的Fe盐,Fe元素对重炭化合物有促进成炭作用,可能影响不凝气的产生。

2.4.3 热解液体产物组分分析

酚基釜残深拔残渣热解所得液态产物种类复杂,产物种类达到上百种。表8和表9列出了2种热解油相对质量分数较高的前20种组分的信息。

由表8和表9可以发现中低温焦油XJ酚基釜残深拔残渣热解液体产物中丙二醇的质量分数最高,占热解油总质量的9.45%。除此之外,产物中还含有酚类化合物、有机酸、酮类化合物、芳香烃等。而中低温焦油YN酚基釜残深拔残渣热解液体产物中萘酚含量最高,占热解油总质量的6.66%,主要成分还包括酮类化合物、芳香烃、有机酸、含氮化合物等。

表8 中低温焦油XJ酚基釜残深拔残渣热解液体产物成分Table 8 The pyrolytic specific compounds of liquid from the medium and low temperature coal tar XJ phenolic stillage residue

表9 中低温焦油YN酚基釜残深拔残渣热解液体产物成分Table 9 The pyrolytic specific compounds of liquid from the medium and low temperature coal tar YN phenolic stillage residue

3 酚基釜残深拔残渣热转化制备活性炭

对酚基釜残进行减压深拔后,其釜内残余重组分大约占40%左右,可进一步热解利用或掺入N、S等元素制备功能碳材料[6-11]。本研究提出了一种采用溶剂混合法N掺杂酚基釜残深拔残渣制备活性炭的方法,为排除含铁无机盐对重质酚基釜残制备活性炭的影响,以中低温焦油YN深拔釜残残渣为例,深拔残渣作为碳源,三聚氰胺作氮源,按比例溶于乙醇/水溶剂混合液混合后,经干燥、热解、碳化、真空干燥后,可制成N掺杂的多孔吸附炭材料ACN-x(x为三聚氰胺与深拔残渣的质量比)。

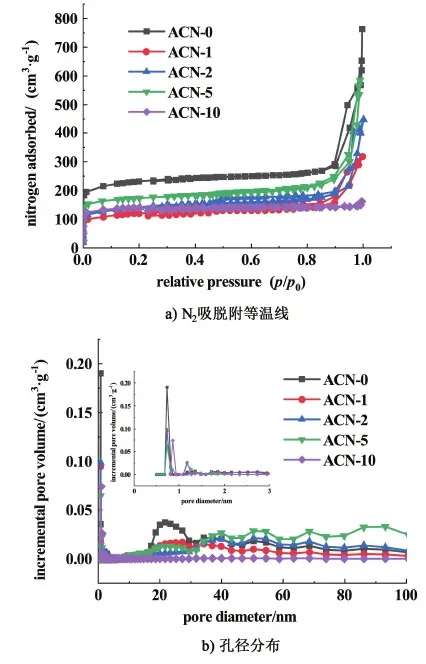

图4为不同N掺杂比例的多孔材料的N2吸脱附曲线和孔径分布图。

图4 多孔炭材料N2吸脱附等温线及孔径分布Fig.4 The BET characterization of the nitrogen adsorption-desorption isotherms and the pore diameter distribution for porous carbon materials

从图4a)中可以看出,所有的样品接近IV型等温线特征,在低压区p/p0=0~0.1区间内等温线呈现快速上升,这主要是样品中具有微孔造成的。在相对压力p/p0=0.5~1.0的范围内有明显滞后回环,表明材料具有一定的介孔结构。但是样品出现回环的位置有所不同,这主要是介孔的形状和孔径不同所致。在高压区p/p0=0.9~1.0区间内等温线快速上升,说明材料也含有大量的大孔结构。图4b)充分说明不同N含量的引入也导致了样品具有不同的孔径分布情况,所形成的孔径并不是很均一,孔径分布较宽。

表10为不同三聚氰胺添加量的炭材料的比表面积与CO2吸附量(25 ℃, 0.1 MPa)。

表10 不同三聚氰胺添加量的炭材料的比表面积与CO2吸附量Table 10 Specific surface area and carbon dioxide adsorption of carbon materials with different melamine additions

由表10可知,未添加三聚氰胺的深拔釜残制得的炭材料比表面积最大,为709.286 8 m2/g,在掺杂N元素的样品中,随着三聚氰胺与釜残质量比(Me/C,下同)由1∶1降低至1∶5,ACN材料的比表面积由375.498 8 m2/g升高到528.154 7 m2/g,添加三聚氰胺后比表面积明显减小,这是由于三聚氰胺在热降解过程中产生大量NH3和HCN气体造孔的同时,与重质有机碳发生交联作用,堵塞部分孔道,造成了比表面积的减小[12-13]。三聚氰胺加入量继续减小至Me/C为1∶10,比表面积也略微下降,说明少量三聚氰胺对炭材料的制备起到轻微的扩孔作用小于自身交联作用。从CO2吸附结果可以看出,添加三聚氰胺的样品由于其中杂原子N的存在而表现出良好的CO2吸附性能。随着N的注入比例增加,CO2的最大吸附量可达到2.94 mmol/g (25 ℃)。这是由于N元素在材料中提供了Lewis碱性中心,而CO2分子呈现弱酸性,是强电子受体,炭材料进行氮掺杂所产生的极性孔表面可以增强对CO2的吸附势[14-15],因此引入N原子后提高了炭材料对CO2的化学吸附能力。继续增加N的加入量,可以看出CO2吸附量略有下降,这是因为过量的杂原子导致比表面积下降,削弱了材料的物理吸附能力,CO2吸附是物理吸附与化学吸附共同作用的结果。采用N元素溶剂混合法掺杂酚基釜残深拔残渣热转化可成功制备具有CO2特异性吸附的活性炭。为酚基釜残深拔残渣多元化利用提供实验依据。

4 结论

1)中低温焦油XJ酚基釜残和中低温焦油YN酚基釜残减压深拔的釜内最适宜操作温度分别为270和300 ℃;深拔残渣收率分别为72.30%和43.20%;S元素主要以硫酸盐存在于釜残中;中低温焦油XJ和中低温焦油YN重质釜残的灰分含量分别为10.09%和1.90%,中低温焦油XJ釜残灰分中含有大量而不可忽略的Fe2O3和Na2SO4等无机盐。

2)2种酚基釜残深拔残渣热转化过程中产生可燃不凝气、热解油和焦炭,分别占比约为25%、35%和40%。其中,热解不凝气主要以甲烷、乙烷、C3和C4烷烃、烯烃等气体为主;热解油主要含有酚类和芳香烃化合物;生成的焦炭具有多疏松多孔特性,可作为活性炭制备原料。

3)采用乙醇/水溶液N元素掺杂酚基釜残深拔残渣,无氧热解的方式可制备CO2特异性吸附活性炭。其中当三聚氰胺与釜残残渣比例为1∶5时,活性炭比表面积为528 m2/g,对CO2吸附量达到2.94 mmol/g,实现酚基釜残热解工艺制备活性炭的多元应用。

4)通过对酚基釜残深拔后的残渣组分分析及热转化研究发现,对于深拔残渣可通过热裂解和碳化等热转化方式进行资源化利用;热转化过程产生的气相产物可用作燃料,而液相产物可作为化学品原料,热解残渣可作为吸附剂制备的原材料,以此实现釜残深拔残渣的资源化与无害化利用的目的。