超高层核心筒液压爬模施工优化方案探析

——基于杭州宝龙高层项目异形核心筒工程

2021-03-03张三鹏张文光钟国兴李国富

张三鹏 张文光 钟国兴 李国富

(中建海峡建设发展有限公司 福建福州 350014)

1 工程概况

杭州宝龙超高层大楼位于杭州滨江高新区,为单栋“八边形”商务办公楼超高层建筑,地下2层,地上41层,总建筑面积达92 654 m2,建筑高层达200 m。

该超高层大楼采用钢管混凝土框架-钢筋混凝土核心筒结构体系,核心筒为剪力墙结构,墙体最大厚度600 mm。首层层高8.2 m,标准层层高4.2 m;核心筒混凝土结构二层~四十一层,核心筒采用液压爬模施工;水平结构施工采用常规木模板散支散拼方式。其中,核心筒外钢梁、钢柱吊装落后核心筒结构6层,压型钢板楼板安装落后于外围钢结构安装2层,压型钢板楼板砼结构落后于压型钢板楼板安装2层。

2 施工难点

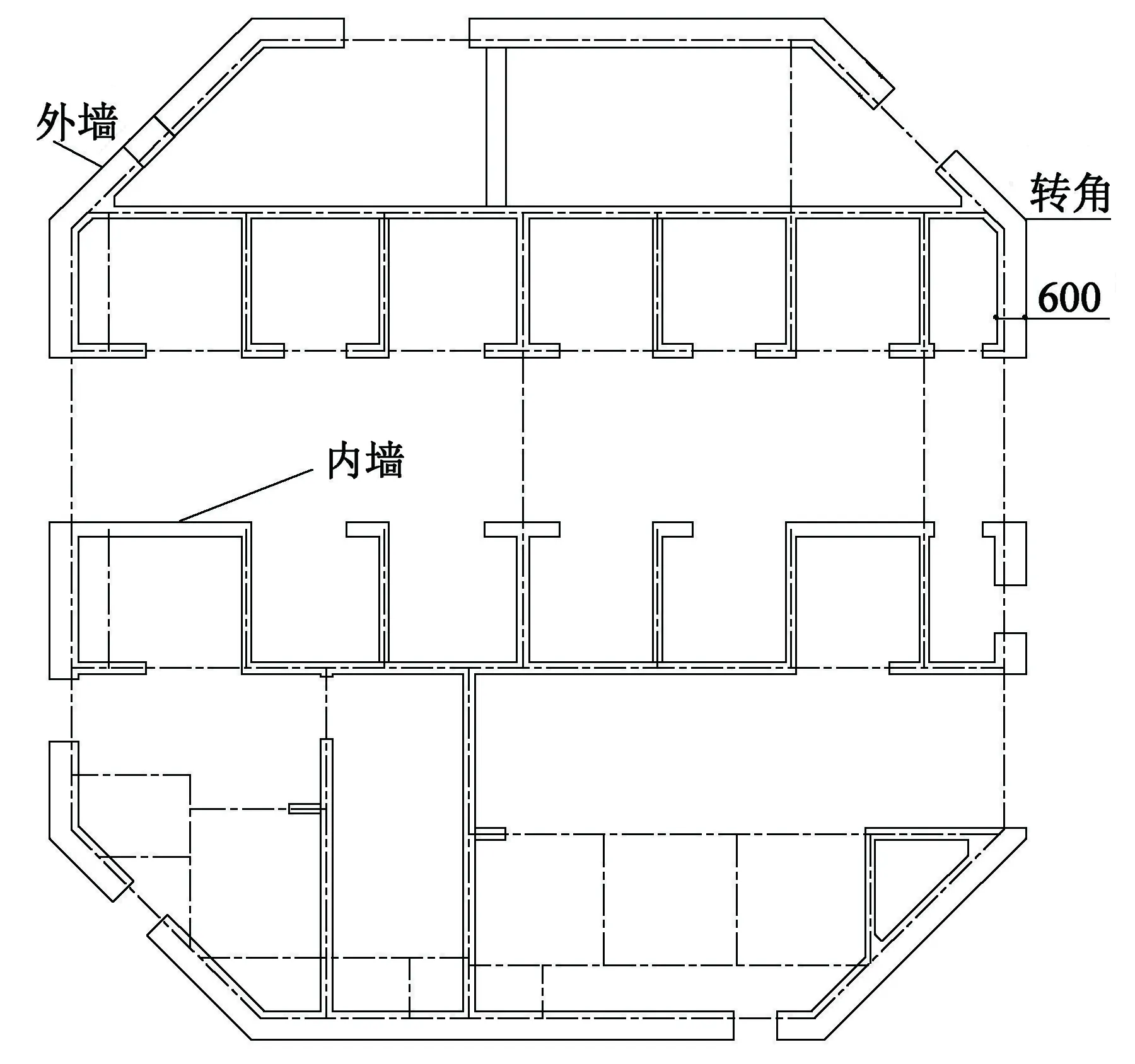

(1) 核心筒为异型“八边形”结构(图1),且钢筋密集,导致墙柱转角施工难度大。

(2)核心筒外墙最大厚度达600 mm,墙高4.2 m,模板支撑和加固困难。

(3)核心筒整体高度达200 m,且为异型变截面结构,增加了模板垂直度的控制难度。

图1 核心筒平面图

3 爬模施工方法

3.1 液压爬模施工流程

施工流程[1-3]:混凝土浇筑完成→绑扎钢筋→拆模后移→安装附墙装置→提升导轨→爬升架体→模板清理刷脱模剂→埋件固定模板上→合模→浇筑混凝土。液压爬模安装整体完成,如图2所示。

图2 液压爬模安装完成

3.2 液压爬模机位布置及爬升

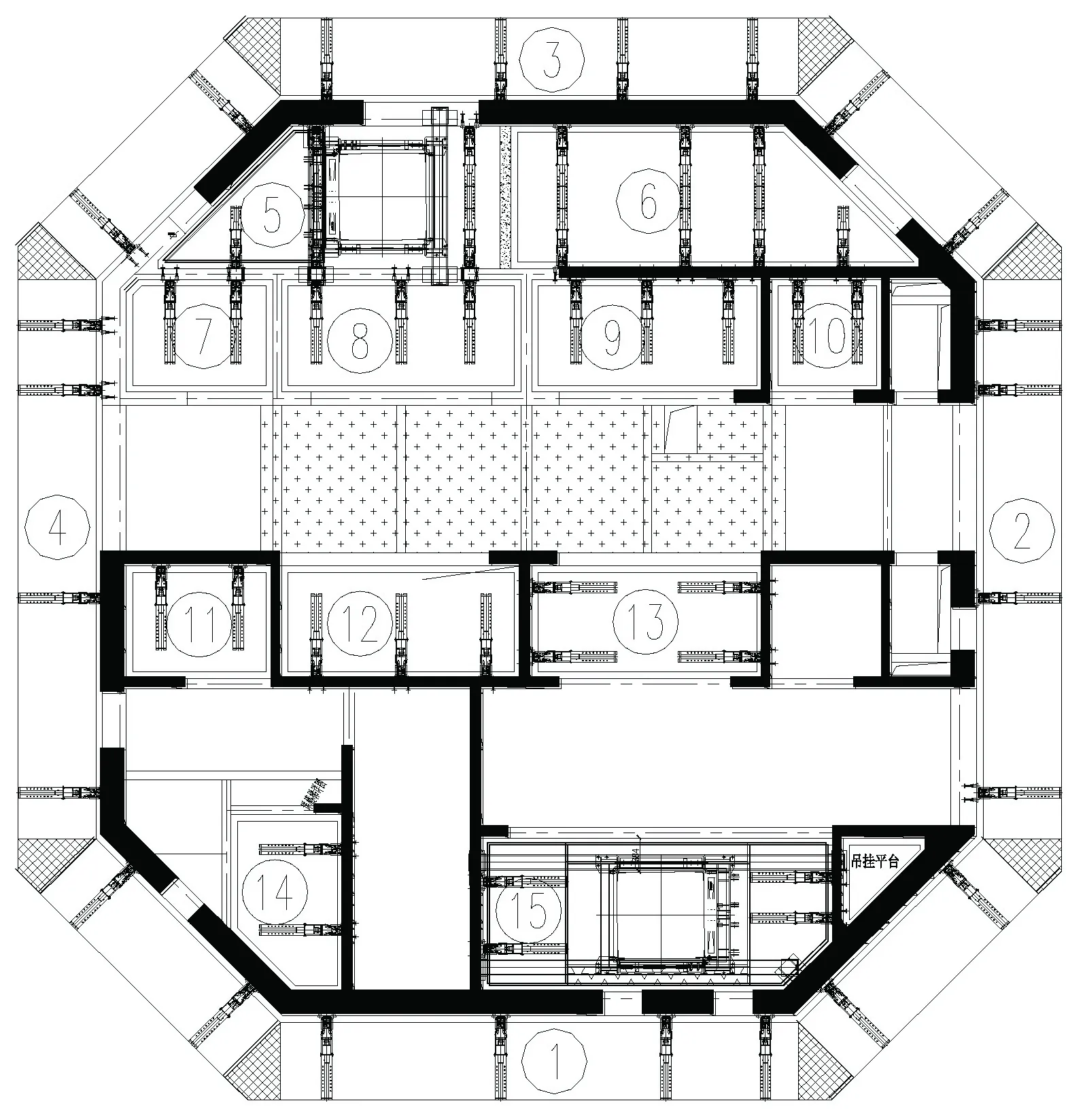

由于工程爬模面积较大,液压爬模平面如图3所示。为便于管理,将爬模平台进行分区施工,整体爬模系统分为15个区,共61榀爬模机位,可同时爬升,也可按施工进度流水作业。

图3 液压爬模平面布置图

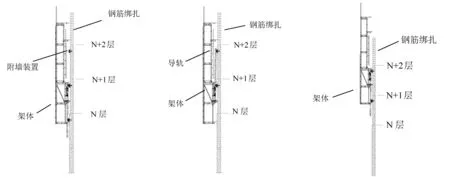

模板与架体相对固定,实现架体与导轨的互爬;利用悬挂滚轮装置,实现模板的水平进退[4-8]。这样,操作简便灵活,爬升安全平稳、速度快,模板定位精度高,施工过程无需其他起重设备。爬升示意图如图4所示。

(a)第N次砼浇筑后爬模就位 (b)提升N层导轨至N+1层附墙装置 (c)爬模架体提升至N+1层附墙装置

(d)第N+1次砼浇筑后安装N+2层附墙装置 (e)提升N+1导轨至N+2层 (f)将N+1架体提升至N+2层附墙装置

4 爬模-布料机一体化施工方法

4.1 液压爬系统预埋件预埋方式深化设计

深化设计前,埋锥的埋件系统采取先把埋件系统预埋在钢筋上,验收之后合模浇筑混凝土的方法。但进行浇筑混凝土时发现,钢筋时常发生偏移,导致预埋在钢筋上的埋件系统预埋位置不精确,对整个爬模系统的影响相当大。因此,对液压爬模系统的预埋件方式进行了深化设计:将埋件先焊固在钢筋上,之后再固定在开孔的钢模板上。

(1)预埋前准备工作流程

①确保埋件系统各部件(埋件板、高强螺杆、爬锥、塑料锥套、受力螺栓)经过调质处理(达到Rc25-30),并进行探伤,确认无热处理裂纹和原始裂纹后,方可使用。

②安装前,爬锥孔内抹黄油后拧紧高强螺杆,保证混凝土不能流进爬锥螺纹内;爬锥外面用胶带及黄油包裹以便于拆卸;预埋板焊接固定在高强螺杆的另一端,连成一体。

(2)预埋件首次预埋施工流程

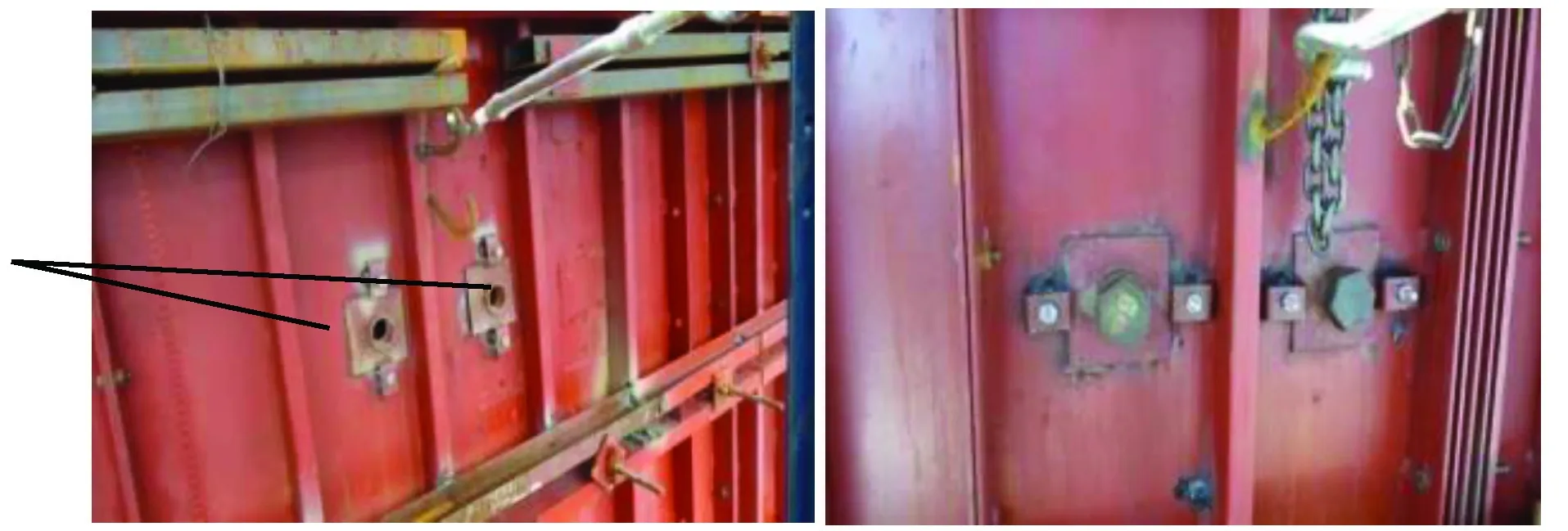

待钢筋绑扎完毕后,确定爬模中心线→将埋件焊固定在钢筋上→当预埋件放好后再用水平尺进行水平校正,校正完对预埋件进行临时加固→在预埋件放置完成后,由专业厂家技术人员进行爬模预埋件检查,如图5所示。

图5 预埋件首次预埋

(3)预埋件标准层施工流程

标准层施工时,在钢模板上开设定位孔洞,埋件固定在钢模板上,如图6所示。

(a)开设孔洞 (b)预埋件预埋图6 预埋件标准层预埋

4.2 液压爬系统机位深化设计

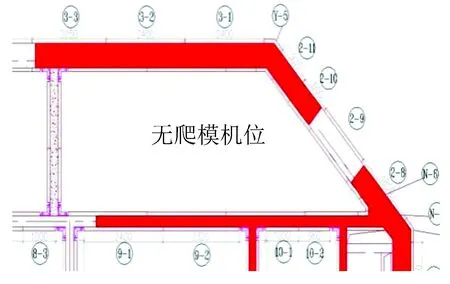

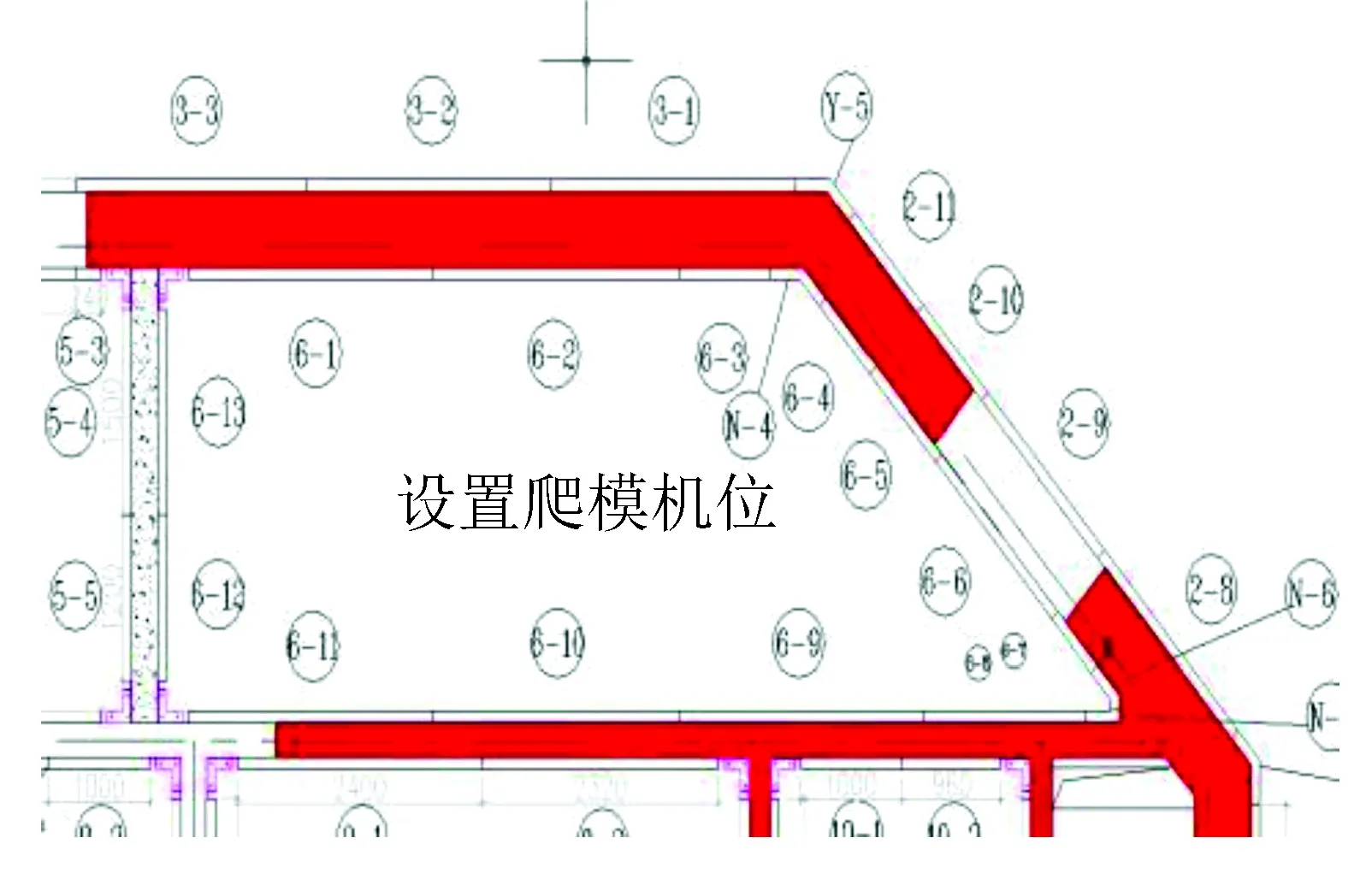

2号楼梯间与2号塔吊位置,因不便设置机位未设置爬模,采用浇筑楼梯后搭支模架支木模方式施工,导致施工效率低,进度慢,且安全系数低。因此,在2号楼梯及动臂塔吊位置增设了爬模系统机位,虽然增加了一定的成本,但在总施工过程可节约人力,加快施工进度,安全性大大提高,如图7所示。

(a)优化前

(b)优化后图7 爬模机位深化设计

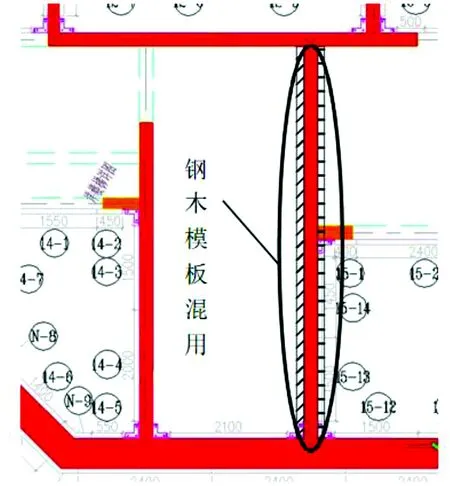

4.3 液压爬系统钢模布置深化设计

优化前,在楼梯位置仅考虑在爬模位置处设置钢模板,但核心筒浇筑垂直度提高存在大量钢木模板混用情况,导致模板加固困难,费时费力,浇筑质量差[9-10]。优化后,在 楼梯剪力墙等其他位置增加钢模板,采用塔吊配合吊装,减少了钢木模板混用情况,加固难度降低,核心筒浇筑垂直度提高。具体如图8所示。

(a)优化前

(b)优化后图8 钢模板布置优化

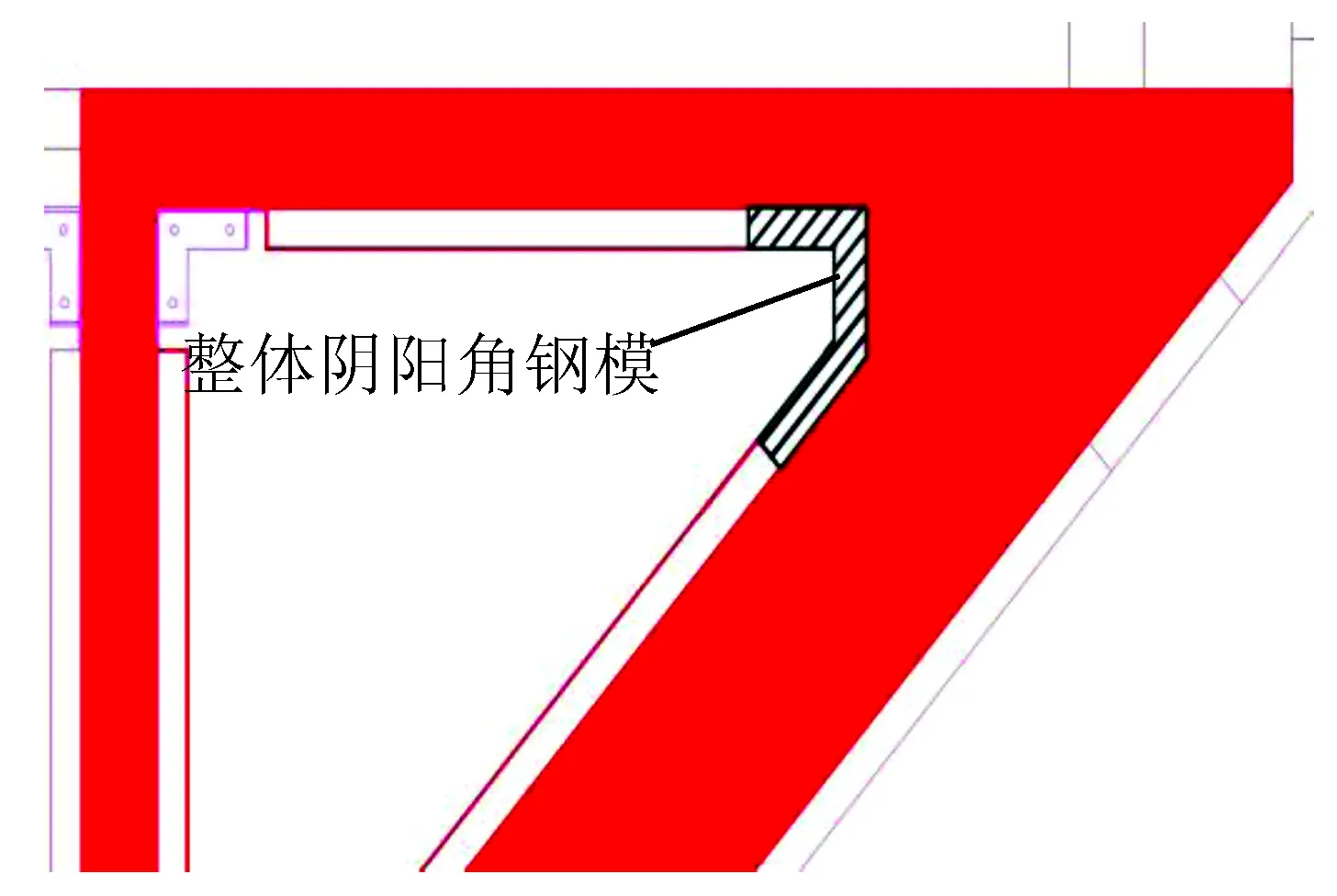

4.4 液压爬系统模板阴阳角深化设计

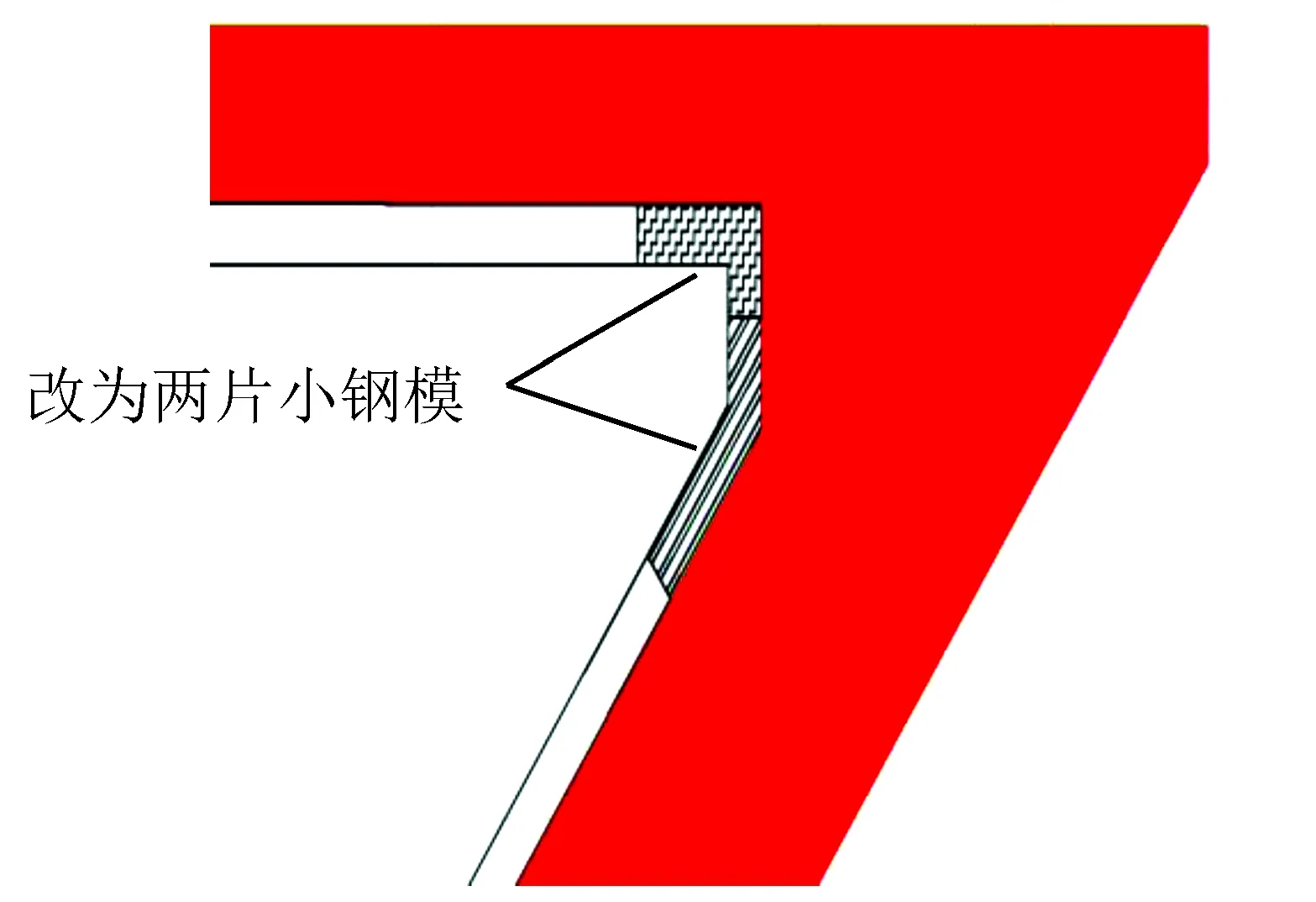

由于该工程为异型八边形结构,存在大量的异型角,结合现场爬模情况,优化前,采用整体阴、阳角钢模,但受作业空间小的影响,合模操作困难。因此,考虑将整体阴、阳角钢模改为两片小的钢模组合而成,避免了钢模拆模合模带来的困难,节约了人工成本及工期,具体如图9所示。

(a)优化前

(b)优化后图9 钢模板阴阳角深化设计

5 深化设计前后效果对比

通过一系列对爬模系统施工管理的深化设计,相较于深化设计前,核心筒液压爬施工体系预埋件的预埋位置更精确,避免了预埋件无法安装的现象出现;对液压爬模的钢模及其阴阳角进行了深化设计,降低了工人安装模板的难度,同时保证了高大剪力墙处的模板安装质量,间接地提高了剪力墙混凝土的成型质量。

6 结论

通过对爬模系统施工技术的深化设计,包括预埋件的预埋方案优化、钢模板位置的优化以及钢模板阴阳角的深化设计,保证了爬模爬升工作的顺利进行,同时保证了剪力墙混凝土的浇筑质量,节约了人力,降低了施工成本,缩短了工期,在总体上协助了工期履约,有广泛的推广价值。