煤制油尾气综合利用技术分析

2021-03-03白明强

白明强

摘 要:在煤制油进行液化的过程中,会产生一定的尾气排放,为了响应国家的可持续发展战略,需要让产生的废气再次使用在生产中,减少对环境的破坏。由于内部具备H2、CO、N2,与烃类等物质,需要合理提升对其的使用。基于此,本文重点分析了煤制油尾气在使用之前的脱碳工艺,以及对该工作产生的影响与优化措施,同时细致地阐述了国内当前對其的利用技术,供参考。

关键词:煤制油尾气;闪蒸槽温度;制氢工艺

引言:在目前看来,油、气资源较少,煤矿多是国内的基本情况,同时煤炭还是国内中、长期发展进步的关键依靠。当下,开展煤制油的项目非常多,根据国家7年前的规划内容,预计在去年煤制油的生产总量能够达到3000万吨,与此同时产出的尾气将会超过4100m3/d。煤制油尾气市场具备非常良好的发展前景。

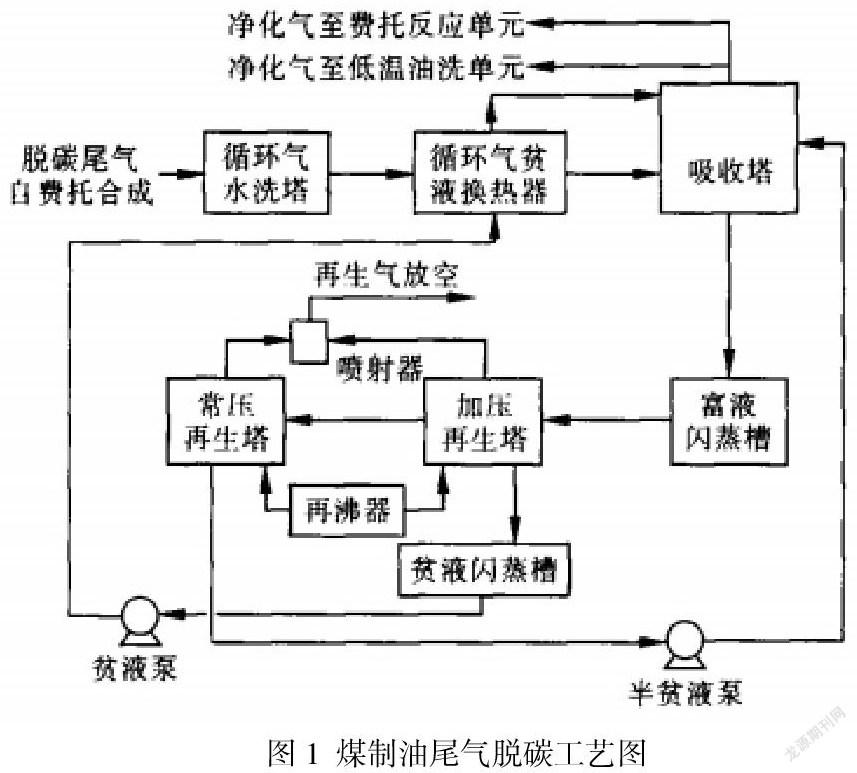

一、煤制油尾气使用前的脱碳工艺

在进行脱碳工作时,使用的原理是:二氧化碳与塔内的碳酸钾溶液在高压强、低温的环境内发生反应,并因此生成碳酸氢钾,通过吸收内部的溶液进入再生塔内部,并在高温度、低压强的环境条件下生成了碳酸钾与二氧化碳,其再经过放空系统向外排放出,碳酸钾便在再生后,重新被循环使用[1]。

二、煤制油尾气的脱碳工艺影响与优化

(一)吸收塔压力

伴随着吸收塔压力值的不断提升。净化气中存在的二氧化碳体积分数呈现逐渐下降的趋势。但吸收塔设备中的压力数值会受到设计、上下游压力等方面的影响,不能在实验的过程中被无限制提升,依据费托反应设备的压力数值显示,最佳的压力为2.469Mpa。

(二)闪蒸槽温度

在正常的情况下,如果提升试验环境的温度,势必会减少在反应过程中使用的时间。但是内部存在的二氧化碳,会在整体的吸收反应过程中,放射一定的热量,过高的温度会导致平衡转化率下降。同时该使用装置在实验的过程中,属于联合操作的类型,再生塔的内部如温度过高,会对吸收工作产生影响,过低的情况下,还会对溶液的再生功能产生破坏,使其没办法进行再生。溶液内部的循环系统测温点相对较多,同时在压力数值不同时,还会产生各异的影响,由于在贫液闪蒸槽内的变化并不明显,还能够对二氧化碳的体积分数发挥决定性作用,为此便将其作为分析温度点[2]。

从图中能够看出尾气值在6.50*105m3/h时,吸收塔的压力是2.469Mpa,在温度为达到98.52摄氏度时,碳酸钾溶液没办法进行再生,吸收二氧化碳的能力逐步降低;在温度高于98.52摄氏度时,平衡转化率下降、二氧化碳体积分数剧增,由此能够看出98.52为最佳。

(三)脱碳尾气量

脱碳尾气数量主要是指进入到吸收塔内部,并且被脱除的气体总量。在吸收塔内部的压力数值达到2.469Mpa,同时贫液闪蒸槽的温度在98.52摄氏度时,脱碳尾气的处理总量最小;在尾气超过6.50*105m3/h时,净化气内部二氧化碳的体积明显增加,超过该时间之后,虽然相应气体的体积依旧在增加,但容易产生塔外的液泛情况。为此整体处理总量不能大于6.50*105m3/h。

(四)活性剂浓度

当吸收塔内的压力在2.469Mpa、贫液闪蒸槽的温度在98.52摄氏度、脱碳尾气6.50*105m3/h、活化剂浓度为68.21g/L的基础上时,随着碳酸钾的浓度不断提高。净化气中的二氧化碳体积分数降低,但浓度过高的碳酸钾会提高使用的成本,还会增加溶液自身密度,从而发生结晶的情况。

由于碳酸钾在高温条件下,会降低对二氧化碳的吸收速率。为了改善该情况可在溶液内部加定量的活化剂,以此加快二氧化碳的吸收、分解速度,在碳酸钾的浓度达到333g/L时,同时伴随着活化剂的浓度提高,净化气中的二氧化碳体积分数降低。

从真实操作数据中能够得出,碳酸钾、活化剂质量浓度在达到321.37与68.21时,净化气内部二氧化碳低至0.17%,从而能够看出碳酸钾、活化剂浓度在324.78g/L为最佳。

三、国内煤制油尾气应用技术

(一)制氢工艺

在当下,国内投产的间接煤油工厂,例如:伊泰鄂尔多斯位置的煤制油工厂,每年能够生产16万吨产品、潞安山西长治的间接煤制油工厂,每年能够生产16万吨等,都通过低温油回收、制氢工艺的方法开展尾气处理工作。通过该方式制定成的方案特点,主要包括使用设备装置简单、投资成本数量低、剩余尾气能够供给全厂的日常使用,为此,该方法主要使用在规模范围较小的煤制油工厂内部。

(二)制氢联合变换

低温油洗及制氢并联合转化变换工艺方法使用目标主要是:对LPS、重烃、剩余尾气制氢等进行回收。该方式的主要操作流程是,先让产出的尾气经过低温油洗程序后,回收内部的重烃与LPS物质,之后再让其经过膜分离后,不具备渗透性质的气体,经过催化氧化的转化工作,成为一氧化碳与氢气。再经过低温度甲醇洗单元净化之后,与渗透性气体一起经过PSA程序,并收集其中的氢气。该方式的主要特点是,能够将剩余尾气内部的碳一化合物、碳二化合物转变成为氢气,经过加工制成的氢气主要使用在F-T合成、油品加工等方面工作装置中,同时该方法在国内在建、拟建的大型、中型煤制油工厂内,能够取得良好的效果[3]。

(三)冷凝分离发电工艺

冷凝分离及制氢并联合燃气发电工艺的主要是为了能够通过回收LPG、重烃、氢气、剩余尾气方面的气体,用于发电工作中使用。主要是通过轻烃回收手段,来达到现实工作中尾气回收LPG与C5+等物质;并利用PSA的变压吸附手段,来对氢气进行回收。LPG与C5+产品、油品精制单位等方面,都需要对其开展进一步的处理,通过将轻组分混合气送达至PSA中,对氢气地开展回收,再将剩余的尾气作为燃气发电的主要材料。该方法更加适用于当下国内处于在建、即将建设的大型、中型煤制油工厂内部。

三、膜分离及变压吸附并联合深冷工艺

在膜分离及变压吸附并联合深冷工艺使用的过程中,不仅是对LPG、重烃、氢气进行回收,還会逐渐进行回收碳一化合物、碳二化合物等相应产品。由于氢气、氮气,一氧化碳一系列气体内部能够被分离出甲烷、乙烯、乙烷、丙烯、丙烷等气体,其在正常压力下的沸点是零下的252.8摄氏度、195.8摄氏度、191.5摄氏度、161.6摄氏度、103.7摄氏度、88.6摄氏度、47.4摄氏度,与42.1摄氏度等,以上组内分离范畴都是在低温的条件下,其需要在概念中依据分级冷凝、闪蒸等手法来完成工作。为能够将工作效率提升,还可使用主机冷凝中低温度分离的方法。为此,通过模拟采用膜分离与处理脱氢的方式,在预冷、中冷、深冷等多个界别的冷凝模式中回收LPG、轻油、碳二化合物与LNG。还能利用液化闪蒸气联合膜分离渗透气的方法,完成PSA制氢工作。

具体工艺手法如下:

在该工艺方案内部设计方案包括了:膜分离及其PSA、脱碳、脱水、轻烃回收、液化等多种工艺手法。原材料第一需要经过膜分离的工艺,在其中提取出大量氢气。之后再利用PSA变压吸附的方法,来将该气体进行提纯工艺,膜分离之后不具备渗透性的烃类气体,在经过脱碳、脱水等工艺之后,完成预冷、中冷、深冷等工艺,多级冷凝回收其中的LPG、轻油、碳二化合物、碳一化合物等,液化之后的闪蒸气,在完成PSA的制氢时,对相应气体进一步提取,剩余的气体均成为工厂发电的主要燃料。

总结:从以上文章中能够看出,煤制油尾气的使用,能够符合国家提出的节能减排、可持续发展的环保要求,势必会在未来的发展中具备良好前景。通过对其的脱碳处理,分析其中存在的影响与解决措施,了解到尾气处理过程中的具备过程与反应,依据国内煤制油尾气应用技术、膜分离及变压吸附并联合深冷工艺的细致讲解,了解到煤制油尾气的经济价值,防止出现资源浪费情况的出现。

参考文献:

[1]崔山山.我国煤制油技术发展现状与产业发展方向[J].山西化工,2020,v.40;NO.185(01):29-31.

[2]步学朋,俞珠峰,王强,等.煤制油化工建设项目技术经济指标与参数研究[J].煤炭科学技术,2020,048(001):120-124.

[3]]谭代福,李昌伦,魏亚军.低油价冲击下煤制油产业发展的思考[J].山西化工,2020,v.40;NO.186(02):28-30+33.