瓷质釉面砖“辊棒印”控制的研究与探讨

2021-03-02罗宏余修亮黄帅招伟培张溪玉易娜曹燕萍龙海仁周燕

罗宏 余修亮 黄帅 招伟培 张溪玉 易娜 曹燕萍 龙海仁 周燕

摘 要:陶瓷釉面砖随着产量不断的提升,吸水率越做越低,伴随而来的就是“辊棒印”的产生。辊棒印的产生在一些凹凸面的仿古釉面砖中还不是很明显,但是在平面亮光的釉面砖产品中,尤其是全抛釉系列产品中,逆光可以看见明显的S形变形。“辊棒印”的视觉效果差,会对产品后期的使用产生不良后果,影响产品铺贴效果,较易产生客诉。本文将分析“辊棒印”的产生原因,针对原因提出在釉面砖生产过程中常用的一些改善“辊棒印”的措施及方法。

关键词:辊棒印;釉面砖;原因分析;改善措施

1 前 言

陶瓷釉面砖“辊棒印”的产生,主要与设备和配方以及生产工艺有关,在设备方面,压机设备、窑炉设备的影响最为重要,压机的压力均匀度,压机底模的纹理,布料格栅刮胶的结构、窑炉的辊棒材质以及辊棒的棒径大小等都会对辊棒印产生影响。配方方面则主要是坯体配方,坯体在高温状态时骨架是否够硬,对辊棒印的产生有较大的影响。工艺方面主要是窑炉的烧成制度,釉料的性能,砖坯进烧成窑的走位等对“辊棒印”的产生也会有一定的影响。本文将会对这些影响因素进行分析讨论,希望可以给读者在生产中改善“辊棒印”缺陷有所帮助。

2 “辊棒印”的产生原因分析

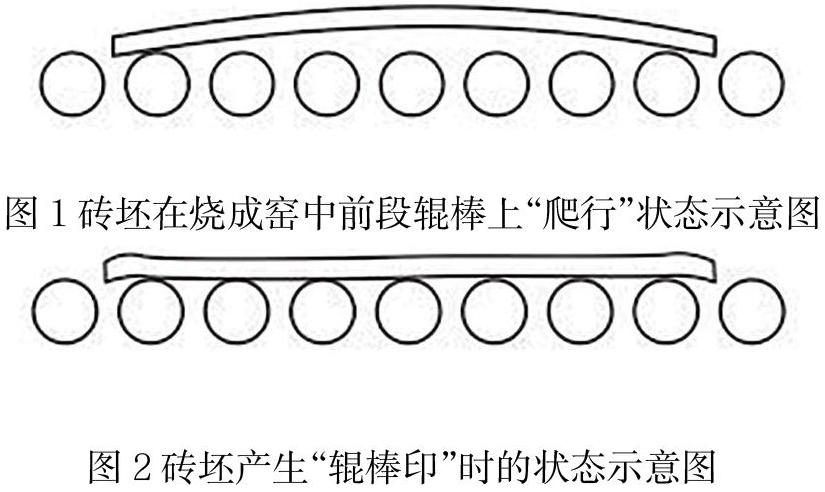

我们一般认为陶瓷釉面砖的“辊棒印”是在烧成工序中产生的,砖坯在烧成工序的中前温段,由于烧成制度及配方的影响,砖坯向上拱起,砖坯在辊棒上“爬行”,当砖坯进入窑炉后段高温区时,砖坯就会软化,软化的砖坯在自身的重力以及辊棒摩擦力的相互作用下,就容易在平行于辊棒的两条边附近产生我们俗称的“辊棒印”缺陷。

3 “辊棒印”的测量评估

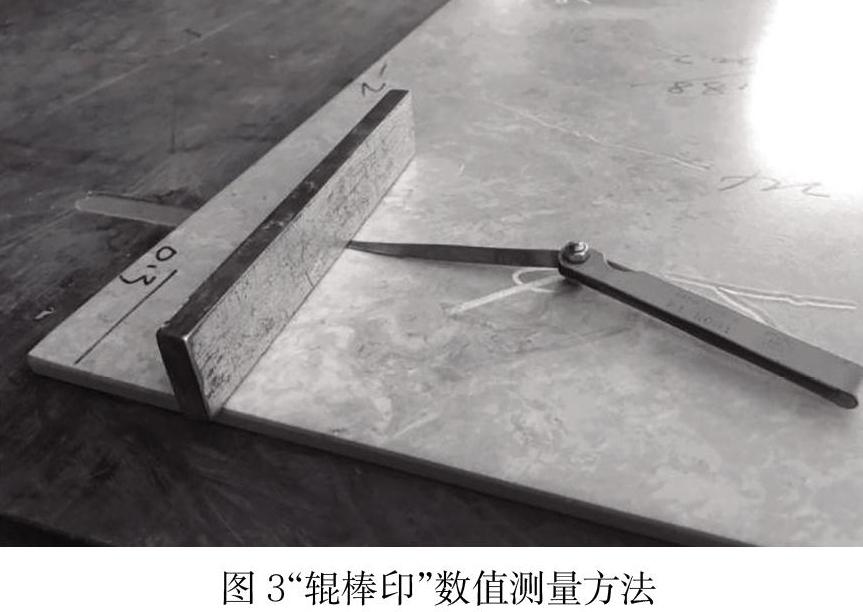

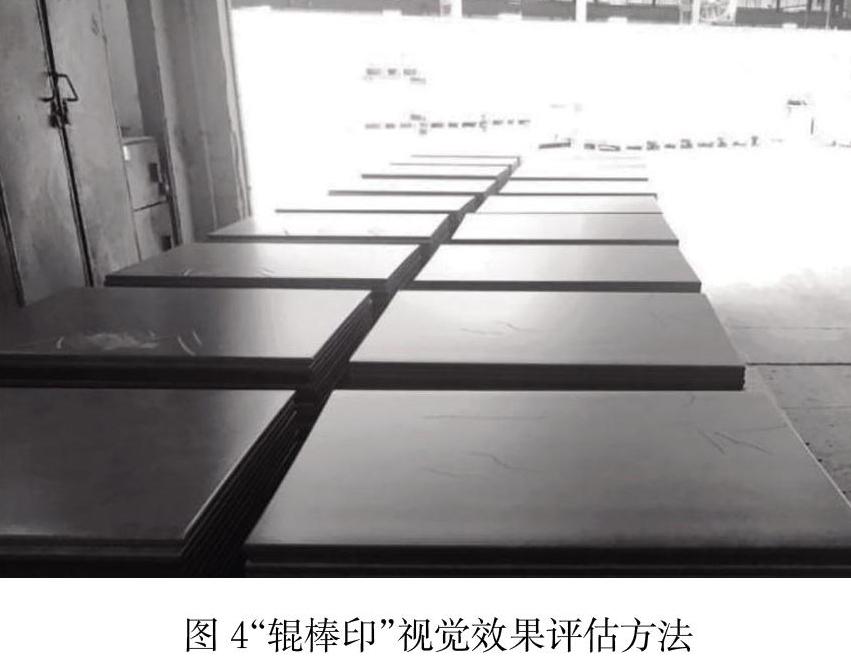

了解了“辊棒印”的产生原因,还需要制定“辊棒印”的测量方法,这样才能更科学地对“辊棒印”的改善效果进行评价。成品砖“辊棒印”一般出现在砖面与辊棒平行的位置。“辊棒印”在产品平行辊棒的前边和后边附近5~10cm处各有一条最为明显。如果坯釉配方与窑炉烧成制度匹配度较差的情况下,产品中间甚至会产生多条近乎等间距的“辊棒印”。“辊棒印”的测量一般采取数据检测和视觉效果两种方式综合评估。数据测量主要是采用一把15~18cm的靠尺,放在砖面“辊棒印”的位置上,用不同厚度的插尺进行测量,数据一般要控制在0.15mm以内,否则视觉效果不佳。数值达标还需要配合视觉效果,“辊棒印”的视觉效果评估,需要将产品放在昏暗的光线环境中,产品介于观察者和亮光环境之间,如可以看到明显的“面包”状,则视觉效果不合格。在“辊棒印”的测量评估中,必须数据指标和视觉效果同时合格,才能满足生产要求。

4“辊棒印”的改善措施

“辊棒印”的改善措施通常可从四个方面入手,首先就是改善砖坯的受力情况,让砖坯整体受力更均匀,尤其需要降低砖坯边缘的受力,减少砖坯边缘弯曲程度。其次是增强砖坯的高温强度,让砖坯的“骨架”更硬,避免砖坯在高温下软化下坠。然后是改善砖坯在中前温段的上凸程度,砖坯上凸程度越小,“辊棒印”就会越小。最后是通过降低砖面的光泽度,从而改善砖坯的视觉效果。以下的措施就是从这四个方面分别进行详细的阐述。

4.1调整砖坯的走位

高强度、低吸水率的陶瓷砖产品具有更好的物化性能,所以高品质的陶瓷砖一般吸水率都会要求满足“双零”要求,即吸水率小于0.1%,甚至有的厂对吸水率的要求为小于0.05%。超低的吸水率,就必须要求砖坯具备较好的烧结程度。砖坯在窑炉的烧成区的最高烧成温度和保温时间的控制十分重要。较高的烧成温度和较长的保温时间可以較好的保证较低吸水率的实现,同时也使砖坯在窑炉烧成区的软化程度加剧,更容易产生“辊棒印”。在不考虑坯釉配方和窑炉烧成制度的不合理等因素,为了改善“辊棒印”的效果,可以采取侧位入窑和错位入窑的方式,在一定程度上可以改善“辊棒印”的视觉效果。

侧位入窑,就是将砖坯调整一定的角度入窑,转角不大于45°,侧位入窑需要根据窑炉的宽度、辊棒的间距、每排进砖的数量等因素综合考虑。根据杠杆原理:砖坯前后平行于辊棒的两边边缘,受到重力G的作用,力臂为L,力矩=G(重力)XL(力臂),由于力臂的距离变化是不大的,当转角越小,砖坯的重力G越大,砖坯边缘的力矩就越大,砖坯边缘下坠的程度就越大。所以在窑炉宽度允许的前提下,转角越大,砖坯下坠程度就越小。

错位入窑,就是调整同一排砖入窑的前后距离。由于辊棒受热变形,尤其是在高温烧成区,高温使辊棒软化,同时辊棒受到自身重力和砖坯重力的作用,导致辊棒易弯曲。当砖坯并排进窑时,由于坯体收缩,导致砖坯前后排有一定的间距,当辊棒前排砖刚离开时,后排砖如果未及时跟上,辊棒由于失去砖坯载重,棒身反弹,会导致后排砖由于辊棒弹力导致“辊棒印”加重。错位入窑就可以很好的避免辊棒反弹导致的“辊棒印”,由于辊棒时刻都有砖坯负载,就可以避免“失重”导致的辊棒反弹。错位入窑的方式常见的有两种,一种叫中间错位,另一种叫阶梯错位,不同的错位调节方式要根据具体的砖形选择使用。

4.2坯体配方的调整

在低吸水率瓷质釉面砖的生产中,坯体配方的调整对釉面砖“辊棒印”的改善至关重要,窑炉烧成温度的测温环温度我们一般会控制在1150~1170℃之间。首先从化学成分上分析,AL2O3的主要来源是坭,也就是专业书中说的粘土。粘土是形成莫来石晶相的主要来源,莫来石晶体具有较高的高温强度,一般来说氧化铝含量越高,坯体骨架越硬,对“辊棒印”的控制会更好。在实际的产业化中,我们还需考虑产量、氧化性能、坯体强度、燃耗成本、原料品质、运输距离等因素,根据生产经验,釉面砖的坯体AL2O3含量一般控制在18%~21%,可以满足大部分高品质釉面砖的生产需求。K2O和Na2O一般作为助溶剂,氧化钾和氧化钠一般都是通过钾、钠长石的形式以砂和石粉类原料的方式引入。钠长石助熔效果好,但由于始熔点低,高温粘度小,且烧成范围较窄,随温度的变化,高温粘度变化较大,更容易引起“辊棒印”变形。钾长石相对钠长石而言,高温粘度大,熔融范围宽,有利于控制砖坯的变形缺陷。一般在配方中,钾含量控制在2.8%~3.5%之间,钠含量控制在1.2%~1.8%之间,是比较理想的,既可以实现较好的助熔效果,同时砖坯也能保持一个较好的高温粘度。CaO和MgO同样也是作为助溶剂,在坯体配方中,氧化钙的助熔效果十分显著,一般很少单独引入,都是通过含钙质的原料附带引入,氧化镁则通过滑石的形式引入,助熔的同时可以较好的拓宽烧成范围。氧化钙和氧化镁能明显的降低坯体始熔点,降低高温粘度。虽然氧化钙和氧化镁的含量少,但对“辊棒印”的影响甚至比氧化钾和氧化钠要明显的多,一般在坯体配方中,氧化钙含量控制在小于0.7%,氧化镁含量控制在小于1.4%,可以较好地降低产生“辊棒印”的概率。

坯体配方的调整还需要特别重视原料的选择。上文中提到了粘土是形成莫来石晶体的主要来源,莫来石晶体物化性能稳定且拥有较高的高温强度,交错贯穿在坯体中,可以形成砖坯的“骨架”,提升磚坯的机械强度和热稳定性,对改善“辊棒印”有较大的帮助。广东产地的黑坭和水洗高岭土属于高岭石类粘土,结晶程度比较好,在配方中使用更容易形成莫来石晶体。然而一些晶型发育不完全的微晶高岭石类粘土原料,结晶程度差,易产生较大变形,所以要尽可能避免或减少使用量。高铝类原料的使用,尽量减少铝矾土的使用,这一类原料,虽然铝含量特别高一般在35%~50%之间,但由于其颗粒细,腐殖质等有机物含量大,氧化性能,结晶性能都特别差。煅烧铝土虽然改善了其氧化性能,但由于经过煅烧的铝土失去了活性,且耐火度又高,颗粒度粗,很难较好的形成莫来石晶体。为了提升坯体铝含量,较多的使用煅烧的铝土和低温砂搭配,会导致坯体低温料过烧的同时,高温料却还没有完全熔融,“辊棒印”明显且易产生后期二次变形。所以在坯体配方的调整中,除了要看化学成分,也要特别关注原料组成,尽量使用中温砂,减少煅烧的铝土泥与低温砂的使用量。

4.3窑炉烧成制度的调节

俗话说“生于配方,死于窑炉”,可见窑炉的烧成制度对陶瓷制品的影响是十分重要的。上述釉面砖的砖坯在窑炉中的“行走”状态,砖坯在中前温段,主要受到温度的影响,砖坯处于上凸的状态,在辊棒上向前“爬行”。砖坯在700℃前,砖坯主要发生的是吸附水和结合水的脱水反应,脱水过程中水分带走的热量从砖底传向砖面再被抽烟风机排出。导致砖面的温度高于砖底,砖坯由于热胀冷缩,使砖坯呈上凸状。700~1050℃之间,砖坯主要发生氧化还原反应,坯体发生较大收缩,如果此时砖坯表面的釉料始熔点偏高,或是膨胀系数过小,会导致坯体砖形上凸变大。砖坯在中前温段的砖形越凸,会导致在烧成区坯体软化后的“辊棒印”越严重。为了改善窑炉对砖坯“辊棒印”的影响,可以通过在窑炉的中前温段增加面枪数量,提升窑炉中前段的砖坯表面温度,加快釉料的熔融速度,减少砖坯上凸的程度。同时也可以适当的增加窑炉中前段的底抽开度,增加助燃风,减少喷枪开度等方式,延缓砖坯的收缩速度,从而降低砖坯在窑炉中前段的上凸程度。一般都可以对“辊棒印”的改善起到一定的积极作用。

窑炉烧成区域的温度调节需要尽量减少波动,在此阶段尽量减少面枪燃料的压力大幅变化,由于坯体在这个阶段已经开始软化,面枪烧成区最后几个区建议以保温为主,如果窑炉不够长的,甚至可以采取烧成区最后1-2个区关枪保温的方式,让砖坯平稳过度。底枪可以适当的增大一些压力,使砖坯不容易下坠,改善砖坯“辊棒印”的产生。

4.4窑炉辊棒的选择

窑炉辊棒的选择一般主要关注的是辊棒的材质与辊棒的直径。窑炉从预热带、氧化带、烧成带再到急冷带,比较常规选用的是氧化铝材质的陶瓷辊棒。氧化铝材质辊棒中的氧化铝含量决定了辊棒的高温弯曲强度,一般氧化铝含量越高,高温弯曲强大越大。在预热带和氧化带,辊棒主要关注室温弹性模量,抗高温蠕变性能,抗弯曲性能、抗断裂性,以及致密度等性能。简而言之就是重点关注低温时的韧性。烧成带则需要辊棒满足高温强度高,高温负荷大,高温抗蠕变性能强,韧性好,致密度高,高温弹性模量大,也就是要重点关注高温时,辊棒的硬度和韧性。在急冷带则需要辊棒满足热膨胀系数低,耐急冷风冲击性强,弹性模量大,耐急冷急热性好。这一区域的关注点主要是辊棒强度和抗热震性。不同的区域对应的辊棒性能要求有所差异,要根据窑炉的烧成制度选择符合要求的辊棒。

窑炉急冷段对砖坯“辊棒印”的控制也是比较重要的。砖坯从烧成区进入急冷区,一般从止火温度至700℃之间,坯体液相还比较多,砖坯自身强度还不够硬,当辊棒弯曲不平的时候,极易加剧“辊棒印”的产生。碳化硅复合辊棒具备较大的弯曲强度及硬度,较好的抗热震性能,也经常应用到窑炉的急冷带中,对辊棒印的改善能起到一定的改善作用。

辊棒的直径直接影响的是辊棒间距,间距越大越容易产生“辊棒印”,所以选择直径越小的辊棒,原则上对辊棒印的改善是有帮助的。但同时选择辊棒的直径时,还需要考虑到辊棒的承重能力。当承重不够时,辊棒弯曲严重,断裂频繁也是不利于“辊棒印”的控制及产业化的需求。现在较好的方式,一般是用高铝材质的辊棒替代低铝材质的辊棒,然后将辊棒的直径改小,由于高铝材质的辊棒拥有更好的承重能力以及弹性模量,即使将直径改小,也具备与普通大辊棒一样甚至更好的性能,也就是行业内俗称的短棒密排,对“辊棒印”的改善有大的帮助。

4.5釉料配方的选择

行业内比较主流的观点,一般认为釉料的配方对“辊棒印”的影响比较小,只要坯釉的膨胀系数能基本匹配,使砖坯变形不要过于凸或者凹,釉料配方就基本上被认为是合适的。但是釉料的膨胀系数,高温粘度,表面张力,始熔点对砖坯的烧制过程中的状态是有影响的。釉料的膨胀系数越大,高温粘度越大,表面张力越大,始熔点越低,都有利于砖坯在中前温段的行走时的状态不至于太拱。

在全抛釉产品的底釉配方选择中,如果使用了过多的煅烧氧化铝粉和煅烧土来提高铝含量的话,氧化铝和煅烧土经高温煅烧后在窑炉中温段收缩来得比较晚,底釉不收缩,而此时的坯料收缩大就会造成砖在窑炉的中温段很拱,所以我们要尽量减少中温段区域,目的是减少砖在中温段拱着爬行太久而影响砖形和辊棒印。有一些釉料公司根据石英晶型转变的规律,配方中加入大量的石英,煅烧土和煅烧氧化铝,再通过锂瓷石降温,使底釉的铝含量35%以上,硅含量56%以上,得到了较高膨胀系数的底釉配方,虽然成品砖的变形不大,但由于中温段变形比较拱背,导致成品砖的“辊棒印”还是比较明显。所以在制定全抛釉底釉配方时应选用铝高而钾钠含量又不高的长石粉,减少石英和煅烧土的用量,尽可能控制煅烧氧化铝粉的用量。

4.6釉料光泽度对“辊棒印”的影响

釉料光泽度对“辊棒印”的视觉效果也有一定影响。在仿古砖的产品中,水刀喷釉工艺的产品相比淋釉工艺的产品的釉面平整度差,由于釉面不平,砖面会产生不规则的漫反射,光泽会有一定下降,对“辊棒印”的视觉效果有一定的改善。通过对比试验发现,亮光釉比哑光釉相对“辊棒印”的视觉效果更敏感。经过多次不同光泽度釉料的对比试验分析,发现釉面光泽在5度范围以内的产品,原先明显的辊棒印痕迹,视觉效果有较大的改善。虽然调整釉料的光泽度不能从本质上改善“辊棒印”的数值,但可以对视觉效果进行一定掩盖,在一定程度上起到了改善“辊棒印”的效果。

4.7模具底纹的选择

“辊棒印”产生的本质主要还是坯体高温强度不够,坯体软化导致变形缺陷。软化的坯体有时会透出坯体底纹纹理,如果坯体底纹纹理与“辊棒印”的痕迹一致且有规律,就会加剧“辊棒印”的痕迹。所以采用无规律的乱纹会比有规律的纹理更好。

4.8压机布料调节

一般“辊棒印”主要出现在砖坯前后边边缘,各一条比较明显的痕迹。由于砖坯的厚度越大,坯体高温强度越大,越难产生变形扭曲。于是我们通过减薄压机格栅刮胶两头的厚度,使砖坯前后边的粉料布料厚度增加,致密度提升。从而使“辊棒印”的检测数值可以有所改善。我们通过试验,曾经通过将砖坯前后边的布料厚度提升0.1mm,加厚布料的宽度约10cm左右,将原本的辊棒印的数值从0.2mm提升到0.15mm以内。通过牺牲砖坯厚度的均匀度,改善“辊棒印”的数值,可以在应急的时候临时使用,方便快捷。

5 结 语

从陶瓷行业整体的环境看,供过于求的产量,环保要求收严,煤转气的大趋势,以及日益竞争激烈的市场形势,导致好的原材料供应不足。同时为了降低产品成本,产量逐年提升。也是导致产品的“辊棒印”缺陷日益严重的客观原因,所以要重新审视行业的发展方向,从提升产量尽快转变到提升品质中来。“辊棒印”的产生基本上是从低吸水率的釉面砖诞生就已经有了,随着人们对陶瓷砖产品的品质要求越来越高,改善“辊棒印”缺陷的需求日益强烈,陶瓷砖制造企业已经开始重视研究改善“辊棒印”的方法。随着生产技术的进步以及生产实践经验的不断积累,从多方面都提出了有效的改善措施。俗话说“打铁还需自身硬”,在釉面砖“辊棒印”缺陷的控制中,我认为坯体配方的控制最为重要,只有自身“骨架”够硬,再配合窑炉及釉料的调节,才能真正较大程度的改善“辊棒印”缺陷。但是由于辊道窑的生产方式,“辊棒印”想要彻底消除,考虑到原料及生产成本等诸多客观因素,预计现有的技术还是有非常大的难度,也希望日后可以有更多创新的方法,可以对“辊棒印”进行持续的改善。

参考文献

[1] 王华明.“砖直就是硬道理”!釉面砖砖形、辊棒印如何控制?[N].陶城报,2019.4.

[2] 卢锦葵等.分析坯釉配方及烧成对辊棒痕的关系与直接影响[Z].陶醉瓷讯,2018.8.20.