某制冷机房氨气泄漏时气流组织优化分析

2021-03-02张倩茹赵文萱职承强黄奕翔

张倩茹 张 旭 叶 蔚,2 赵文萱 职承强 黄奕翔 马 进

(1 同济大学机械与能源工程学院 上海 201804; 2 同济大学工程结构性能演化与控制教育部重点实验室 上海 200092; 3 华商国际工程有限公司 北京 100069)

氨(R717)是一种天然制冷剂[1],因具有良好的热力学性能,且尚未发现对大气层有不良效应,在制冷技术的发展进程中,具有重要的作用。氨具有制冷效率高、能效系数大、热物性好、价格低廉、自然环保等优势,作为大型制冷系统的制冷工质性价比非常高[1-3]。在氨制冷车间生产运行中,设备之间由高压管道相连,由于管道内部长期处于高压环境或存在焊接质量缺陷,在管道的焊口处容易发生泄漏[4-6]。氨气具有毒性和易燃易爆性,一旦发生泄漏,将会对周围的环境以及人员造成难以挽回的损失和伤害[7]。近年来,我国涉氨行业的安全生产事故时有发生[8-9]。在较高温度下,氨和空气混合物体积浓度达到一定的浓度时遇明火可引起爆炸。氨气具有毒性,能灼伤皮肤、眼睛、呼吸器官的粘膜,人吸入过多会引起肺肿胀,以至死亡。当氨在密闭空间的质量分数达到4.2×10-4时,接触时间超过30 min会造成永久性伤害[2]。

通过实验的方法来研究氨制冷机房泄漏的场景有一定的难度。由于计算流体力学(CFD)方法可以模拟复杂湍流流动的气体扩散过程,可对有害气体泄漏扩散进行风险评估及气流组织优化,因此被广泛应用于氨制冷机房泄漏的研究中[2, 10-14]。

在氨制冷机房内部的氨扩散研究方面,董晓强等[2]采用Fluent软件对无通风及上下通风情况下的制冷机房氨气低压储罐泄漏扩散进行了数值模拟,对报警器位置及风口位置给出了建议。王国涛等[5]针对氨制冷车间管道焊口易发生氨气泄漏的问题,研究了制冷压缩机和冷凝器之间管道焊口位置不同裂口方向对氨气泄漏扩散特性的影响。王迪等[6]以某氨制冷机房为研究对象,采用CFD方法研究了氨制冷压缩机高压排气口管道和低压吸气管道在长期运行中存在的制冷剂泄漏问题,研究了垂直向上、水平背风和水平迎风方向泄漏时氨气的扩散特性,以及泄漏方向对报警器安装位置和易燃易爆区域的影响。上述研究均针对实际氨制冷机房的设备泄漏进行研究,并且考虑了房间下部障碍物的影响。根据氨气物理性质,位于建筑顶部的障碍物很有可能对氨气的扩散及排除有一定的影响,因此亟需对此进行研究。

本文以某氨制冷机房为研究对象,采用CFD的方法研究了制冷剂突发大量泄漏时不同气流组织的通风效果,考虑了室内底部和顶部障碍物的影响,对事故条件下氨制冷机房的排风口位置和进风口位置提出了建议。

1 研究对象及障碍物形式

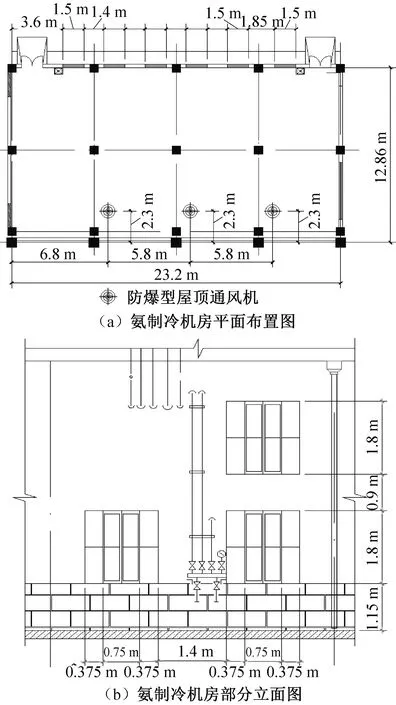

图1 氨制冷机房通风口位置及尺寸

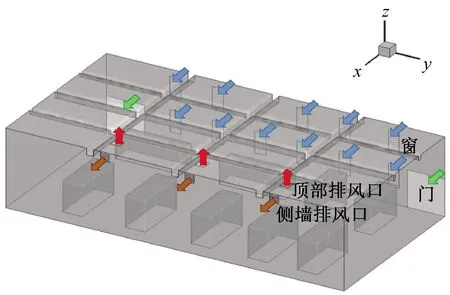

图2 氨制冷机房简化三维模型

本文研究的氨制冷机房各通风口位置及尺寸如图1所示。在氨制冷机房的一侧墙上有两扇门,分布在墙的两端。同一侧的墙上共有11扇窗。每扇门和窗均可独立开启或关闭,作为房间机械通风的进风口。原排风口为设置在厂房顶部的3个排风口,在研究中将其简化为方形排风口,且在离排风口较近的侧墙上增加不同高度的排风口以进行对比。侧墙排风口上沿距离屋顶的距离分别为0、0.1、0.2 m。

该氨制冷机房的简化三维模型如图2所示。机房内部地面上分布有4个压缩机、3个氨液循环泵、1个储氨器和1个排液桶。机房顶部在横向和纵向的结构梁交叉处形成凹槽。由于压缩机2非正对于任何进风口和排风口,相对其他设备更不利于污染物排除,因此选取压缩机2的上表面中心位置作为污染源的泄漏位置,如图2中圆点位置所示。

2 研究方法

2.1 泄漏量计算

本文将氨制冷机房内压缩机排气管道的泄漏过程看作小孔持续泄漏,认为泄漏过程容器内部压力不随泄漏时间变化,泄漏过程为等熵过程,因此氨气泄漏速度可视为匀速[15-17]。

气体从孔口泄漏时的速度与流动状态有关,因此计算泄漏量时,首先要判断气体流动属于临界或超临界状态还是亚临界状态[6, 18]。

以临界压力比(critical pressure ratio,CPR)作为判据:

(1)

式中:κ为定熵指数(绝热指数),取值1.334。

当pa/p0

当泄漏口为临界或超临界状态时,出口流速v1的计算方式为[6, 18]:

(2)

当泄漏口为亚临界状态时,出口流速v1的计算方式为[6,18]:

(3)

式中:Rg为气体常数,489.06 J/(kgK);φ为流量系数,管道焊口泄漏可看成小孔持续泄漏,取值0.9;T0为管道内气体温度,K。

对于压缩机的低压吸气管道工况,T0=252 K,p1=0.103 MPa,计算可得氨气泄漏为亚临界状态,泄漏速度为62.5 m/s,与当地音速之比为0.176。对于速度与当地音速之比远低于1的流动现象,CFD的方法较为有效[19]。故采用CFD的方法对低压吸气管道的泄漏场景进行研究。由于本研究主要针对气流组织的优化,因此在研究中忽略制冷剂的相变及温度变化,假设为等温工况。

2.2 模拟工况设置

本文对氨气泄漏的模拟分为两个阶段。第一阶段为氨气泄漏发生后、应急通风启动之前的工况。由于机房在平时运营阶段的通风换气次数较小,对大量的泄漏扩散影响也较小,因此在泄漏阶段不设置机械通风。第二阶段为报警器检测到氨气的体积浓度超过0.015%[20],启动事故通风之后的工况。假设报警器启动之后,紧急停止各机组的工作,泄漏停止,开启事故通风。报警器设置在机房顶部的中心位置。事故通风的换气次数为12次/h,总排风量为21 427.2 m3/h。

本文研究了不同排风口和进风口对污染物排除效果的影响。排风口包括顶部及侧墙不同高度共4种形式,进风口包括窗和门的若干组合形式,如图3所示。

图3 氨制冷机房气流组织示意图

事故通风阶段的所有数值模拟工况如表1所示。通过工况1~工况4可以对比排风口在顶棚和侧墙的排污效果,以及侧墙排风口3个高度的排污效果。通过工况1和工况5~工况8可以对比进风口位置对房间排污效果的影响。

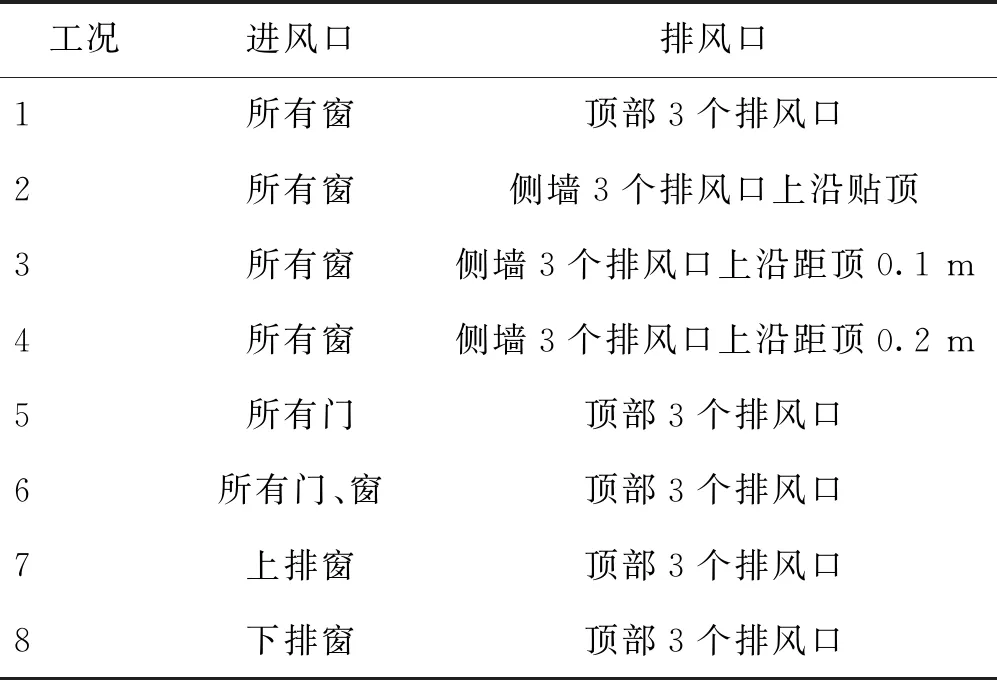

表1 事故通风数值模拟工况

2.3 数值模拟设置

采用商业软件ANSYS Fluent进行数值模拟研究。因为Realizablek-ε模型为湍流黏度增加了1个限制条件公式,并为耗散率增加了传输方程,对旋转流动、流动分离及复杂二次流均有更好的实现,对平板和圆柱射流发散比率有更精准的预测,因此选用Realizablek-ε模型作为湍流模型。压力与速度耦合算法为SIMPLE算法。压力相离散格式为二阶格式,动量及能量项离散格式为二阶迎风格式,湍流项离散格式为二阶迎风格式。

氨制冷机房的网格划分采用结构化网格和非结构化网格结合的方式。压缩机上方区域在污染源出口附近,浓度梯度较大,因此这部分采用结构化网格。除了污染源附近的区域,其他部分为非结构化网格,如图4所示。

图4 氨制冷机房网格划分

3 数值模拟结果

3.1 氨气泄漏阶段

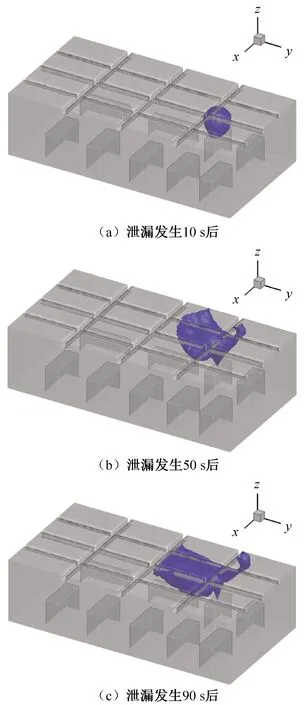

当室内无通风时,门窗紧闭,由于动量和浮力的共同作用,氨气自泄漏口喷出后,向上运动。图5所示为泄漏发生后不同时刻氨气体积浓度为0.015%的等浓度面。

图5 氨气泄漏后不同时刻NH3体积浓度为0.015%的等浓度面

由图5可知,起初氨气向上运动并到达房顶高度,然后在屋顶附近向周围扩散。当泄漏发生90 s后,该等浓度面到达房顶的中心处。即如果整个空间设置一个报警器,且放在房间中心处的屋顶时,在泄漏发生90 s时报警器会发出警报。由图5还可知,氨气在y方向的扩散比x方向距离更远,这是由于顶部的梁在y方向的跨度大于x方向,而当氨气抵达屋顶之后,梁对氨气的扩散有一定的阻碍作用。

3.2 排风口位置及高度对氨气排除的影响

在研究排风口位置的影响时,进风口的位置固定为开全部窗(不开门)。图6所示为通风120 s后不同排风口位置工况的NH3浓度分布云图。

图6 事故通风120 s后不同排风口工况NH3浓度分布云图

由图6可知,在通风120 s后,质量分数超过4.2×10-4的区域只存在于梁间凹槽处。对比排风口在顶部和排风口在侧墙3个高度的排风口工况,可知4种工况的浓度分布相似,没有明显的差异。说明在进风口的位置为开全部窗(不开门)的情况下,排风口置于顶部和侧墙距顶0~0.2 m范围内对房间浓度分布的影响较小。

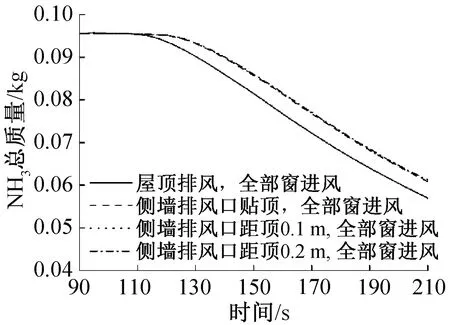

图7所示为各工况下NH3质量分数超过4.2×10-4区域的体积随时间的变化。图8所示为各工况下室内NH3总质量随时间的变化。

图7 不同排风口情况下NH3质量分数超过4.2×10-4区域的体积随时间的变化

图8 不同排风口高度工况室内NH3总质量随时间变化

在通风启动后,由于机械通风气流的作用,初始阶段污染物尚未到达排风口位置,室内NH3总质量有短暂保持不变的状态,高浓度区域体积增加。经过短暂时间后,污染物到达排风口,NH3总质量开始下降,高浓度区域的体积也开始下降。由于顶部的排风口更接近污染源,因此顶部排风口情况下,总体污染物质量更早开始下降,但下降速率相同。侧墙三个高度的排风口的排污效果几乎没有差异。

3.3 进风口位置对氨气排除的影响

在研究进风口位置时,排风口的位置固定为顶部排风。在本研究对象中,窗的总面积和门的总面积相差较小,为4.8%。因此当进风口的面积相近时,仅开门和仅开窗导致的不同通风效果可以反映气流组织的作用。

当同时开门和窗时,窗的进风量占总风量的49.7%,门的进风量占总风量的50.3%。图9所示为仅开门和同时开窗开门时不同时刻的污染物分布。由图6(a)和图9可知,对比不同进风口的情况,通风120 s后,仅开窗工况的空间内浓度由下至上形成规律的分层,且高浓度区域最小。仅开门工况的高浓度区域最大,而且在较远截面上出现了更大的高浓度区域,说明开门加剧了y方向污染物的扩散。同时开门和窗的工况介于上述二者之间。

图9 事故通风120 s后不同进风位置工况NH3浓度分布云图

图10 不同进风位置工况NH3质量分数超过4.2×10-4区域的体积随时间的变化

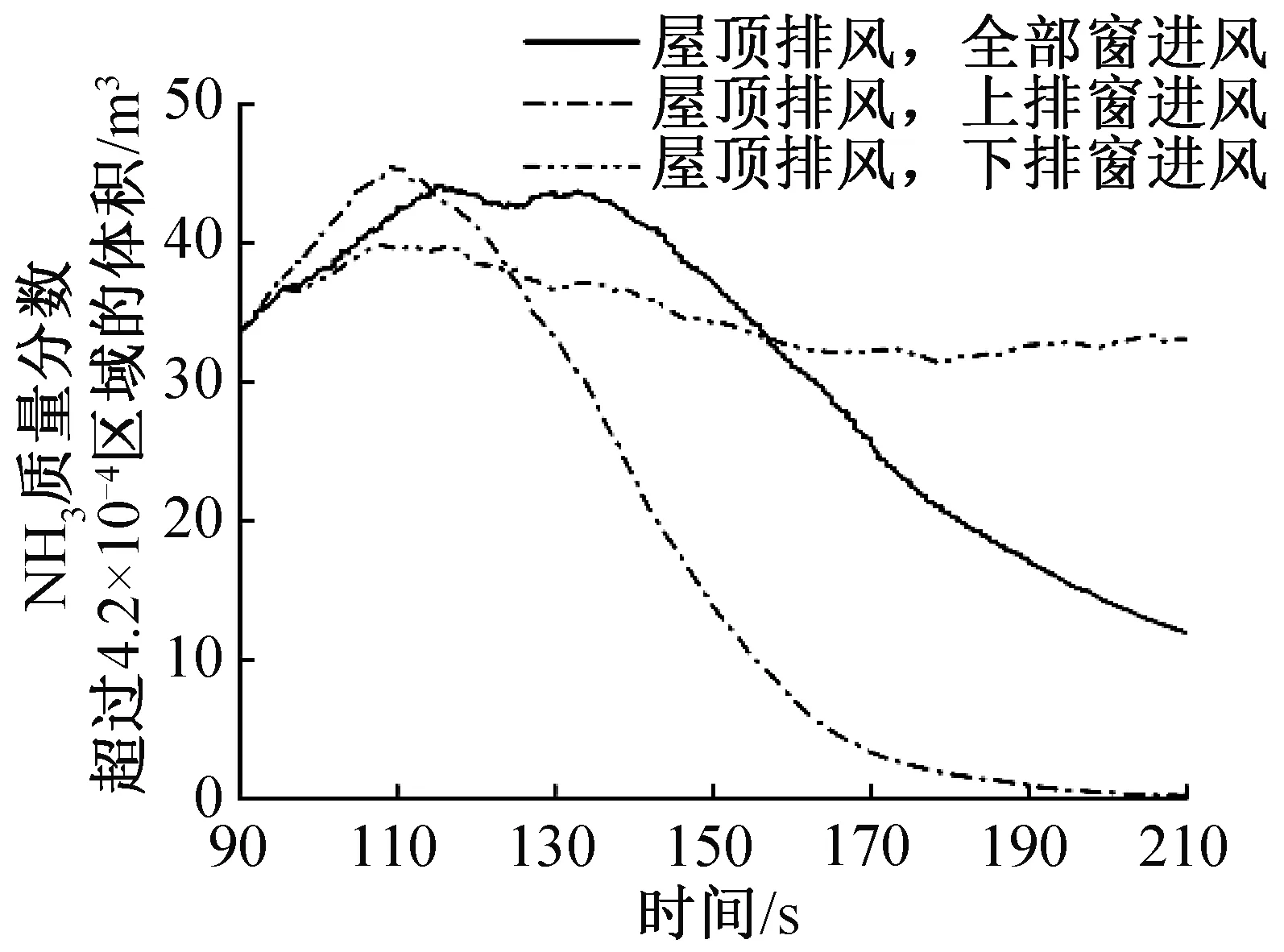

图10所示为各工况质量分数超过4.2×10-4区域的体积随时间的变化。图11所示为各工况室内NH3总质量随时间的变化。

图11 不同进风位置工况室内NH3总质量随时间变化

室内NH3总质量在短暂的保持不变之后开始下降,而高浓度区域的体积则在短暂上升之后开始下降。仅开窗的工况NH3质量分数超过4.2×10-4区域的体积以及室内NH3总质量均下降最快,仅开门的工况下降最慢。这是由于开门气流从房间的两头进入,到达污染物聚集处较慢,将污染物带至排风口处的时间较长。而仅开窗的工况气流从房间中间部位进入,能直接到达污染物聚集处,并将其带至排风口处。综上所述,当开窗总面积和开门总面积接近时,开窗对污染物排除的效果更好。

图12所示为排风口在房顶,仅开上排窗和仅开下排窗时不同时刻的污染物分布。当全部窗开启时,上排窗的进风量占总风量的45.45%,下排窗的进风量占总风量的54.55%,下排窗的进风量略高于上排窗。

图12 事故通风120 s后不同开窗位置NH3浓度分布云图

由图6(a)和图12可知,上排开窗对于局部高浓度区域的消除效果显著,通风120 s后,即使是房间顶部梁间凹槽处的浓度也显著下降,整个房间内质量分数超过4.2×10-4的区域仅有0.22 m3。开下排窗对于局部高浓度区域的消除效果较差,通风120 s后仍有大量高浓度区域聚集在远离排风口一侧的梁间凹槽附近。

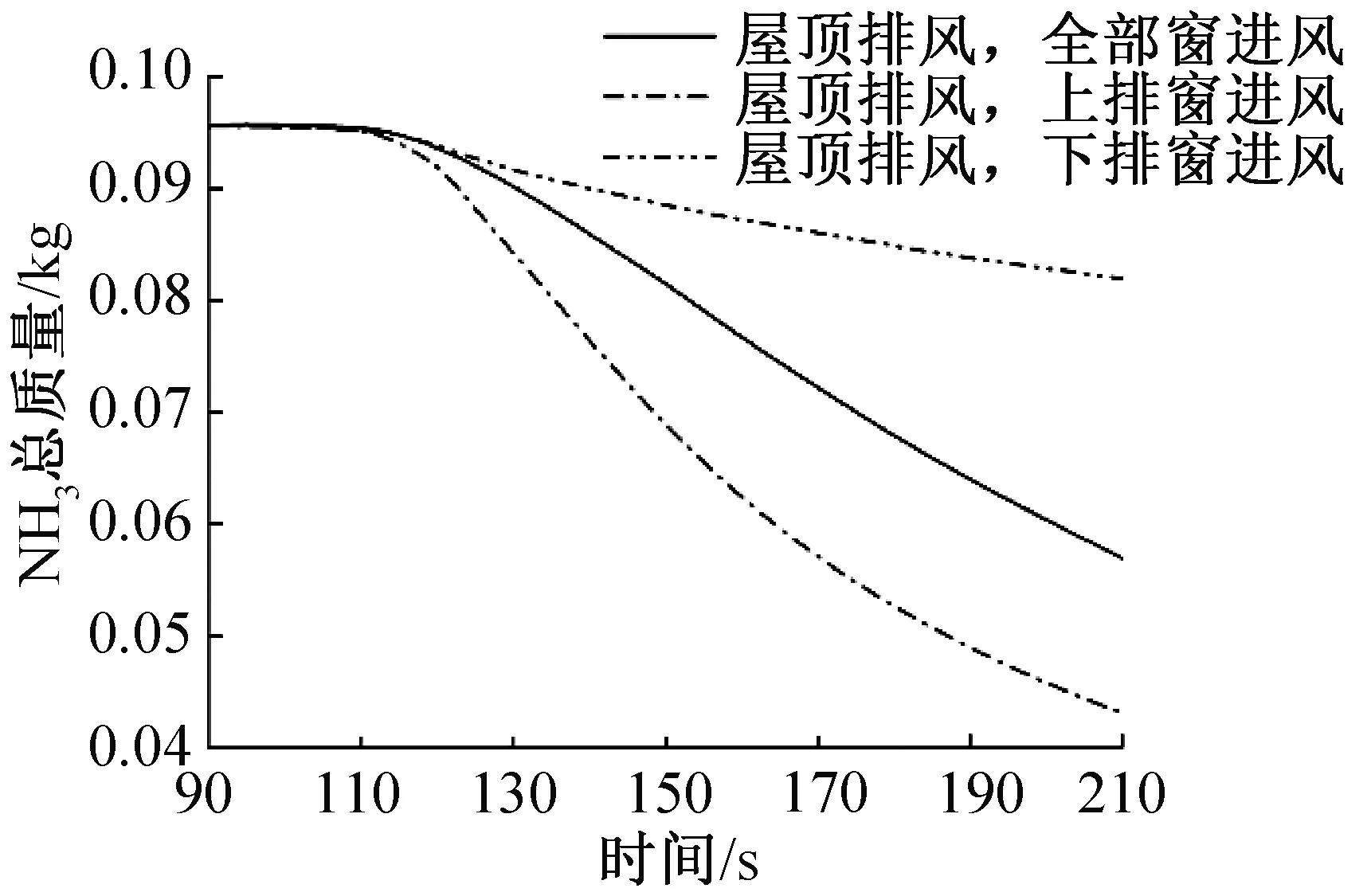

图13所示为不同开窗位置室内质量分数超过4.2×10-4区域的体积随时间的变化。图14所示为不同开窗位置的室内NH3总质量随时间变化。

图13 不同开窗位置NH3质量分数超过4.2×10-4区域的体积随时间的变化

图14 不同开窗位置总NH3质量随时间的变化

室内NH3总质量在短暂的保持之后开始下降,而高浓度区域的体积则在短暂上升之后开始下降。仅开上排窗的工况NH3质量分数超过4.2×10-4区域的体积以及室内NH3总质量均下降最早且下降速率最快,仅开下排窗的工况下降最晚且下降速率最慢。这是因为氨气较轻,聚集在房间顶部,仅开上排窗的工况气流从房间中间上部进入,能直接到达污染物聚集处,并将其带至排风口处。

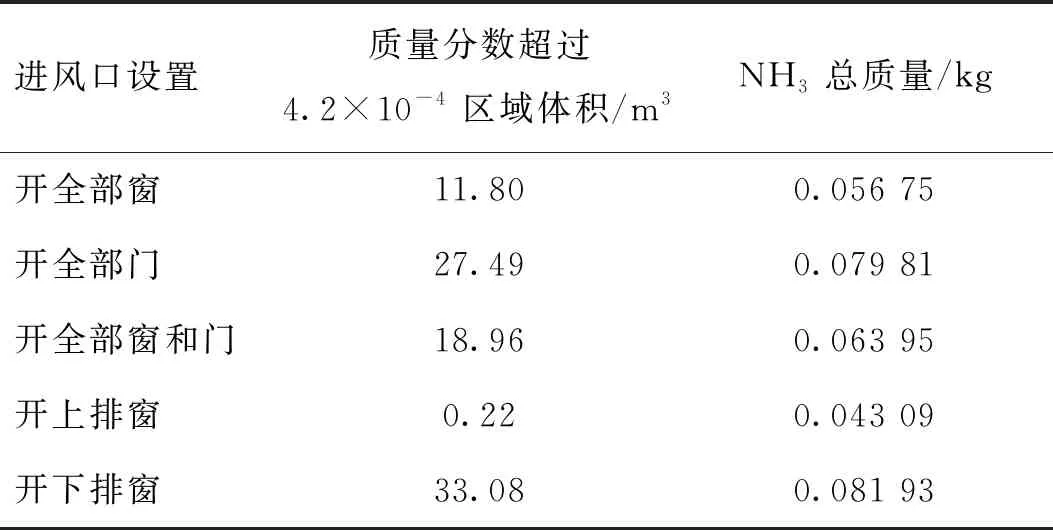

表2所示为通风120 s后所有进风口工况室内NH3质量分数超过4.2×10-4区域体积和NH3总质量。

表2 事故通风120 s后各进风口工况室内质量分数超过4.2×10-4区域体积和NH3总质量

对于NH3质量分数超过4.2×10-4区域的体积,相比于开全部窗的工况,开全部门工况高出133.0%,开全部窗和门工况该区域体积高出60.7%,开上排窗的工况该区域体积降低98.1%,开下排窗的工况室内该区域体积高出180.3%。

对于室内NH3总质量,相比于开全部窗的工况,开全部门工况高出40.6%,开全部窗和门工况高出12.7%,开上排窗的工况降低24.1%,开下排窗的工况高出44.4%。

4 结论

本文以氨制冷机房为物理模型,采用CFD的方法研究了氨制冷压缩机低压吸气管道破裂后氨气的扩散及事故通风排除情况。当报警发生后,采取紧急措施使污染源停止泄漏,并启动12次/h的事故通风。在事故通风阶段,采用不同的排风口形式和进风口形式进行了事故通风。得到如下结论:

1)在氨气的泄漏阶段,房顶处的梁对氨气的扩散有一定的阻碍作用。在有多个报警器的情况下,建议在梁跨度小的方向设置更多报警器。

2)当报警器设置在房间中心的顶部时,泄漏发生90 s后报警器能检测到氨气。

3)排风口设置在氨制冷机房的顶部比设置在侧墙能更早的排除污染物;而侧墙排风口在距顶0~0.2 m的范围内变化对污染物排除几乎没有影响。

4)在氨制冷机房两端有门、中部有窗的情况下,开窗能更早且更快的排除污染物,而开门排除污染物较晚且较慢。通风120 s后,对于NH3质量分数超过4.2×10-4区域的体积,相比于开全部窗的工况,开全部门工况高出133.0%,开全部窗和门工况该区域体积高出60.7%。对于室内NH3总质量,相比于开全部窗的工况,开全部门工况高出40.6%,开全部窗和门工况高出12.7%。

5)在氨制冷机房有两排窗的情况下,开上排窗对污染物的排除更快且更早,而开下排窗则会使污染物聚集在梁间舱室的附近难以排除。通风120 s后,对于NH3质量分数超过4.2×10-4区域的体积,相比于开全部窗的工况,开上排窗的工况该区域体积降低98.1%,开下排窗的工况室内该区域体积高出180.3%。对于室内NH3总质量,相比于开全部窗的工况,开上排窗的工况降低24.1%,开下排窗的工况高出44.4%。