不同冷链贮运条件下冷鲜鸭肉品质变化

2021-03-02郭星月张语杰欧阳何一艾有伟雷飞飞侯温甫

郭星月,张语杰,欧阳何一,艾有伟,2,雷飞飞,侯温甫,2

(1.武汉轻工大学食品科学与工程学院,湖北武汉 430023)

(2.湖北省生鲜食品工程技术研究中心,湖北武汉 430023)(3.湖北小胡鸭食品有限责任公司,湖北荆州 434000)

近年来我国肉类消费产生了明显的结构变化,其中冷鲜鸭肉因高蛋白、低脂肪、低胆固醇的营养特点,已经由原来消费市场的特色禽肉转变为为主体禽肉[1],赢得越来越多消费者的青睐[2]。鸭肉在贮运过程中,蛋白质因微生物的增殖发生腐败变质,并分解产生一些硫化氢、氨类等具有不良气味的气体[3-5],加速了鸭肉品质的劣变。冷鲜鸭肉的加工从检疫、屠宰、分割、包装、贮藏到销售过程均应对产品品质进行严格的把控。为了降低鸭肉在贮藏运输过程中发生的腐败变质而造成的安全性等问题,冷鲜鸭肉冷链贮运至关重要。冷链贮运由于产品一直处于低温条件下,从而抑制了大部分微生物的生长和繁殖,并降低了酶的活性,能较好的保持鸭肉的食用品质,确保冷鲜鸭肉在市场上的食用价值。目前关于影响肉制品品质变化因素的研究有很多,主要集中在包装方式和贮藏温度两大方面。肉制品常见的贮运包装方式有托盘包装、真空包装和气调包装,其中气调包装主要是通过控制包装中填充的气体比例[6],在贮藏过程中通过隔绝水分和气体,从而营造稳定的包装环境来延长食品的货架期[7-9]。有研究发现气调包装中高体积分数的二氧化碳(含100%和75% CO2)可以有效抑制鱼片中嗜冷菌、厌氧菌以及产组胺细菌的生长[10]。气调包装中的O2含量会影响肉制品的色泽和脂肪以及蛋白质的氧化[11,12]。贮藏期间的温度也是影响肉制品品质的重要因素,尹磊等[13]对比了冷藏、微冻和冻藏条件下小黄鱼的品质变化情况,结果表明冻藏条件下小黄鱼在实验终点(50 d)均保持良好的食用品质,冷藏和微冻条件下小黄鱼的货架期分别是8 d和20 d。此外,运输时间也是影响冷鲜肉类品质的一个因素。张舒翔等[14]研究运输时间对扬州鹅肉品质的影响中发现,运输时间达到2 h后扬州鹅的应激反应最大,且肉的品质下降显著。

目前,针对冷链运输过程中贮运条件对冷鲜鸭肉品质的影响研究尚未见报道。因此,以物流销售过程中冷鲜鸭肉的微生物及生理生化指标为评判标准,通过模拟冷链贮运,以考察不同的包装方式、运输时长、运输温度及运输振动强度对冷鲜鸭肉品质的影响,旨在为冷鲜鸭肉的贮运保鲜和实际生产提供理论支撑。

1 材料与方法

1.1 主要材料与试剂

生鲜鸭胸肉,湖北小胡鸭食品责任有限公司;平板计数琼脂(PCA)、氯化钠(分析纯)、硼酸、人造沸石、甲基红、溴甲酚绿,国药集团化学试剂有限公司;浓硫酸、盐酸,中国平煤神马集团。

1.2 主要仪器与设备

BOXUN立式压力蒸汽灭菌器、HRP-9082MBE型电热恒温箱,上海博迅公司;DHG-9071A电热恒温鼓风干燥箱,上海一恒公司;BCD-210SPAB型电冰箱,无锡松下公司;CP214(C)电子分析天平,美国奥豪斯公司;DL-1万用电炉,北京市永光明医疗仪器公司;SW-CJ-2FD型双人单面净化工作台,苏州净化公司;HBM-400D系列样品均质器,天津恒奥公司;XHF-D高速分散器(内切式匀浆机),宁波新芝生物科技公司;FD-Z1气调包装机,上海福帝包装机械有限公司;YWX/YH模拟振动台,上海一华仪器设备有限公司。

1.3 试验方法

1.3.1 模拟贮运

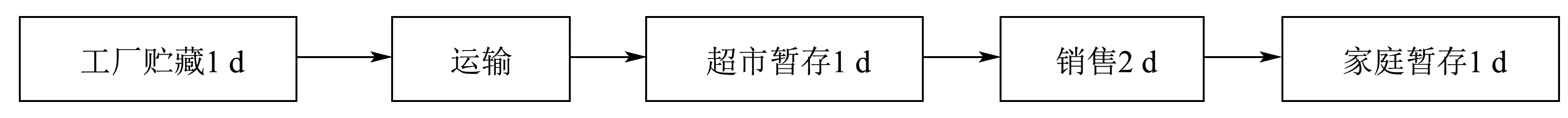

为模拟冷鲜鸭肉贮运过程中各影响因素的变化,结合实际生产需要,本实验温度设定如下:工厂贮藏、超市暂存、家庭暂存阶段温度为4 ℃,销售温度为4~10 ℃,具体的仿真模拟过程如图1所示。

图1 冷鲜鸭肉冷链物流模拟Fig.1 Fresh duck meat cold chain logistics simulation

1.3.1.1 不同包装方式对冷鲜鸭肉品质的影响

将当日的生鲜鸭胸肉用气调包装(53% O2+47%CO2)、真空包装、托盘包装(每种包装中放入两片鸭胸肉)对样品进行包装后,按照图1所设计的贮运方式进行模拟运输(运输时间为6 h,运输温度4 ℃,振动频率为4 Hz)及贮藏,分别于工厂贮藏1 d、超市暂存1 d、销售2 d与家庭暂存1 d后检测相关指标。

1.3.1.2 不同运输时长对冷鲜鸭肉品质的影响

将当日的生鲜鸭胸肉用气调包装(53% O2+47%CO2)对样品进行包装后,设置1 h、3 h、6 h 3个运输时间,并按照图1所设计的贮运方式进行模拟(运输温度4 ℃,振动频率为4 Hz)并检测相关指标。

1.3.1.3 不同运输温度对冷鲜鸭肉品质的影响

将当日的生鲜鸭胸肉用气调包装(53% O2+47%CO2)对样品进行包装后,设置低温(4 ℃)、中温(4~10 ℃)、高温(11~14 ℃)3个运输温度,并按照图1所设计的贮运方式进行模拟(运输时间为6 h,振动频率为4 Hz)并检测相关指标。

1.3.1.4 不同振动强度对冷鲜鸭肉品质的影响

将当日的生鲜鸭胸肉用气调包装(53% O2+47%CO2)对样品进行包装后,设置3 Hz、4 Hz、5 Hz 3个振动强度并模拟运输6 h后将所有样品置于4 ℃冰箱贮藏2 d后测其相关指标。

1.3.2 挥发性盐基氮(TVB-N)的测定

根据GB/T 5009.44-2003《肉与肉制品卫生标准的分析方法》中半微量定氮法对TVB-N进行测定[15]。

1.3.3 微生物计数

方法参照GB/T 4789-2010《食品卫生微生物学检验:菌落总数测定》[16]中的平板计数法进行测定。

首次计数记为第1 d,之后每隔48 h按上述方法测定冷鲜鸭肉的菌落总数。

1.3.4 感官评价

表1 冷鲜鸭肉感官评价表Table 1 Sensory scoring standards of fresh duck meat

参考GB 2707-2005《鲜(冻)畜肉卫生标准》[17],评价人员通过冷鲜鸭肉的色泽、气味、弹性和组织形态进行感官评分。感官评分详见表1。

1.3.5 数据统计与分析

采用IBM SPSS Statistics 19对数据进行单因素方差分析和差异性检测,用Excel 2016对数据进行处理并作图,显著性水平为p<0.05。

2 结果与分析

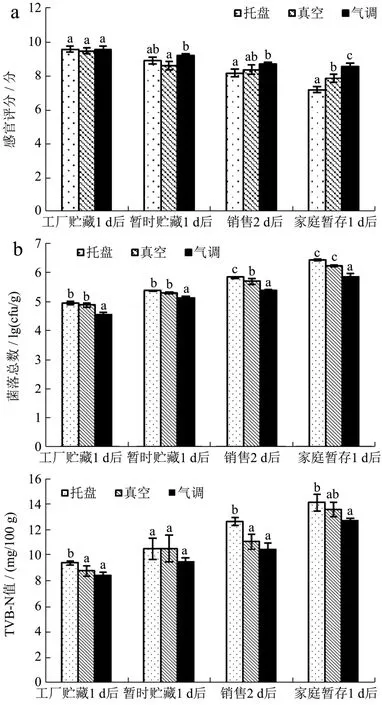

2.1 不同包装方式对冷鲜鸭肉品质的影响

三种包装方式对冷鲜鸭肉的感官和菌落总数均有显著性影响(p<0.05)(图2),其中气调包装能够较好地保持冷鲜鸭肉的品质。通过对比菌落总数(图2b)和TVB-N值(图2c)的图可知,两指标的增长趋势相似,均随着时间的延长呈现逐渐递增的趋势。杨佳艺[18]的研究结果中也表明冷鲜兔肉中的TVB-N含量与菌落总数呈正相关。贮运期间冷鲜鸭肉的感官评价结果如图2a所示,随着时间的延长,各试验组的鸭肉感官评价呈下降趋势,其中托盘组感官评分下降最快,由9.6分下降至7分,而真空和气调包装均保持在8分左右。在家庭暂存1 d后各组之间感官评价有显著差异(p<0.05),且托盘组鸭肉已有轻微异味。

从图2b可知,三种包装方式均有一定的抑菌效果,但气调包装的抑菌效果明显优于真空包装和托盘包装,托盘包装由于仅依靠包装膜对鸭肉进行保鲜,故其微生物的生长繁殖几乎不受到限制,在家庭暂存1 d后菌落总数已经达到6.43 lg CFU/g,可判断为变质肉;真空包装则主要依靠营造低氧环境从而达到保鲜的目的,但在运输过程中由于机械振动,对其真空状态造成一定程度的破坏,使其菌总数在后期增长较快,菌落总数达到了6.22 lg CFU/g,而气调包装组样品的菌落总数未达到6.00 lg CFU/g。结果表明,三种包装方式中气调包装能有效地抑制微生物生长,维持产品鲜度,这是可能是由于气调包装中高浓度CO2抑制了部分好氧菌的生长繁殖,降低了微生物的增长速率,与戴瑨等[19]所得研究结果是相似的。

挥发性盐基氮是判别鲜肉品质的重要指标[20-22],主要包括氨(ammonia,NH3)、甲胺(methylamine,MA)、二甲胺(dimethylamine,DMA)和三甲胺(trimethylamine,TMA)[23]。贮运期间冷鲜鸭肉TVB-N值的变化如图2c所示,随着贮运过程的推进,所有实验组的TVB-N值均呈上升趋势,其中托盘包装组TVB-N值上升最快,由9.43 mg/100 g上升至14.19 mg/100 g。出现图2c这种情况可能是由于销售过程中的温度高于贮藏温度,使得此时微生物生长繁殖,增加了其蛋白质的分解速率,导致其TVB-N值上升。气调包装组的TVB-N值在实验期间始终处于较低的水平,在家庭暂存1 d后TVB-N值仅为12.78 mg/100 g,仍处于二级鲜度,同时溶解在肌肉中的CO2可能与贮藏过程中产生的碱性物质中和,导致其TVB-N值较低。实验结果表明气调包装可有效降低冷鲜鸭肉TVB-N值。综合所有指标,气调包装能使冷鲜鸭肉在物流过程中保持较好的品质,延缓其品质劣变。

图2 不同包装方式对冷鲜鸭肉品质的影响Fig.2 Effect of different packaging methods on the quality of fresh duck meat

2.2 不同运输时长对冷鲜鸭肉品质的影响

如图3a所示,在冷链物流过程中,运输时间越长会导致冷鲜鸭肉品质下降明显。运输6 h后的冷鲜鸭肉组在家庭暂存后产生轻微异味,肉色光泽黯淡,表面轻微发黏,此时感官评分显著低于其他各实验组(p<0.05),仅为7.4分。而运输1 h组在整个实验过程中感官评分值下降较慢,在实验末期其感官评分仍在8分以上,且肌肉富有光泽,弹性较好。

由图3b可知,随着运输时间的延长,在销售2 d后期菌落总数已上升一个数量级达到了6.11 lg CFU/g,为变质肉,这可能是由于运输时间过长导致汁液流失,这些富含蛋白质等营养物质的汁液为微生物滋生提供了良好的场所,这与Tang Xiaoyan等[24]研究的结果一致,说明肉中的菌落总数与运输时间直接相关[25]。韩隽帆等[26]研究表明,运输过程会影响肉制品在运后贮藏过程中的品质,主要表现为菌落总数上升,水分含量、硬度和亮度值下降,导致在后期的贮藏过程中品质劣变较快,与本文研究结果一致。

图3 不同运输时间对冷鲜鸭肉品质的影响Fig.3 Effect of different transportation time on the quality of fresh duck meat

如图3c所示,运输时间越长,TVB-N值越高,产品劣变越明显。运输1 h组TVB-N值在实验期间始终处于较低的水平,在家庭暂存1 d后TVB-N值为12.3 mg/100 g,仍处于二级鲜度。孔萍[27]在研究调理猪肉的复合保鲜技术及其常温物流适应性时发现随着运输时间的延长,贮藏期间调理猪肉的菌落总数和TVB-N值显著增加,与本研究所得结果相似。综合所有指标,运输时长能影响鸭肉后期贮藏过程中的品质,运输时长与鸭肉品质呈负相关。

2.3 不同运输温度对冷鲜鸭肉品质的影响

通过模拟低温(4 ℃)、中温(4~10 ℃)、高温(11~14 ℃)三种运输温度,得到如图4所示结果。在冷链运输过程中,各组冷鲜鸭肉的感官评分不断下降。高温组在家庭暂存后已产生轻微异味,肉色发白且光泽黯淡,表面轻微发黏,此时其感官评分显著低于其他各实验组(p<0.05),仅为7.1分。说明在运输过程中,高温会破坏冷鲜鸭肉品质的稳定性,从而降低其商业价值。

图4 不同运输温度对冷鲜鸭肉品质的影响Fig.4 Effect of different transportation temperatures on the quality of fresh duck meat

由图4b所示,各实验组菌落总数均随着时间延长而呈上升趋势,其中高温组菌落总数增长最快,在销售2 d后期菌落总数已上升一个数量级,达到5.58 lg CFU/g,显著高于其他实验组(p<0.05)。菌落总数在销售2 d后上升明显,可能是由于经过调整期后开始了对数生长期。同时,也有研究表明,物流过程中温度波动会影响肉制品在贮运过程中的品质,主要表现为加快蛋白质降解和微生物生长繁殖,破坏肌肉组织结构,导致在后期的贮藏过程中品质劣变较快[28]。

如图4c所示,在超市暂存1 d后低温组与中温和高温组的冷鲜鸭肉TVB-N值差异明显,低温组TVB-N值在实验期间始终处于较低的水平,说明恒定的低温环境对微生物的生长有抑制作用。在家庭暂存1 d后低温组TVB-N值为12.6 mg/100 g,仍处于二级鲜度。此结果与倪冬冬等[29]研究得出结论一致,运输温度对产品微生物指标、pH值、色泽等贮藏稳定性有较显著影响。因此,物流过程中的高温及温度的波动都会使冷鲜鸭肉发生品质劣变。

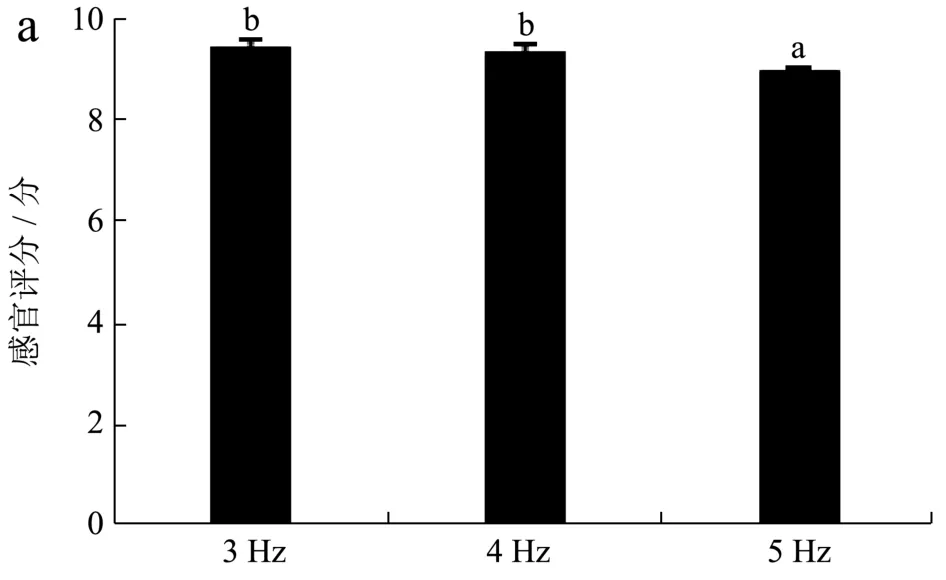

2.4 不同运输振动强度对冷鲜鸭肉品质的影响

公路运输是目前禽肉制品的主要运输方式,其中路况的不尽相同,会导致在运输过程肉制品所受振动频幅不同。有研究表明,不同道路等级的振动频率峰值都在2~5 Hz之间[30,31],本实验设计了3 Hz、4 Hz和5 Hz 3个振动强度以模拟不同的路况,振动强度对鸭肉品质的影响如图5所示。

如图5a所示,振动强度越高,感官评分越低,虽所有实验组均存在汁液流失,但振动强度越高,汁液流失越严重,5 Hz组冷鲜鸭肉在贮藏2 d后肉色偏白,且较高的振动强度使其包装盒发生轻微形变,鸭肉在振动的作用下发生位移。由图5b可知,在贮藏2 d后,3 Hz组菌落总数显著低于其他各实验组(p<0.05),5 Hz组菌落总数最高为5.24 lg CFU/g。结果表明,运输振动强加剧导致鸭肉品质不稳定,汁液流失增加,从而促进微生物生长繁殖。

图5 不同振动强度对冷鲜鸭肉品质的影响Fig.5 Effect of different vibration Intensity on the quality of fresh duck meat

贮运期间冷鲜鸭肉TVB-N值的增长趋势如图5c所示,5 Hz组在贮藏2 d后的TVB-N值为13.72 mg/100 g,已接近二级鲜度。综合所有指标,在运输途中,道路的情况会影响车辆的振动强度,进而对冷鲜鸭肉品质产生影响,振动强度越大,鸭肉品质下降越快。

3 结论

冷链物流贮运条件对冷鲜鸭肉品质的影响结果表明,气调包装(53% O2+47% CO2)的保鲜效果显著(p<0.05)优于其他两组,此包装方式能较好维持冷鲜鸭肉的鲜度,并有效抑制微生物的生长繁殖和TVB-N的增长;运输时间越长,冷鲜鸭肉品质越差,6 h运输会造成冷鲜鸭肉汁液流失增多,微生物繁殖加快导致TVB-N值升高,不利于鸭肉的销售及贮藏;不同运输温度对冷鲜鸭肉的品质有显著影响(p<0.05),运输温度与冷鲜鸭肉品质呈负相关,且高温运输因其温度波动较大,导致肉制品贮藏环境不稳定,缩短了冷鲜鸭肉的贮藏期;冷链运输过程中振动强度越高,鸭肉品质劣变加快。因此在冷鲜鸭肉运输过程中应采用气调包装的方式,缩短贮运时间,降低运输温度,并减少振动对冷鲜鸭肉的影响,更能有效维持冷鲜鸭肉的品质。