100%低地板现代有轨电车轻量化研究

2021-03-02王剑博

王剑博

(中车长春轨道客车股份有限公司磁浮研究所,130062,长春//高级工程师)

100%低地板现代有轨电车具有节能、环保、投资小、载客量适中、乘坐舒适性高、后期维护费用低等特点,较广泛应用于我国武汉、上海、成都、三亚等多个城市,在解决城市核心区换乘、市郊接驳以及景区旅游观光等方面发挥了重要作用。

为降低项目土建成本,国内既有用户对100%低地板现代有轨电车的满载轴重要求一般为≤12.5 t。常见的5模块100%低地板现代有轨电车配置6轴、3个转向架,AW3(满载)工况下车辆总质量≤75 t。车辆编组后长度约为34.8 m,AW3工况下车辆载客量约为360人,按60 kg/人计算,AW0(空载)工况下车辆自重需≤53.4 t,整车面临严峻的轻量化及减重要求。

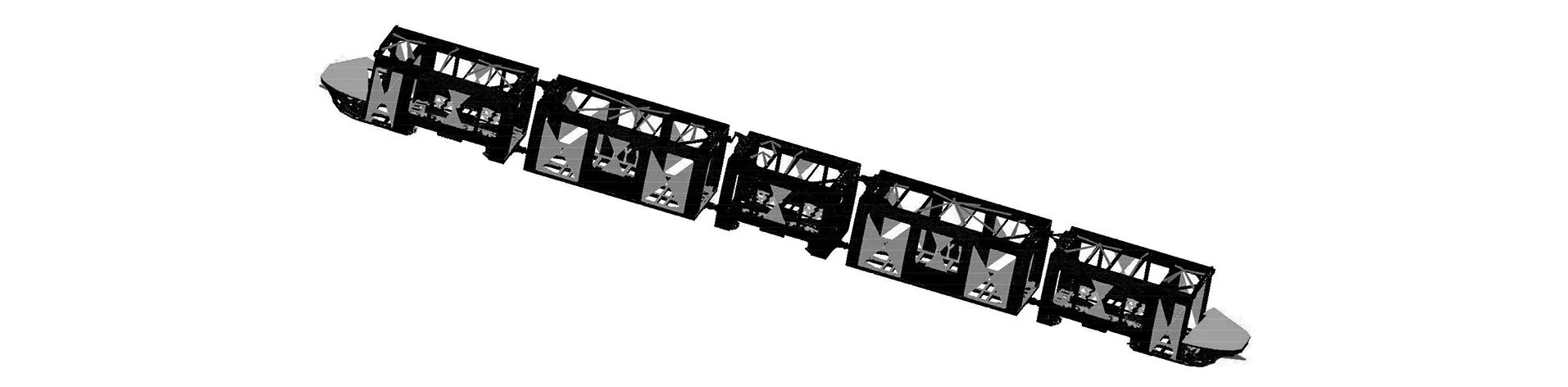

100%低地板现代有轨电车如图1所示。

图1 100%低地板现代有轨电车

通过结构优化、使用轻量化材料能够有效降低车辆自重,保证车辆满足轴重要求,同时能够有效降低车辆运行能耗,使车辆更环保。100%低地板现代有轨电车的轻量化设计包括车体的结构优化,以及车体部件轻量化材料与内饰部件材料的应用。

1 现代有轨电车车体结构轻量化设计

车体结构采用骨架承载式车身。车身包括底架、侧墙、车顶、端墙等4大部件。其中,底架受力集中,采用碳钢与不锈钢组合结构;侧墙、端墙及车顶由不锈钢弧焊、段焊或点焊而成。

通过焊接后机械加工的生产工艺保证了底架二系簧座、牵引拉杆及铰接安装座等部件的关键尺寸精度。通过使用车体总组成工装,保证了整车尺寸精度。

侧墙、车顶、端墙组成后,利用整车总组成工装与底架组成整车,焊接设备安装采用小件,从而完成车体结构生产。

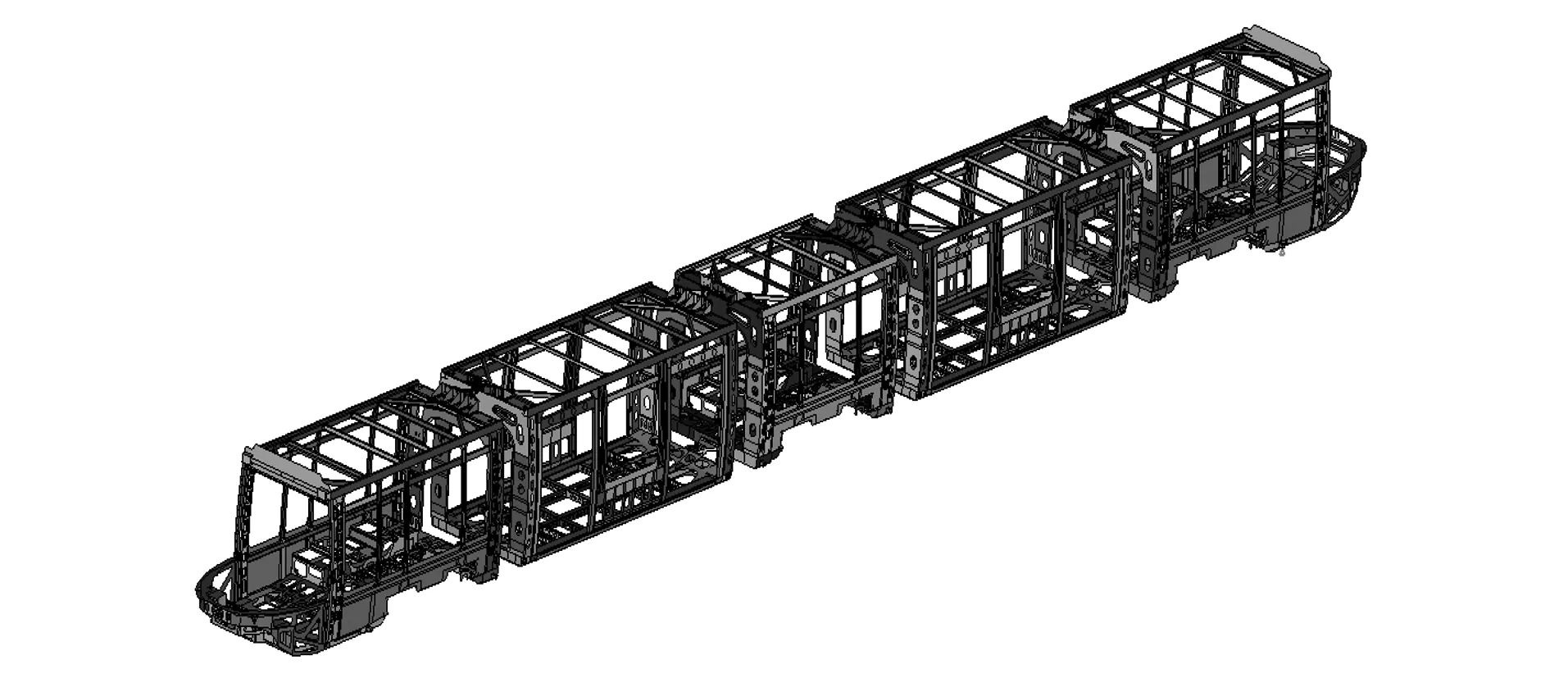

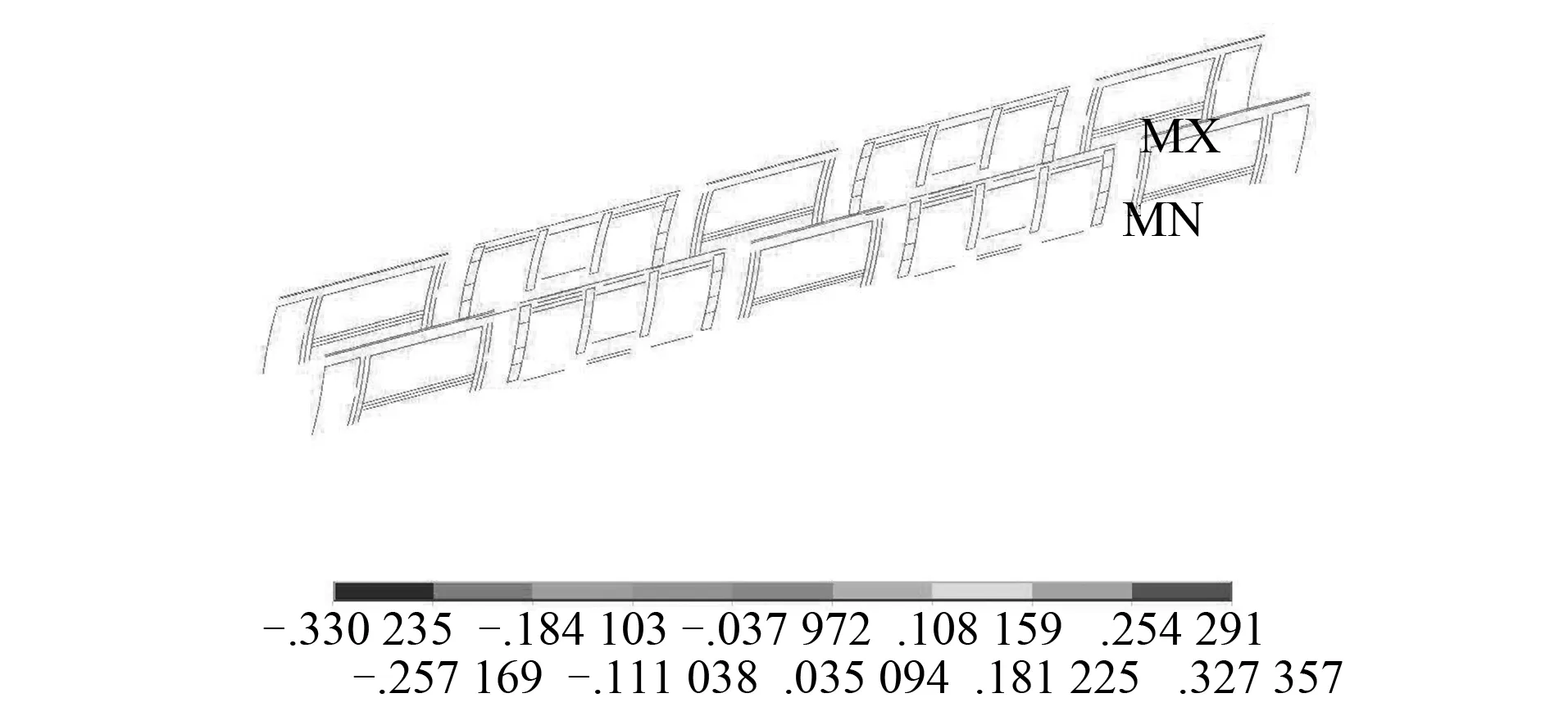

车体几何模型如图2所示。

图2 车体几何模型

车体使用的材料为高强度碳钢材料S355、铸钢ZG25MnNi、不锈钢SUS301L-DLT/ST、不锈钢X2CrNiN18-7以及少量的09CuPCrNi-A。车体材料特性如表1所示。

表1 车体材料特性

车体结构静强度根据EN 12663-1:2010《铁路应用——铁道车辆车体的结构要求》[1]进行评定。该标准规定:在所有静强度计算工况作用下,车体各部件的应力均不得大于部件所用材料的许用应力,其安全系数按1.0进行考虑。

车体结构疲劳强度根据EN 12663-1:2010《铁路应用——铁道车辆车体的结构要求》进行评定。本文中车体结构疲劳分析的基本工况共13个,组合后疲劳计算工况共24个。车体结构的疲劳强度根据标准DVS 1612:2014《铁道车辆结构中的钢焊接接头的设计和疲劳程度》[2]进行评估。

采用DVS1612:2014校核车体结构的疲劳强度时,选取平行于焊缝(母材)的主应力σp、垂直于焊缝(母材)的主应力σv及焊缝(母材)的剪应力τ等3个变量,并按式(1)检验车体结构3个方向的应力值。

(1)

式中:

σp,zul——平行于焊缝的最大许用正交应力;

σv,zul——垂直于焊缝的最大许用正交应力;

τzul——平行于焊缝的最大许用剪切应力。

建立车体结构有限元模型时,凡是对该车体整体刚度及局部强度有贡献的结构,都应予以考虑。车体结构模型的构成以四节点薄壳单元为主,三节点薄壳单元为辅,局部如枕梁、铰接装置等采用了实体单元进行模拟。

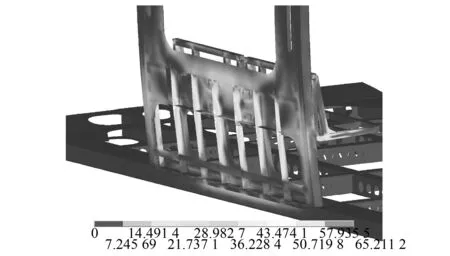

利用Ansys软件对车体结构的静强度进行分析。车体静强度计算云图如图3所示。图3中,车体结构静强度的最大应力值出现在Mc(带司机室的动力车)的3点支撑工况中,约为324.44 N/mm2;最大应力区域材料为ZG25MnNi,屈服强度≥355 N/mm2;安全系数为1.094,满足标准要求。

图3 车体静强度计算云图

利用FATEVAS软件提取车体结构焊缝(母材)单元3个方向的主应力值并进行应力系数评估,其应力系数均小于1,满足标准要求。

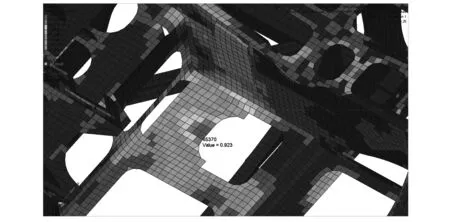

车体焊缝疲劳强度计算云图如图4所示。由图4可知,车体焊缝疲劳强度最大值出现在F车(悬浮车,具体指车辆编组中的第2、4车)2位端车门与底架连接处,其应力系数为0.969。

图4 车体焊缝疲劳强度计算云图

车体母材疲劳强度计算云图如图5所示。由图5可知,车体母材疲劳强度最大值出现在Mc车2位端底架二系簧安装面处,其应力系数为0.923。

图5 车体母材疲劳强度计算云图

2 车体部件轻量化材料的应用

2.1 车体外墙板

车体外墙板采用碳纤维复合材料,总厚度为6 mm。其中,外墙板外层为0.5 mm厚碳纤维板,中间为5 mm厚PVC材料。外墙板所用材料以及胶均为优质环保材料,符合TB/T 3139—2006《机车车辆内装材料及室内空气有害物质限量》[3]的要求。

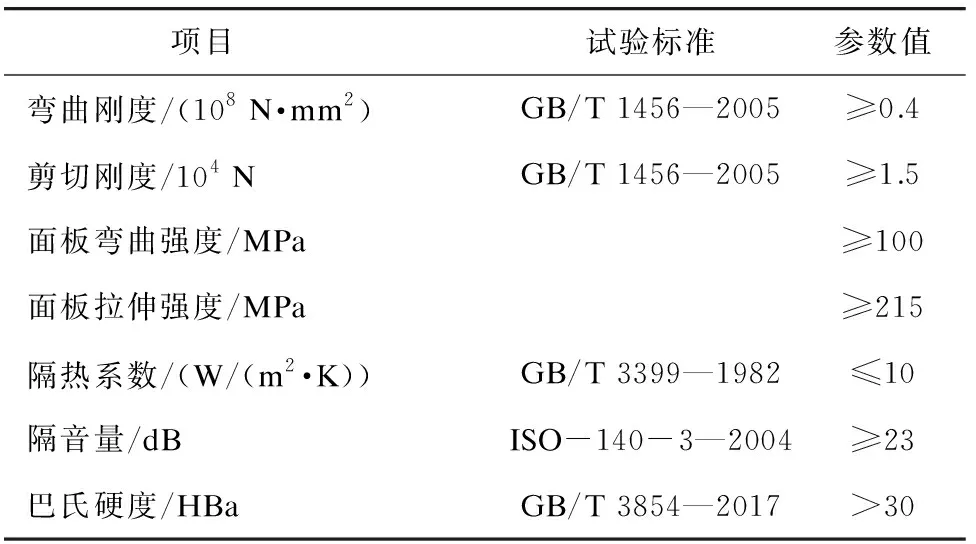

碳纤维复合车体外墙板具有轻量化、自带涂装、隔音性好、隔热性能好等特点。车体外墙板材料特性如表2所示。

表2 车体外墙板材料特性

车体外墙板采用粘接方式与车体结构固定到一起。粘接后确保整车强度满足EN 12663-1:2010《铁道应用——轨道车身的结构要求》标准的要求。

对整车车体结构进行有限元网格划分。车体钢结构模型以四节点薄壳单元为主,粘接胶及侧墙板采用Solid实体单元进行模拟。整车侧墙板安装有限元模型如图6所示。

图6 整车侧墙板安装有限元模型

车体外墙板粘接强度计算云图如图7所示。 通过在设定工况下的仿真分析可知,侧墙板粘接胶最大拉伸应力为0.33 MPa,出现在Mc车2位端车窗右上角区域;最大剪切应力为0.333 MPa,出现在Mc车2位端车窗上方区域。

图7 车体外墙板粘接强度计算云图

粘接用胶(以B0stik ISR70-03为参考)的拉伸强度约为2.6 MPa,剪切强度约为2.5 MPa,拉伸强度安全系数为7.88,剪切强度安全系数为7.51,粘接强度满足标准要求。

2.2 车顶复合板

车体车顶采用PET复合板,总厚度为22 mm,外层为1 mm厚铝板,中间为20 mm厚PET发泡材料。

车顶复合顶板满足EN 12663标准要求。具体要求如下:

1) 静态:纵向±3g,横向±1g,垂向(1±c)g。c为安装于车体上设备的垂向加速度位置修正值。其中,c在车端为2,c在车辆中心为接近0.5的线性值。

2) 动态:纵向±0.2g,横向±0.15g,垂向(1±0.18)g。

3) 额外的载荷:允许2人站在复合板上平面,每人75 kg,工具25 kg,每人占用面积为100 mm×300 mm,安全系数为1.5。

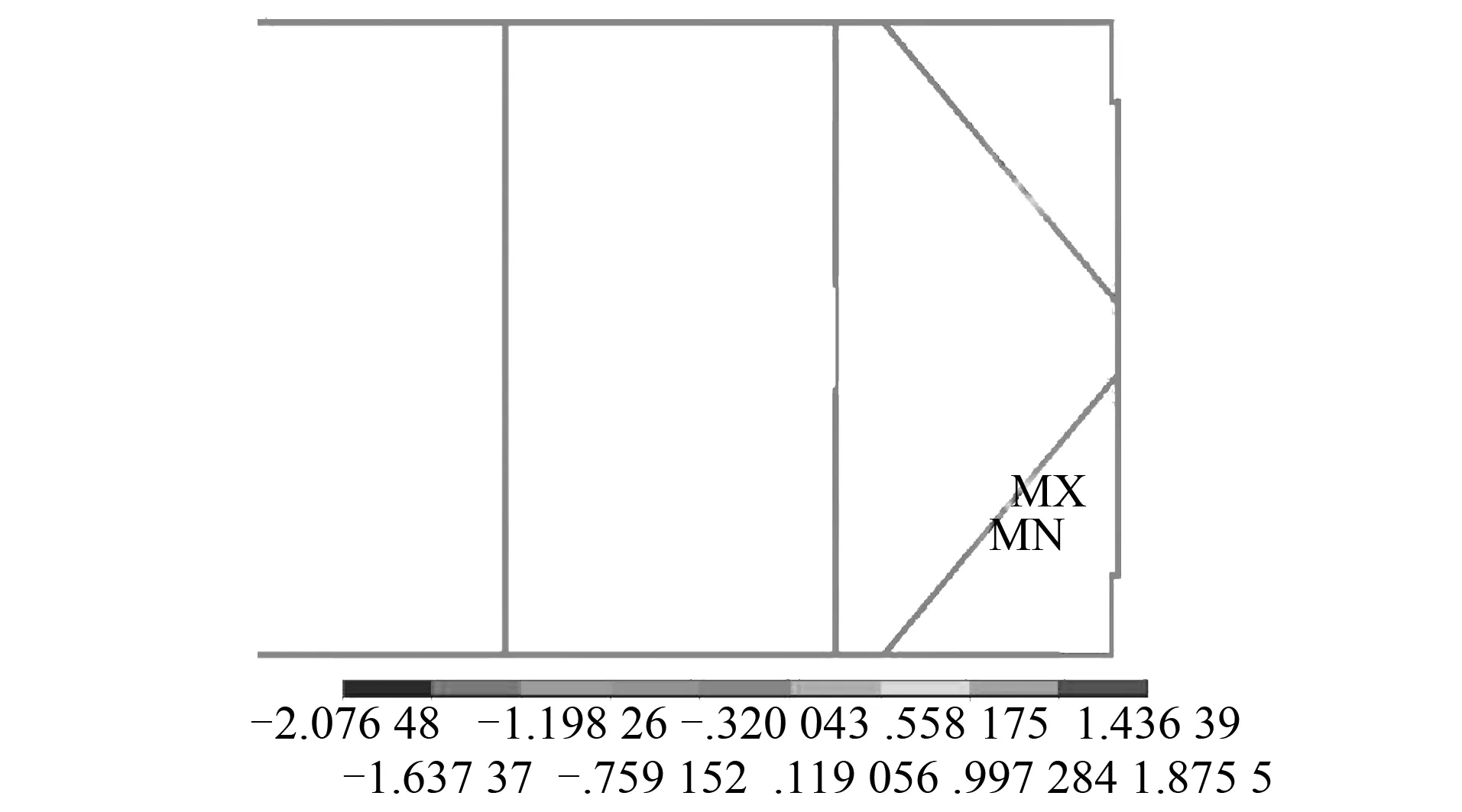

车顶复合板粘接强度计算云图如图8所示。通过在设定工况下的仿真分析可知,车顶复合板粘接胶最大拉伸应力为2.076 MPa,拉伸强度安全系数为1.2,最大剪切应力为1.34 MPa,剪切强度安全系数为1.87。

图8 车顶复合板粘接强度计算云图

3 车体内饰部件轻量化材料的应用

3.1 客室座椅轻量化材料的应用

客室座椅骨架使用镁铝合金材料(牌号为AZ31B),座椅面板使用玻璃钢材料。为提高镁铝合金内部骨架的防腐性能,要求座椅内部骨架整体焊接后进行钝化,并在钝化后表面喷漆处理。

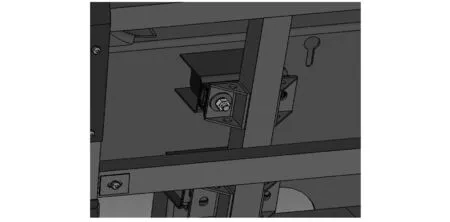

横向座椅使用车体在转向架上方的方箱进行安装,纵向座椅使用车体上焊接的滑槽进行安装。

座椅安装结构示意如图9所示。

图9 座椅安装结构示意图

客室座椅及安装结构强度计算云图如图10所示。由图10可知,客室座椅结构在静强度载荷工况下,车体钢结构、钢结构安装座及座椅骨架的最大应力分别为65.2 MPa、54.4 MPa、32.8 MPa,安全系数分别为2.85、5.25、3.20,满足UIC 566—1990《客车车体及其零部件的载荷》[4]标准要求。

图10 客室座椅及安装结构强度计算云图

3.2 其他内饰部件轻量化材料的应用

为满足整车的轻量化设计要求,100%低地板现代有轨电车内饰部件还应用了聚碳酸酯材料侧墙板、镁铝合金二次骨架、碳纤维材料端墙等轻量化材料。

4 结语

本文对100%低地板现代有轨电车的轻量化设计开展研究,通过结构优化、使用轻量化材料等手段实现整车减重近1.5 t。本文介绍的外粘轻量化非金属侧墙外板及车顶复合板的骨架承载式车体为国内首创。通过强度、疲劳分析等CAE(计算机辅助工程)手段及后期的试验验证,证明上述结构能够满足合同及标准要求。

镁铝合金骨架客室座椅、聚碳酸酯材料侧墙内饰板、轻量化碳纤维材料端墙等均已在三亚有轨电车、武汉东湖光谷量子号等项目中成功应用。