高速动车组地板结构耐火性能分析*

2021-03-02刘彦彤陆守香覃义仁

刘彦彤 陆守香 张 术 孙 勇 覃义仁

(1.中国科学技术大学火灾科学国家重点实验室,230026,合肥;2.中车长春轨道客车股份有限公司国家轨道客车工程研究中心,130062,长春//第一作者,高级工程师)

高速动车组发生火灾的后果十分严重[1],地板结构作为动车组重要的防火隔断之一,其耐火性能在火灾的发展中起着重要作用。目前,国内已经对动车组地板结构进行了大量的试验研究[2],然而,通过这些标准耐火试验仍然较难理解地板结构在火灾中的内在行为机理。

本文分析了高速动车组列车车体材料的防火性能对结构耐火性能的影响,对地板结构的耐火性能进行了数值模拟,得到了列车车体材料的防火性能和结构的耐火性能。

1 地板结构耐火性能数值模拟分析

利用COMSOL多物理场模拟软件对高速动车组地板结构耐火试验进行了数值模拟,对试验中的导热、对流及辐射传热过程进行了模拟分析。首先使用CAD(计算机辅助设计)软件按照1…1的比例建立三维几何模型,然后将模型导入COMSOL软件,如图1所示。

图1 地板结构模拟图

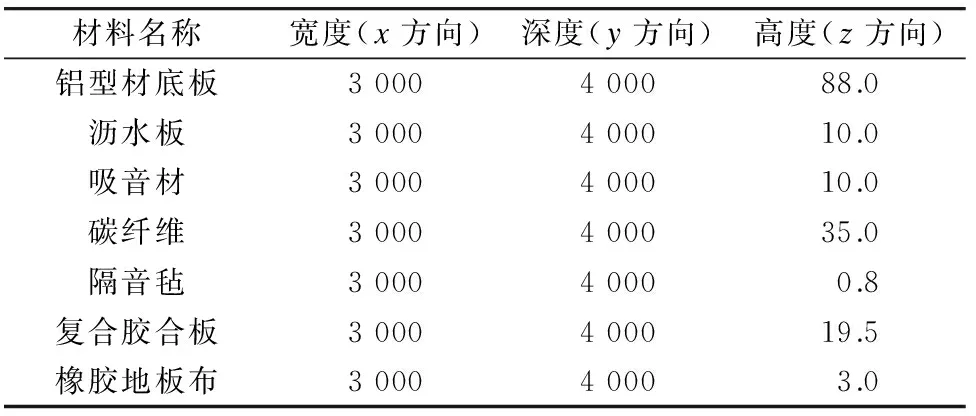

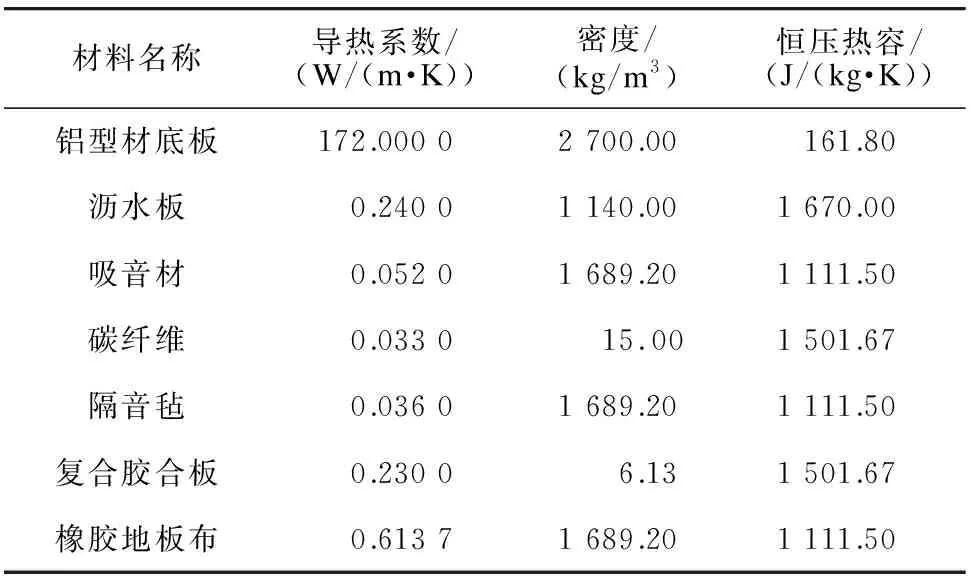

地板结构长3 m,宽4 m。从地板结构底面(受火面)至顶面(背火面)各层材料分别为沥水板、吸音材、碳纤维、隔音毡、复合胶合板、橡胶地板布,层间各材料紧密贴合无间距。各层材料尺寸参数如表1所示。各层材料参数如表2所示。所有材料均视为各向同性,即针对任意材料,其导热系数值在x、y、z方向上均相等。

表1 地板结构几何尺寸 单位:mm

表2 地板结构各层材料参数表

模拟时,仿照试验时地板侧面使用的隔热材料进行封堵,且将模型侧壁设定为绝热边界条件。针对模型的下表面(受火面),认为其温度依照标准温升曲线[3]变化,即:

T0=345 lg(8t+1)+Tinitial

(1)

式中:

T0——环境温度,℃;

t——时间,min;

Tinitial——受火面初始温度,取25 ℃。

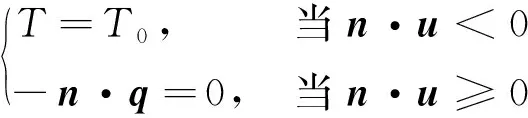

本模拟中地板结构的上表面(背火面)暴露在空气中,由于环境温度较低,因此可将上表面设置为开边界。此处主要表现为空气对板材的对流冷却,可以由如下方程控制:

(2)

式中:

T——地板结构上表面温度;

n——地板结构上表面温度的法向矢量;

u——地板结构上表面气流速度;

q——地板上表面的热流。

由于地板结构扁平,横向温度梯度没有纵向温度梯度显著,因此采用自由四边形扫掠网格,并在不同层进行相应细化。该做法在简化网格划分的同时可以提高计算效率,基本的网格单元质量和数量取值如表3所示。表3中的数据说明本模拟中使用的网格较为扁平,但由于横向传热不是模拟关注的重点,因此可以接受这样的网格质量。

表3 网格单元质量和数量取值

本文中的模型使用瞬态求解器求解域变量随时间变化的问题。计算时将所构建的几何网格输入固体传热物理场接口,设定计算时间为30 min、迭代平均步长为1 min,利用拉格朗日二次插值函数对控制方程数值化后进行迭代求解。

2 数值模拟结果与试验验证

2.1 数值模拟结果

为模拟试验中的测量情况,输出了地板结构背火面温度随时间的变化趋势,以及背火面的最高温度曲线与平均温度曲线,并将后两者进行了对比,如图2所示。结果显示,背火面的最高温度曲线与平均温度曲线基本重合。由于模拟时假设板材四周理想绝热,底部均匀受热,因此背火面的温度分布也较为均匀。这也间接说明地板内部传热的一维特性,即仅在高度方向上存在显著的温度梯度。因此,模拟分析时可以暂不考虑地板结构内温度的水平分布。

图2 地板结构背火面温度随时间的变化曲线

文献[4]对地板结构耐火失效的判据所作的规定为:“隔热性条件:背火面平均温度超过初始温度140 ℃,或背火面的任何一点,无论是固定测温点还是移动测温点超过初始温度180 ℃。”将背火面温度与恒温(165 ℃)进行了对比,结果发现,背火面温度将在84 min时达到隔热性失效标准,如图2所示。这说明在地板结构耐火试验中,如果假定地板结构内部始终完整,仅通过下表面加热,上表面散热,最多84 min隔热失效。因此,应控制试验时间低于该模拟值。

2.2 试验验证

与真实地板结构相比,数值模型由于受到计算精度与参数获取的限制,将阻尼浆、弹性支撑、木骨、减震垫等结构并入其他临近结构进行模拟,且认为其性质与所并入的临近结构相同。这种近似忽略了上述结构的影响,但并入的结构尺寸相对很小,对模拟结果影响有限。此外地板结构的实际尺寸为4 550 mm×3 255 mm(长度×宽度),与模拟地板结构的尺寸4 000 mm×3 000 mm(长度×宽度)相差较大,并且含支撑结构。然而地板结构主体板材的性质相同,支撑结构水平截面积相对地板结构可以忽略,因此数值模拟与试验结果仍具有相当的参考价值。

试验时,环境温度设为25 ℃。在地板结构背火面布置了9个测温热电偶,分布如图3所示。试验炉内的实际温度与标准温度对比如图4所示。由图4可知,试验炉内的实际平均温度与标准温度基本相符,但在10 min后炉内实际平均温度存在一定的波动,不超过标准温度的5%,可以认为试验时的边界条件与数值模拟的边界条件一致。

图3 地板结构背火面热电偶布置图

背火面温度的模拟值与试验值对比如图5所示。由图5可知,试验测得的背火面的平均温度和最高温度与数值模拟值基本一致,试验值略微偏高,30 min内前两者相差最大不超过试验值的8%,具有较高的一致性。试验值整体偏高是因为试验装置无法做到良好的密封,且地板结构内存在一定的贯穿支撑结构。一方面溢出的热气直接加热地板结构表面,另一方面热量通过导热系数较高的支撑结构较迅速地向上传递,这使得试验中的背火面温度上升较快。此外,试验时背火面温度的平均值是9个热电偶测得温度的平均值,而背火面温度模拟平均值是整个平面温度积分后的平均值,两者统计方式的不同亦会造成一定的误差。

图5 背火面温度的模拟值与试验值对比图

对比背火面最高温度的试验与模拟结果可见,试验值与模拟值相比偏离较大。但试验显示,背火面的最高温度大都由位于地板边缘的热电偶测得,炉内高温气体泄漏造成了背火面温度异常升高。

研究发现,背火面的最高温度在30 min后迅速升高。试验表明,此时地板底部结构完整性被破坏,炉内火焰直接加热地板结构背火面材料使其迅速升温。同时,试验中地板结构边缘有烟气冒出、蹿火等现象,判定其耐火失效。依据背火面温度升高对地板结构耐火性能的影响进行判断,试验所得的失效时间约为数值模拟所得的一半以下,说明构成地板结构的材料在高温中的物理及化学变化对地板的耐火性能有很大影响。

3 结论

1) 本文建立的数值模型具有较好的稳定性与准确性。在不考虑地板材料在高温中的物理、化学变化的情况下,模拟地板结构背火面在84 min时超过初始温度165 ℃,并可依此判断为耐火失效。

2) 通过将地板结构的耐火数值模拟结果与耐火试验结果对比,发现在30 min内模拟对实际情况具有较好的复现能力;而试验所得背火面的温度相对较高,并在30 min后迅速升高,说明实际试验炉侧面存在漏气、蹿火等情况,并且高温造成的地板材料的物理、化学变化对地板结构的耐火性能具有很大的影响,实际地板结构的耐火性能可以维持30 min。