炼化装置大型钢结构模块化安装数据分析与应用

2021-03-02翟德宏欧阳成渝罗晓军

翟德宏,欧阳成渝,罗晓军

中国石油兰州石化公司,甘肃兰州 730060

1 概述

某催化剂厂废气综合治理项目中,需建设2套15 m×9 m×46 m的综合塔钢结构框架,该结构属于大型钢结构范畴,施工难度大。第1套综合塔钢结构框架施工采用散装法进行,该方法是先分别预制钢结构的柱、梁,而后依次吊装到相应位置进行安装,需搭设超高脚手架进行柱、梁的空中组对及焊接,高空作业情况多,安全风险高,施工效率低。为解决此问题,研究采用模块化技术进行第2套综合塔钢结构框架施工。模块化钢结构的节点及受力情况复杂,吊点位置的确定与单根梁、柱安装的散装法完全不同,梁、柱之间相互作用,不仅需要对不同吊点位置进行分析,还需分析模块划分、预制及吊装过程不同状态下钢结构的整体受力情况,以确保模块化安装不造成钢结构的失稳及应变,而传统手算已无法实现如此复杂的分析计算,考虑采用有限元方法。

2 有限元计算方法的确定

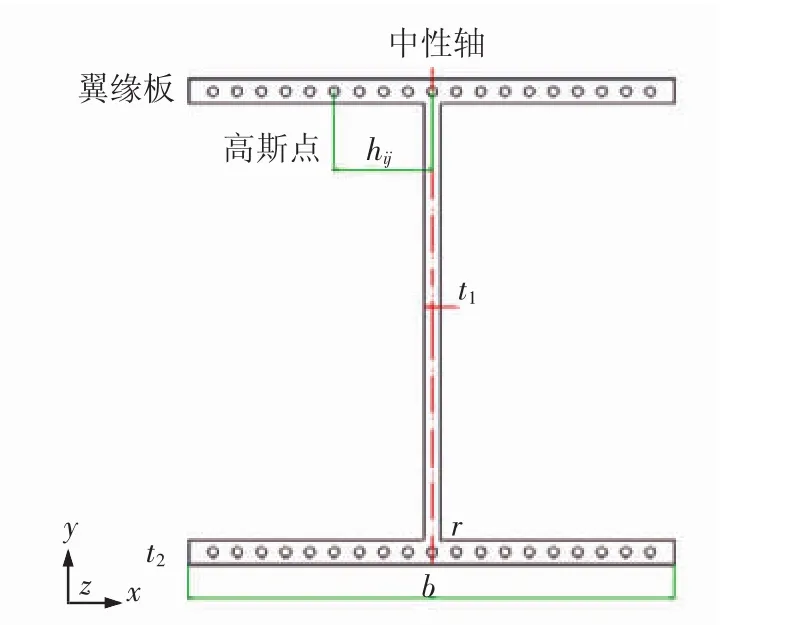

经分析发现,因钢结构连接复杂,有限元软件亦不能自动进行节点及雅可比计算并划分网格,因而需进行二次开发。由于吊装过程持续时间较短,且恶劣环境下不能吊装,因此分析计算不考虑风载、温度变化等外部因素的影响,仅考虑重力作用。数学建模时忽略翼缘与腹板连接处圆角部分的面积,假定H型钢由m个网格组成,每个网格截面有n个高斯点,如图1所示。

图1 H型钢结构高斯点分布示意

有限元算法为[1]:设H型钢网格内任意高斯点坐标应力为{δx,δy,δz,τxy,τyz,τzx},法向矢量为n,计算坐标轴X、Y、Z方向的余弦为{lx,ly,lz}。根据材料力学公式,任意高斯点法向应力δn和切向应力τn为:

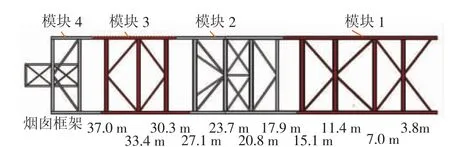

则网格截面轴力N、剪力Q、弯矩M由高斯积分方程可得:

式中:hij为高斯点距截面中性轴距离;det(J)为雅可比行列式;ωi、ωj为高斯积分权系数。

通过式(4) 可以计算出钢结构各网格的轴力、剪力和弯矩,赋予材质特性后,经有限元计算得到钢结构的应力、位移及应变值。算法经APDL语言编程后,通过软件API接口载入,实现在高斯积分原理下钢结构的数据分析。

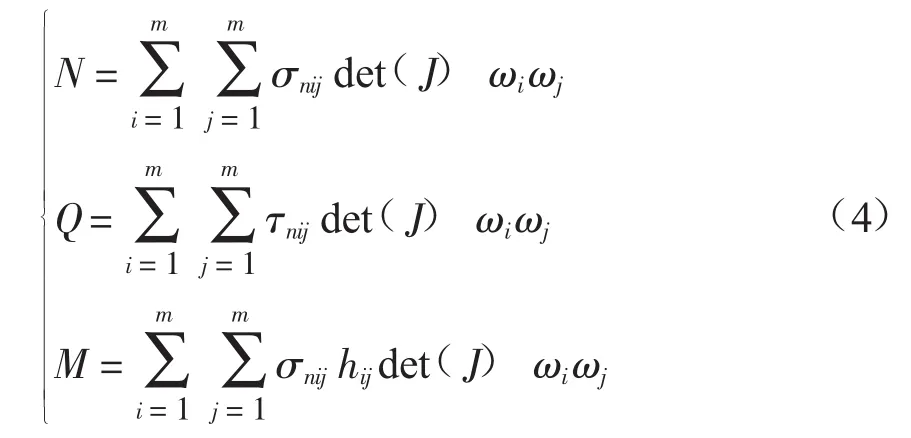

3 模块化单元的划分与计算

施工现场作业区域东西长60 m,南北宽24 m,考虑预留道路、脚手架搭设及吊装位置,拟将该钢结构划分为4个模块,模块分段见图2,模块划分参数见表1。

图2 模块分段

表1 模块划分及应力计算数据

钢结构在模块化预制中,要尽量减少高空作业,避免搭设超高脚手架,确保预制不发生失稳或应变。因第1段钢结构模块长×宽×高为15m×9m×11.3 m,为降低高空作业高度,预制时将高度与宽度互换,因此第1段钢结构模块尺寸调整为长×宽×高为15 m×11.3 m×9 m。预制过程中为减少累积误差,确保拼装精度,其他各段放置方向与第一段钢结构模块相同,参数均为长×宽×高=15 m×各段高×9 m。因此,吊装状态下,钢结构模块受力方向为结构柱高度方向,预制时是构造梁作为高度方向受力,需要进行应力分析,以确保预制时不发生失稳。预制时整体应变计算结果图谱见图3,从应变图谱可知该模块应变非常小,接近于0,方案可行。

图3 预制时钢结构整体应变分析图谱

4 吊点的计算与选择

因第一段钢结构模块尺寸最大,体积为1 525.5 m3,质量为68 t,且预制时各段钢结构模块的长度、高度尺寸均相同(除烟囱外),所用材料及结构设计相同,重心位置亦相同,吊装状态相同,因此吊点分析计算以第一段钢结构模块为例,其余模块与第一段类似,本文不再作详细说明。

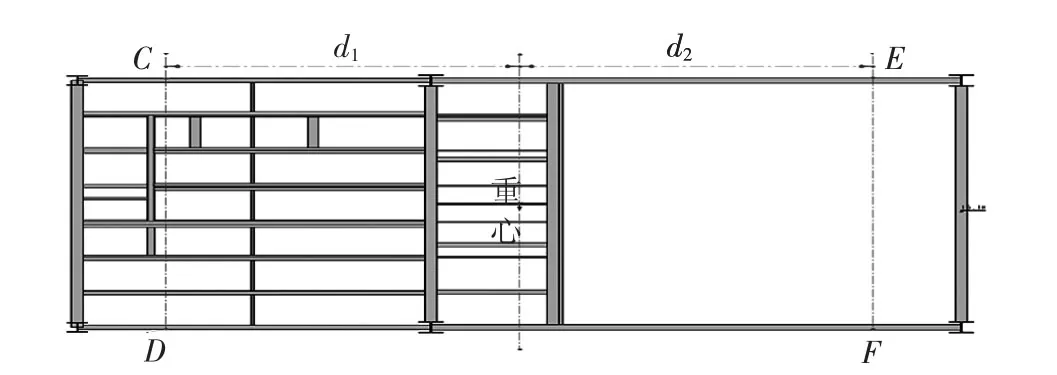

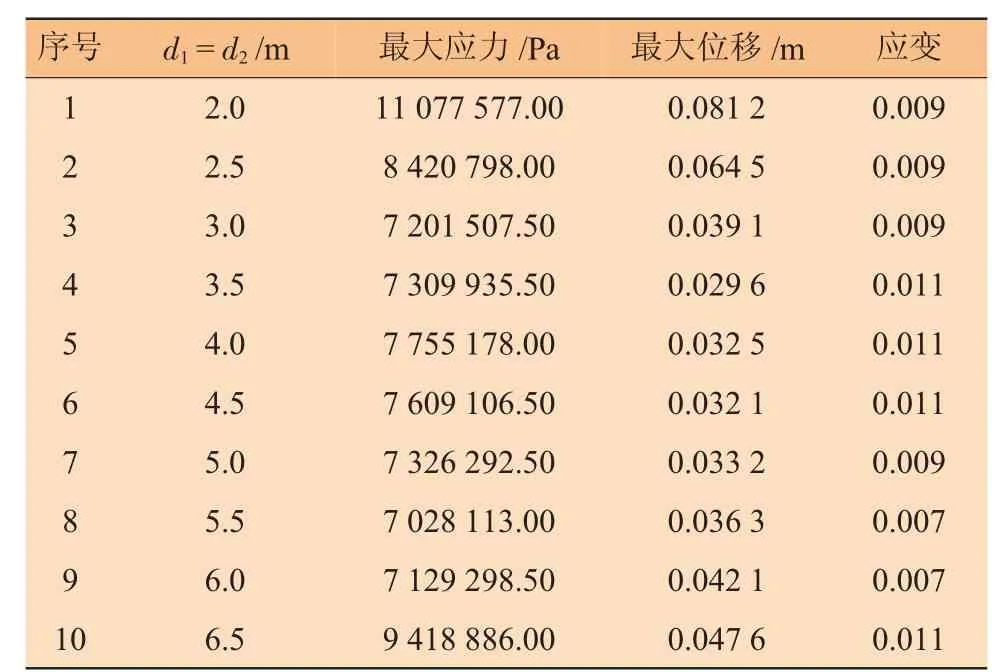

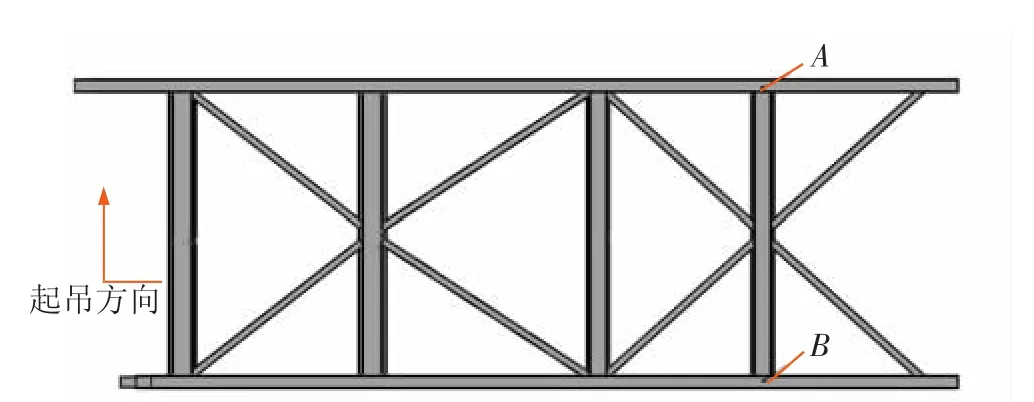

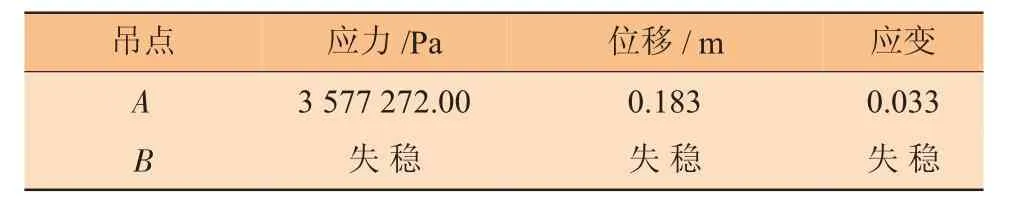

模块化预制完成后,需整体吊装就位,在吊装过程中需自平衡,上端只能设置4个与重心所在平面对称的主吊耳;溜尾吊车在模块垂直后脱钩,与主吊耳配合,也需自平衡,也只能设置2个对称吊耳,为降低初始起吊高度,避免主吊车扛杆,同时考虑结构稳定性,溜尾吊耳设置在模块首层平台柱梁连接处。理想吊点位置的确定方法为“控制变量法”,其思路为:首先假设主吊车理想吊点位置为距离重心d1、d2处(如图4所示),d1、d2以500mm为步距逐步由重心部位向外移动,计算每个吊点的应力、位移及应变大小,绘制趋势图,得到应力、应变最小的2个点,再采用“二分法”逐步缩小吊点的计算范围[2],确定最终吊点位置,结果如表2所示。溜尾吊点的确定是在上吊点位置不变的情况下,分别计算极限状态下A、B两吊点的应力、位移及应变值,取最小值后得到溜尾吊车理想吊点位置,溜尾吊点位置设置见图5,计算结果见表3。

图4 第一段钢结构模块主吊点位置示意

表2 主吊车理想吊点计算数据

图5 第一段钢结构模块溜尾吊耳吊点示意

表3 溜尾吊车理想吊点计算数据

由表2可知,主吊耳位置与重心位置距离的变化与应力、位移、应变的变化不成比例,也无明显规律,因此选取计算数值最小的5.5~6.0 m之间为理想吊点位置,采用“二分法”确定理想吊点位置为距离重心5.8 m处。由表3可知,因B吊点计算结果为“失稳”,加之B点会出现“割钢丝绳”情况,因此选择A点为溜尾吊车理想吊点。

5 吊装过程动态应力分析

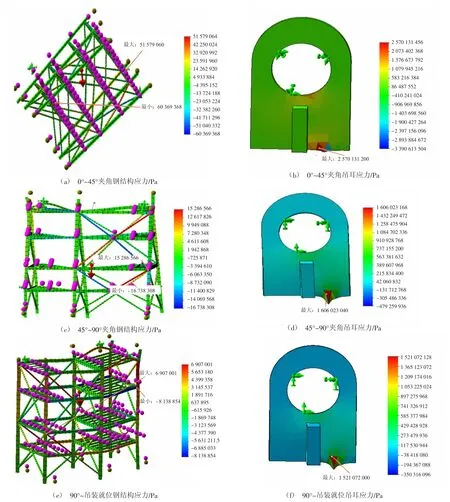

吊装施工为动态过程,不同位置吊耳受力情况不同。模块重心平面与水平面夹角在0°~45°时,上端2个主吊耳受力,下端2个溜尾吊耳受力;夹角在45°~90°过程中,溜尾吊耳脱钩前,上端4个主吊耳受力,下端2个溜尾吊耳受力;夹角在90°至吊装就位过程中,上端4个主吊耳受力,下端溜尾吊耳脱钩,不受力。这3种受力状态变化会导致钢结构模块受力不同,需分别进行力学分析,以判断吊装方案是否可行或考虑对应变处进行加固,确保钢结构吊装过程无应变,计算结果见图6及表4。

图6 吊装过程中钢结构及吊耳应力分析图谱

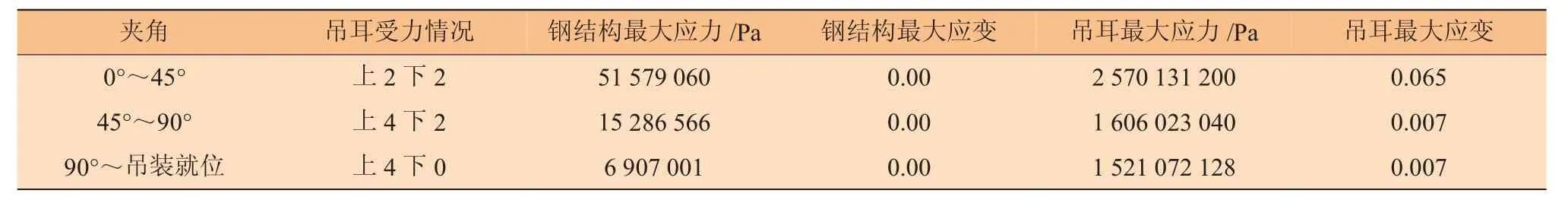

表4 吊装过程应力计算数据

从表4的分析结果可知,吊装过程中钢结构最大应力值小于材料屈服强度(345 MPa),应变非常小,吊耳根部应力值大于345 MPa,最大应变为0.065,需实施加固措施。

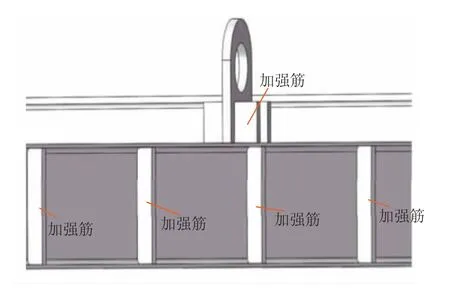

6 加固措施与分析

吊装过程中应变仅发生在吊耳处,分析原因是次梁钢结构翼缘板外延薄弱,吊耳与翼缘板焊接,吊装受力后产生应力集中而发生应变,需用加强筋对吊耳进行加固处理,措施示意见图7。

图7 加强筋加固示意

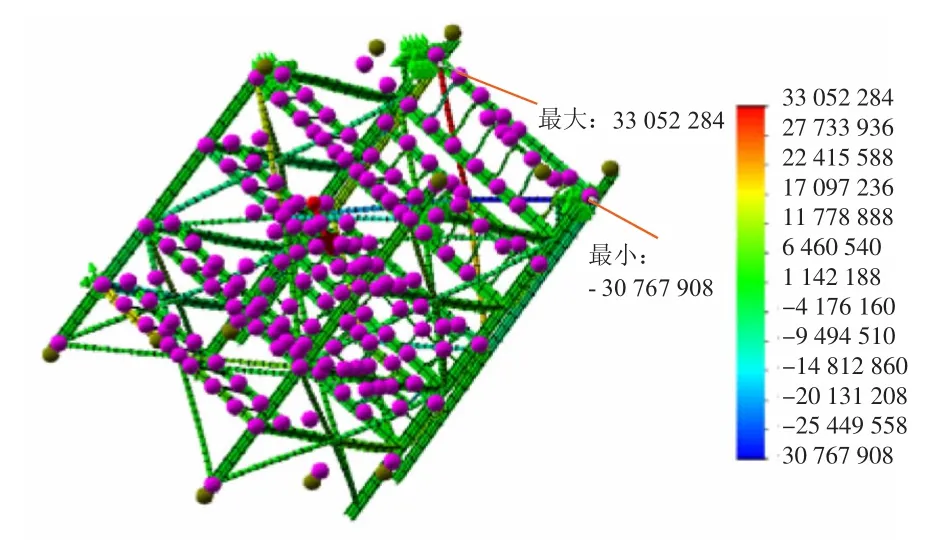

加固完成后,需再次对钢结构及吊耳整体进行应力分析,以0°~45°为例,分析结果见图8。从图8可知,加固后极限状态下最大应力33 MPa(<345 MPa),应变非常小,加固措施可行。

图8 整体加固后分析图谱/Pa

7 实施过程

经力学分析,模块化安装过程中的应力、应变计算结果符合吊装要求。该催化剂厂废气综合治理项:综合塔第2套框架采用了模块化安装,从3月20日材料进场开始至5月4日第4段钢结构模块的吊装完成,仅耗时45 d,施工工期与第1套采用散装法施工耗时85 d相比,节约40 d;同时,模块化安装避免了超高脚手架的搭设,虽然增加了部分大型吊车的台班费用,但与节约的小型吊车台班、人工及脚手架搭设费用相比,经济效益仍显著;因在地面进行深度化预制,安装质量受控,减少了因高空作业而出现的质量控制盲区。钢结构模块吊装现场施工见图9。

图9 钢结构模块吊装

8 结束语

本文通过对有限元分析方法的二次开发与应用,分析了不同吊点位置对吊装过程中钢结构模块的整体受力情况的影响,通过分析结果,确定了吊装理想吊点位置,得到不同吊装状态下的钢结构应力变化结果,为钢结构模块化安装提供了数据支持与理论依据,实现了综合塔钢结构框架的模块化施工,降低了安全风险,提高了施工效率,节约了施工成本,保证了施工质量[3-5],经济效益显著。该方法不仅在类似工程中有较强的推广应用价值,还可应用于复杂应力计算及大型设备吊装中,有广阔的应用前景。