石墨烯电热涂层在热泵机组抑霜/除霜上的应用研究

2021-03-02周国峰单雅婷刘明辉

周国峰,单雅婷,刘明辉

(华北水利水电大学环境与市政工程学院,郑州 450046)

常规的除霜方法是逆循环除霜,该种方式局限性很大且以大量的能耗为代价,不符合空气源热泵节能减排的初衷,不利于我国清洁能源政策的推进。

国内外很多学者已经对超疏水涂层的性能进行了研究。实验表明[1-3]疏水性涂层上很容易发生液滴的凝并,而且布朗凝并速度很快,液滴的凝结状态模型为Cassie模型,能够延缓液滴冻结,生成的霜晶较为矮小,抑霜效果明显。Rahman等[4]实验证明疏水黄铜表面,可以延缓霜层生长,其微槽结构使得翅片表面排水能力更强。张青莉[5]以特氟龙+6wt%纳米石墨作为疏水性涂层材料的换热器翅片,在冬季湿度高、温度低的恶劣条件下其抑制结霜能力优势明显。Sommers A D等[6]对比分析了不同表面的结霜状况,发现疏水表面的霜层高度稍高,密度较为稀疏。梁彩华[7]等通过可视化研究发现接触角越大抑霜效果越明显,超疏水表面的霜层高度较亲水性表面减少45%。疏水性涂层翅片的融霜排液能力较普通翅片高,通过压缩机缸体的废热来对空气进行预热可以抑制结霜,提高机组制热性能[8-9]。

为了更好地解决冬季运行结霜问题,本文通过改变换热器翅片的表面特性,制备环氧树脂石墨烯电热涂层换热器,把石墨烯超疏水涂层的抑霜性能与面状加热受热均匀的特点相结合,通过模拟实验对其进行能耗分析计算,寻找更为有效、节能的除霜方法,推动空气源热泵技术在今后的推广与应用。

1 石墨烯复合涂层性能测试

1.1 石墨烯涂层的疏水性能

接触角是通过显微装置观察换热器翅片的微观结构来推测出其宏观上的表现,石墨烯质量含量分别为2wt%和4wt%的接触角大小分别为154°和160°,滞后角分别为7°和5°,接触角越大,相变驱动力就越小,接触角滞后是指液滴在物体表面的粘附能力[3],数值越大,粘附力越强,故而水蒸气更不容易在4wt%石墨烯涂层换热器表面产生液化现象,且较容易冷凝成珠状;随着石墨烯比例增加,复合涂层的表面粗糙度由1.467增加到1.768,表面粗糙度会加强材料本身的疏水性能,由此可得4wt%石墨烯涂层的疏水性更胜一筹;表面能直接影响水滴在翅片表面的形状,因为表面越大就越不稳定,水滴就会通过减少本身的比表面积来降低表面能以趋于稳定,宏观上看就是材料本身的疏水性变得更强,普通铝翅片的表面能为65.5 mN/m,2wt%石墨烯涂层的表面能为16.4 mN/m,而4wt%石墨烯涂层的表面能仅为6.5 mN/m。综合以上考虑可得:含量为4wt%石墨烯具有更强的疏水性。

1.2 复合涂层的电热性能及电阻性能

图1 两种涂层在三种电压下的温度与时间关系图

由图1可知,两种涂层的温升速率都与电压成正相关,在同一电压下,石墨烯含量越高,涂层的温升速率越快,但4wt%石墨烯涂层在30 V的电压下由于表面温度过高,材料性质改变而失效。由此可得,石墨烯的含量对涂层在电压作用下的的温升速率及最后的稳定温度影响很大。

另外,对电热涂层进行低温环境下的电阻稳定性试验。设定初始温度为25 ℃,运行后控制恒温箱内环境温度,每下降5 ℃进行一次电阻测量,直至降到-15 ℃结束测试,测量得到的电阻值如图2所示。

图2 测量得到的电阻值

经计算可得这两种涂层材料的电阻值几乎不会随着温度发生改变,电热涂层电阻在除霜过程中能够保持稳定,不会因为电阻值的改变而使除霜效率变低。综合分析得环氧树脂+2wt%石墨烯涂层的总体性能更加稳定。

2 石墨烯复合涂层的抑霜效果分析

2.1 热泵换热器结霜/融霜数值模型

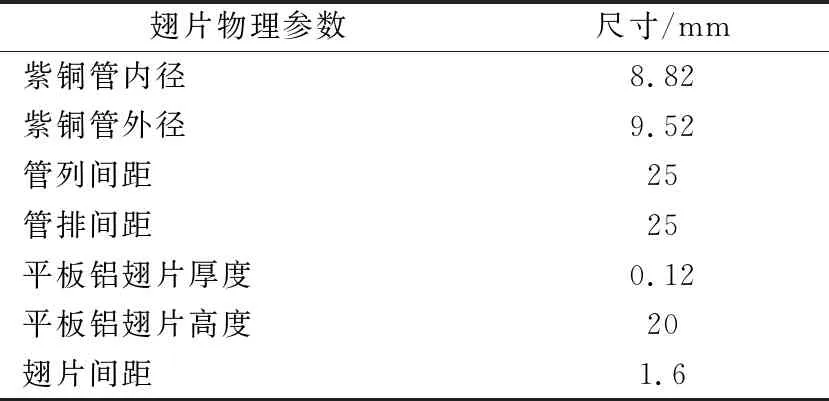

本文的模拟对象为空气源热泵室外换热器翅片。在室外换热器表面结霜与融霜的过程中,通过设定不同表面特性的参数来改变不同的环境工况。模型换热器翅片的基本参数见表1。

表1 模型换热器翅片的基本参数

在模拟过程中,从室外换热器截下的单管和单翅片模型如图3所示,单个翅片尺寸参数见表2。

图3 单管和单翅片模型

表2 单个翅片尺寸参数

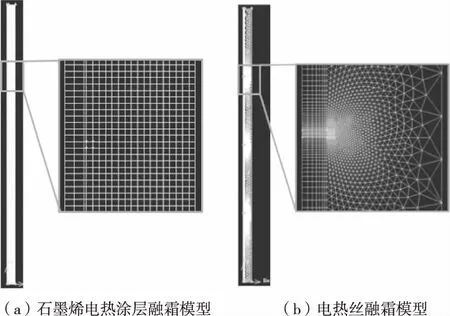

为了简化室外换热器结霜模型,取单元翅片进行模拟[10],各个单元都是相互对称的。室外换热器结霜模型如图4所示,左侧图为翅片管换热器结霜模型图,右侧图为顶部局部放大图。

1)从词汇学习研究内容可以看出,研究更多关注于词汇学习与其他变量的关系,通过研究对教学提出一定的启示作用,但实际应用结果却未有说明。对于英语词汇学习研究和教学研究多数采用实验证明后提出理论假设,虽然在实验基础上可能有效,但是否能够适用于其他人群却有待确认。因此,对于英语词汇学习研究成果实际应用是否具有广泛适用性值得进一步研究。

对换热器进行霜层融霜模拟时,仍旧取其中一个单元翅片进行模拟,翅片管换热器融霜模型如图5。

2.2 空气源热泵室外换热器表面抑霜模拟结果分析

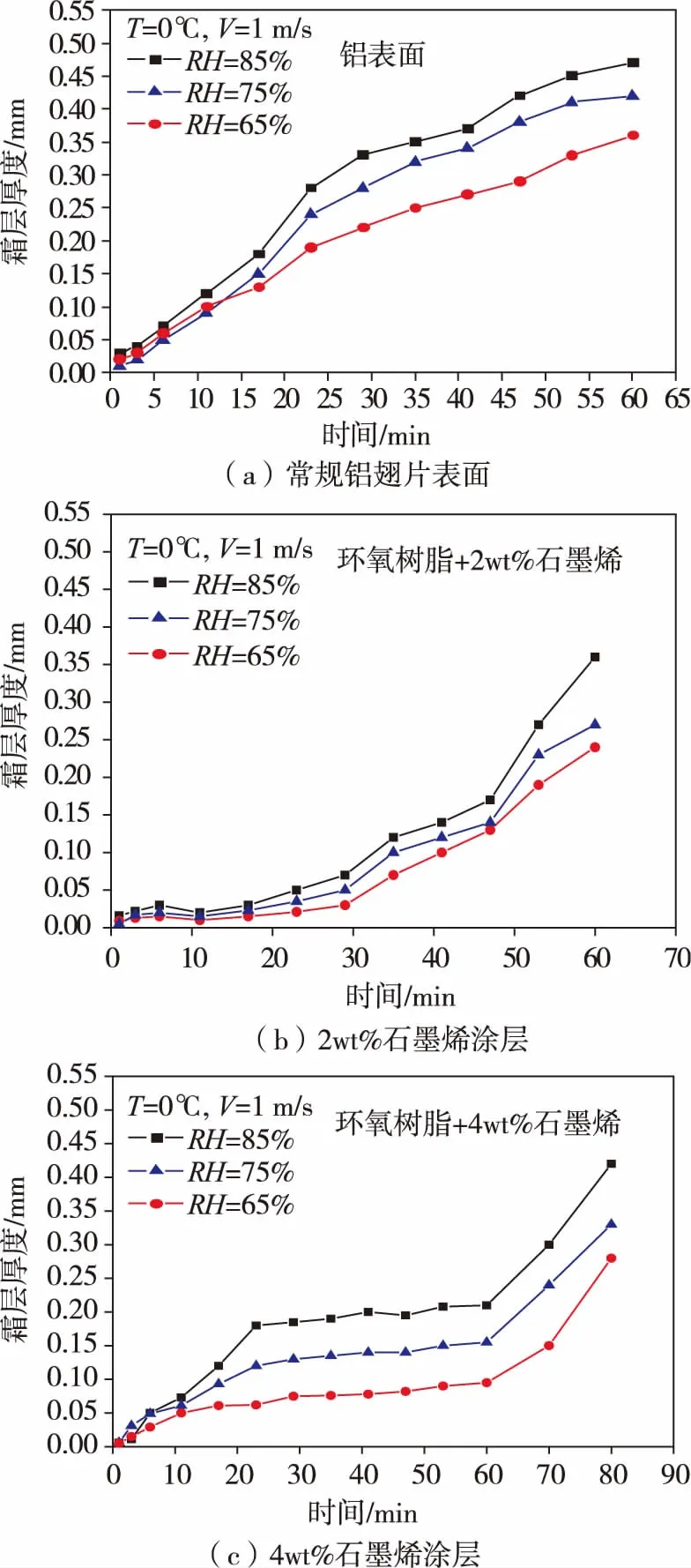

设定T为0 ℃,V为1 m/s,空气湿度RH为65%、75%和85%,对不同材料翅片模拟其结霜过程。不同湿度工况下换热器表面霜层厚度增长过程曲线如图6所示。

图4 室外换热器结霜模型

图5 翅片管换热器融霜模型

由图6得知,三种翅片表面的增长速率和结霜量都随着相对湿度的增加而增大。常规铝翅片结霜速度更接近线性,并且在60 min时,霜层厚度趋于平缓。另外,涂层表面初期的霜层增长较为缓慢,抑霜能力十分明显。2wt%石墨烯涂层在50 min后,霜层增长开始变快,4wt%石墨烯涂层在前25 min的霜层厚度增长较2wt%石墨烯涂层快,随着时间的延后,霜层厚度乎不发生变化,在60 min左右时抑霜能力开始减弱,结霜厚度才开始快速增长。

其次模拟环境温度分别为0 ℃、-5 ℃和-10 ℃下换热器表面的结霜过程。环境工况下设风速V为1 m/s,RH为75%,不同温度工况下换热器表面霜层厚度增长过程曲线见图7。

基于对图7的分析可得:结霜速率和结霜厚度随着室外温度的降低而增大,但当温度降至-10 ℃时,翅片上的结霜厚度反而有所下降,究其原因是当环境温度低于-10 ℃时,空气中的绝对含湿量较低。在同一温度下,涂层表面的霜层厚度明显比铝表面低,而2wt%石墨烯涂层在55 min左右时抑霜效果失效,相比较来说4wt%石墨烯涂层的抑霜效果更好。

图6 不同湿度工况下换热器表面霜层厚度增长过程曲线

最后模拟翅片在空气流速分别为1 m/s、1.5 m/s和2 m/s时的结霜过程。环境工况下温度设T为0 ℃,RH为75%,不同空气流速下换热器表面霜层厚度增长过程曲线见图8。

从图8中可以看出,对于常规铝翅片来说,空气流速影响结霜量,但抑霜能力提升不是很明显;对于涂层翅片来说,空气流速较低时,增加空气流速霜层增长速率明显变缓,霜层厚度明显下降,当流速增加至2 m/s时,抑霜能力提升的幅度不甚明显。通过图8(b)可以看到,当空气流速为1.5 m/s时,前54 min霜层增长较为缓慢,之后霜层生长开始加快,而当空气流速为2 m/s时,在整个结霜过程中翅片的结霜速度一直处于较低的水平,抑霜效果良好;通过图8(c)可以分析出,4wt%石墨烯的抑霜效果更加突出。

图7 不同温度工况下换热器表面霜层厚度增长过程曲线

3 空气源热泵室外换热器融霜模拟结果分析

利用Fluent软件在环境温度为0 ℃,相对湿度为75%,空气流速为1 m/s的条件下对翅片管式换热器的融霜过程进行模拟仿真。

3.1 涂层加热与电热丝加热翅片融霜过程分析

假设霜层初始厚度为0.5 mm,密度为250 kg/m3,以1 400 W/m2的功率密度作为热源输入时对翅片模型进行融霜过程模拟,两种翅片的融霜情况分析如下。涂层加热方式霜层融化过程的热量传递见图9。

图8 不同空气流速下换热器表面霜层厚度增长过程曲线

图9 涂层加热方式霜层融化过程的热量传递

图9(a)为涂层翅片霜层尚未融化时的温度分布,右边细长区域为翅片,与之紧紧相连部分为模拟霜层,此时的霜层全部为固态形式。图9(b)和(c)为加热一段时间之后翅片表面霜层各区域的温度变化,热量通过翅片以热传导的方式均匀传递给霜层使其融化,此时的热量并未传递到整个霜层,大部分热量都用来融化霜层。从图9(d)可以看出,此时霜层大部分已经融化完成,底部霜层未完全融化是由于上部翅片霜层融化成水之后向下流动,由于室外温度过低,使得水滴再次凝固成霜,此时已融化完成的翅片部分的热量直接散失到空气中。电热丝加热方式霜层融化过程的热量传递见图10。

图10 电热丝加热方式霜层融化过程的热量传递

图10(a)为融霜开始的温度分布,(b)和(c)为加热一段时间的温度分布,可以看到,与热源(电热丝)直接接触部分,霜层融化很快,没有与热源直接接触部分特别是上下两端霜层融化很慢,翅片上的热量传递不均匀,导致霜层融化情况也不均匀,图10(d)中与热源直接接触部分已经融化完全,而其它部分特别是霜层顶部与底部两部分的霜层才开始融化,热源产生的热量除了传递给翅片其它部分用于融霜之外,还有很大一部分直接散失到外界空气中,这部分散失的能量占融霜总能量的比例开始逐渐增大,融霜效率下降。涂层加热过程中霜层的相变过程见图11,电热丝加热过程中霜层的相变过程见图12。

从图11中可以看到翅片上的热量均匀推进给霜层,各部分霜层几乎同时开始融化;而图12用的是电热丝加热方式,热量是由电热丝部位传递给别处的翅片部位,这会导致与电热丝直接接触的部分率先融化,远离电热丝的翅片霜层融化较慢,各部分热量分布迥异。

图11 涂层加热过程中霜层的相变过程

图12 电热丝加热过程中霜层的相变过程

3.2 不同功率密度下室外换热器的融霜时间

在霜层密度为250 kg/m3,霜层厚度为0.5 mm的工况下,通过输入不同的功率密度,对石墨烯电涂层加热和电热丝加热所需要的融霜时间进行对比分析,石墨烯涂层加热与电热丝加热在不同化霜功率下所需要的融霜时间见图13。

图13 石墨烯涂层加热与电热丝加热在不同化霜功率下所需要的融霜时间

从图13分析可知,在同一输入功率下,石黑烯涂层所需要的除霜时间要少于电阻丝加热除霜,两种除霜方式的除霜时间都随着输入功率的增大而缩短。从电热丝加热霜层的特点可知,电热丝产生的热量一部分用来加热霜层,另一部分将热量传导给翅片其它部位,使其升温融化霜层,能耗损失较大;而石墨烯涂层融霜时,整个翅片表面发热均匀,霜层融化也十分均匀,能量利用较高,融霜速率较快。

3.3 输入功率的增大对电加热功耗的影响

设定导热系数为0.63,模拟两种不同的除霜方式在不同的功率密度下除霜结束时的能耗情况,电热丝与电热涂层的功耗随输入功率不同的变化曲线如图14所示。

图14 电热丝与电热涂层的功耗随输入功率不同的变化曲线

从图14分析可知,采用电热丝加热方式的融霜能耗要大于电热涂层,两种融霜方式起初都随着输入功率的增加能耗呈线性降低趋势,但当输入功率增大到10 kW以上时,融霜能耗反而逆势呈上升趋势,两种加热方式的能耗均明显增大,而电热丝的能量损耗更多。原因是输入功率过大,使得电热丝附近的霜层迅速融化,此时远离电热丝部分的霜层并未完全融化,电热丝产生的热量除了热传导给翅片之外,还有很大一部分直接与空气进行对流散热,损耗增大。因此,存在一个最合适的输入功率,可使化霜能耗最小。

4 基于涂层换热器的空气源热泵系统运行效果分析

本文采取在T为0 ℃,V为1 m/s,TR为75%的环境工况下,通过模拟已有的实验数据,对环氧树脂+2wt%石墨烯涂层换热器和铝翅片换热器进行结霜模拟,设定在霜层厚度为0.5 mm时触发除霜机制,涂层换热器用时60 min后触发了除霜机制,而铝翅片换热器仅用了32 min就触发了除霜机制;在融霜过程中,以1 000 W/m2的功率密度进行热源导入时,常规铝翅片换热器完全融霜用了348 s,而涂层换热器仅用了240 s,能耗从1.4 kW·h降至1.0 kW·h,节约能耗40%,除霜时间缩短了31%。在150 min内,涂层换热器触发了2次除霜机制,而普通换热器触发了3次除霜机制。另外,涂层换热器比常规铝翅片换热器多了9.4 min的制热时间,室内环境更加舒适。

5 结语

(1)环氧树脂+4wt%石墨烯涂层换热器冬季运行时相较于普通翅片来说表面结霜量更少,抑制霜层生长能力更好。

(2)利用Fluent软件模拟在不同环境温度、空气流速和空气相对湿度下,三种不同换热器表面的结霜情况,三种影响因素对换热器结霜均有影响,前两种因素的影响较大,而环境湿度的影响相对较小。

(3)涂层加热电热丝加热化霜时间的长短均与输入功率成反比关系,随着输入功率的增加,两者的除霜时间都不断缩短。同一外部环境条件下,涂层的加热融霜时间明显更短。

总之,环氧树脂+2wt%石墨烯涂层换热器能有效延长系统稳定运行时间,达到除霜要求所需时间更长,且融霜时间更快,提高了系统的制热性能。