支线集装箱船整船强度和疲劳有限元分析

2021-03-02徐敏汤明文王旌生宋夏童晓旺

徐敏,汤明文,王旌生,宋夏,童晓旺

(中国船级社 规范与技术中心,上海 200135)

时有发生的集装箱船海损事故,催生了IACS 新UR S11A和S34[1]的生效。集装箱船作为运输集装箱的专用船舶,为满足航速及装箱数的需求,其设计特点为货舱大开口和狭长的舷侧结构,导致整船的抗扭刚度降低,扭转效应在船体总纵强度中的比例增大,使得易在舱口角隅产生应力集中。为了考虑弯扭效应,目前对于290 m及以上的大型集装箱船[2-5],各大船级社都强制要求进行整船有限元分析以确保整船结构的安全性。而中小型支线集装箱船并非强制,一般只要求进行描述性规范校核和货舱段强度分析。这些要求对舱口角隅等局部位置和艏艉结构强度评估时有一定的局限性,给轻量化设计带来风险。此外,船东对中小型支线集装箱船安全性也越来越重视。综合这些因素,考虑对中小型新造箱船的整船结构进行合理准确的强度和疲劳评估,以1艘支线型集装箱船为目标,结合IACS新UR S11A和S34的要求,进行整船有限元分析,探讨支线集装箱船设计中应关注的整船结构强度和疲劳问题。

1 船型参数及结构设计难点

目标船为无限航区,采用尾机型单岛设计,其主尺度及相关参数见表1。

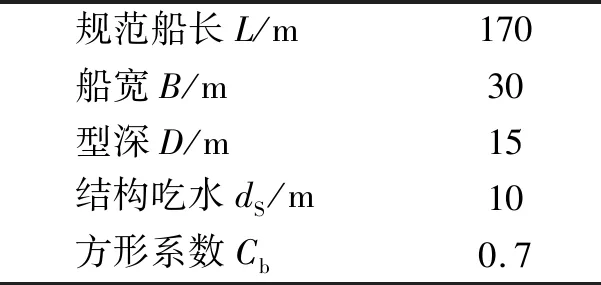

表1 船舶主尺度参数

1)由于是支线集装箱船,其型线沿船长方向收缩明显,该船几乎无平行中体,且艉部机舱区域和艏部非货舱区域局部纵舱壁、局部平台、横向强框架及开孔众多,结构形式复杂,这些区域不属于UR S11A强制要求的强度评估区域,因此各船级社要求不一。

2)疲劳寿命要求提高,设计疲劳寿命由一般船的20年增加到25年。在突变区域的局部结构面临难以避免的应力集中问题,而这些应力集中的位置大部分处于船中的弯矩较大区域,同时还承受着复杂海况下的弯扭组合载荷。如纵向舱口围前后端肘板趾端处、货舱舱口角隅处、以及一些开孔区域易产生结构裂纹。

针对以上两个难点,最有效的方法是参考大型集装箱船的附加要求,开展整船有限元分析,以达到对整船结构设计的校核和最后确认。

2 整船分析要求研究

2016年7月1日后IACS最新的UR S11A和S34开始生效。根据UR S11A的要求,90 m以上的集装箱船S11不再适用,需要采用S11A所规定的垂向波浪弯矩和剪力来评估总纵强度,评估的强制范围为0.20L~0.75L;根据UR S34的要求,290 m及以上的集装箱船必须进行整船屈服、屈曲强度评估。虽然S34对于290 m以下的集装箱船没有强制要求进行整船强度分析,但明确规定整船计算应基于北大西洋波浪环境,且垂向波浪弯矩的水平与UR S11A保持一致,其他载荷由船级社决定。因此,对于无限航区的小型集装箱船采用与UR S11A一致的载荷水平来进行整船屈服、屈曲强度分析是合理的。

根据UR S34的要求,整船屈服、屈曲强度分析基于实际装载工况及航行海况,并考虑到各典型工况下船舶可能遭遇的最危险海况。具体则需要根据各船级社的规定来执行。整船分析基于中国船级社《钢质海船入级规范2018》[6](以下简称《钢规2018》)对于整船计算以下规定。

1)装载工况。达到或接近结构吃水,且产生最大静水弯矩的满载工况;正常压载工况;中货舱一舱空工况;左右不对称装载的工况。

2)主导载荷控制参数。船中垂向波浪弯矩最大(中拱)或最小(中垂);船中水平波浪弯矩最大(左舷来浪)或最小(右舷来浪);波浪转矩(L/4,L/2,3L/4)最大或最小;横摇角最大或最小;船首垂向加速度最大或最小。

3)屈服强度衡准。板单元和梁单元的衡准都为许用应力[σe]=0.9×235/KN/mm2,其中K为材料系数。

对于整船分析中的疲劳评估方法,US S11A和S34没有要求。《钢规2018》具体给出的评估方法为许用应力范围法。该方法比较简单,但操作时有一个问题:《钢规2018》给出的许用应力范围基于20年疲劳寿命,本船要求的疲劳寿命为25年,无对应衡准。为此,将应力范围转化到累积损伤,以实现对疲劳寿命的评估。

累积损伤度DT为

(1)

式中:ND为船舶在20年营运期间的载荷循环总次数,取为0.65×108;NL为载荷谱回复周期的循环次数,取为108;α为船舶在航系数,取为0.85;K为S-N曲线参数;SD为设计应力范围,N/mm2:ξ为Weibull分布形状参数;m为S-N曲线反斜率,取为3;Γ为完全GAMMA函数值。

结构疲劳寿命TF为

(2)

当TF大于设计的疲劳寿命时,满足要求。

对于整船分析中的疲劳评估位置,《钢规2018》要求应至少包括机舱前(后)端舱口角隅、第1货舱靠船首端甲板舱口角隅及一个位于船中区域包括舱口围板的上甲板舱口角隅。此外,集装箱船的其他典型位置如纵向舱口围趾端、平台甲板处角隅、舱壁上的门孔、人孔等也可能存在疲劳问题,需要采用有效的方法予以控制。考虑采用疲劳评估的筛选方法,通过对粗网格整船有限元屈服应力范围的搜索,结合结构细节的应力放大因子,筛选出疲劳评估节点后作精细网格疲劳计算。对不满足要求的,类似节点都作相同加强,从而保证设计达到疲劳寿命的要求。

3 实船整船分析

3.1 有限元建模与计算

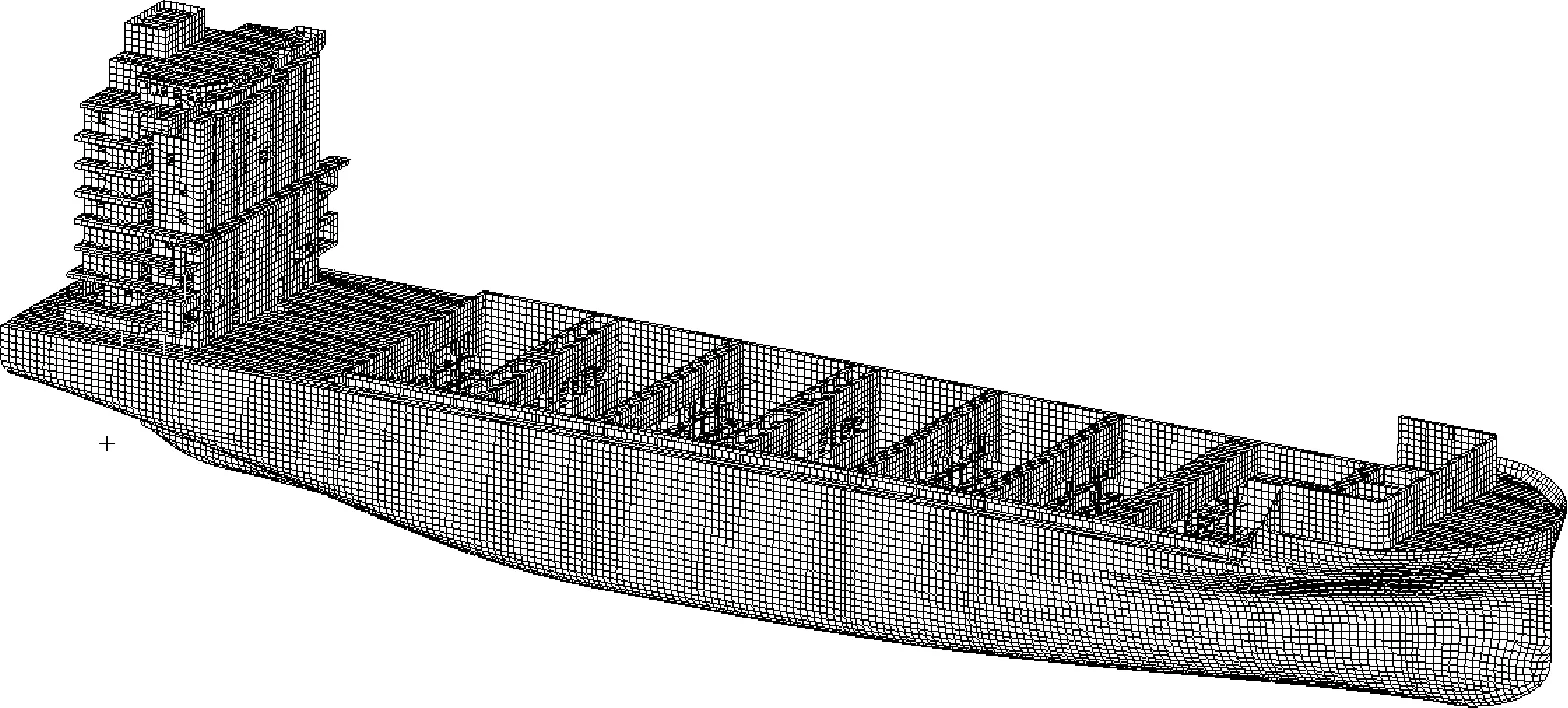

在以纵骨间距划分的整船有限元粗网格模型基础上,进行整船屈服、屈曲和疲劳评估。整船有限元模型见图1,装载工况见表2。

图1 整船有限元模型

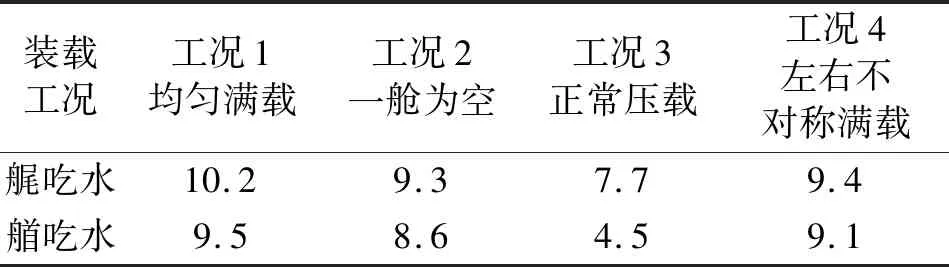

表2 整船有限元分析的装载工况 m

在每一个装载工况下,根据前述主导载荷控制参数,按照等效设计波的方法,进行水动力直接计算,并将水动力计算得到静水和波浪载荷传递到整船有限元模型中进行结构分析,得到屈服应力。其中,船中垂向波浪弯矩作为主导载荷时,其要求值与UR S11A保持一致,其他载荷作为主导载荷时,其长期预报值的超越概率与垂向波浪弯矩作为主导载荷时取的超越概率保持一致。

疲劳评估时,采用每个主导载荷最大和最小工况下应力相减,得到动应力范围,继而转化成累计损伤和疲劳寿命。

3.2 整船有限元屈服结果

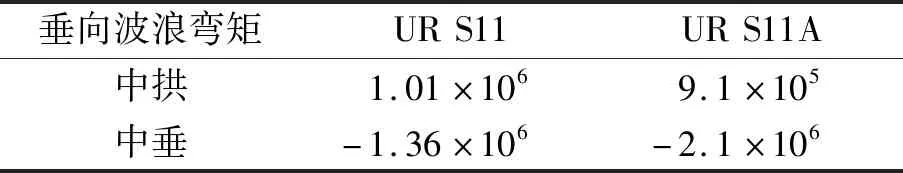

目标船按照UR S11和UR S11A计算的船中垂向波浪弯矩值对比见表3。

表3 按UR S11和UR S11A计算的船中垂向波浪弯矩值 kN·m

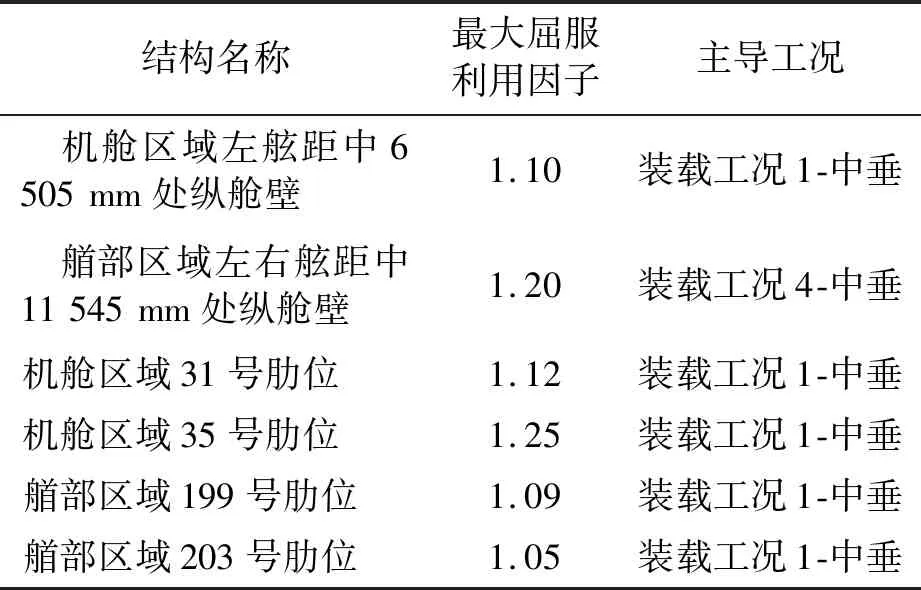

对所有等效设计波计算工况下的应力计算结果按照屈服衡准进行评估,评估后发现仅有少数区域不满足要求。屈服不满足区域的位置、最大屈服利用因子和主导工况见表4。

表4 整船屈服评估结果

3.3 整船有限元屈曲结果

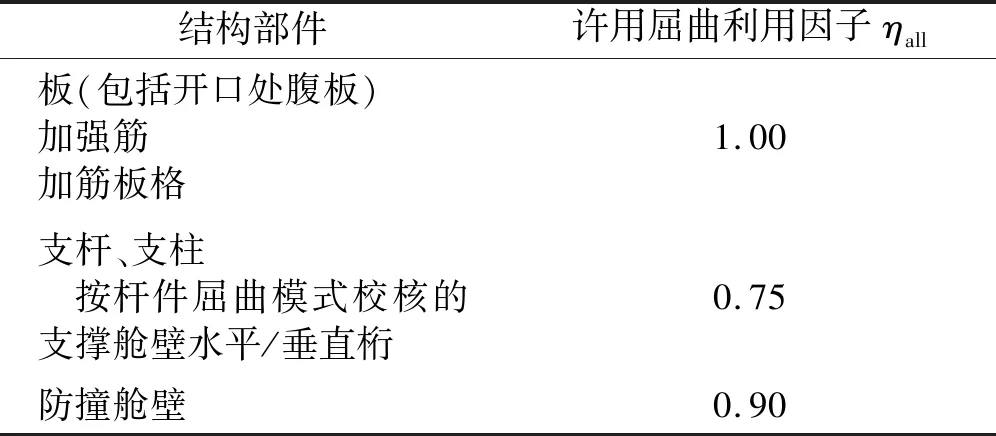

屈曲强度评估基于屈服计算得到应力,并扣除标准减薄厚度。评估衡准见表5。

表5 许用屈曲利用因子ηall

评估后发现,在机舱区域的甲板、局部纵舱壁,货舱区域的舷侧外板、横向强框架、平台,艏部区域的舷侧外板、局部纵舱壁、强框架,以及平台等结构都有一定的屈曲问题,屈曲不满足区域的屈曲利用因子和主导工况见表6。

表6 整船屈曲评估结果

3.4 整船有限元疲劳结果

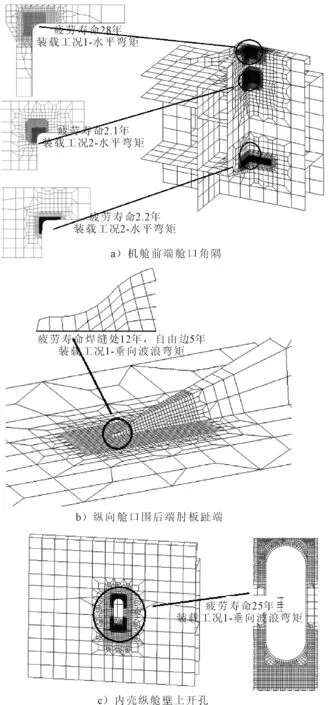

首先搜索粗网格模型下的整船结构在各目标载荷作用下产生的应力范围,并结合较保守的应力放大因子进行初始筛选。经过筛选发现,纵向舱口围肘板趾端、舱口围角隅、主甲板舱口角隅、2甲板舱口角隅、平台甲板舱口角隅和内壳纵舱壁开孔等60余个节点存在疲劳不满足25年疲劳寿命的风险。这些节点中有些属于结构相同,位置不同,故仅选择应力范围最大的节点来进行精细网格疲劳评估,不满足则相应类似节点都作相同加强。最终,共计对18个节点进行了精细网格疲劳评估,其中有13个节点疲劳寿命小于25年。纵向舱口围后端肘板趾端、机舱前端舱口角隅、内壳纵舱壁开孔3种不同形式节点的疲劳评估结果见图2。

图2 整船部分节点疲劳评估结果

3.5 分析及讨论

UR S11规定的最大中拱垂向波浪弯矩略大于UR S11A的值,两者相差10%;最大中垂垂向波浪弯矩绝对值则明显小于UR S11A的值,两者相差55%左右。分析认为产生这种差别的主要原因是UR S11A规定中拱非线性修正因子不大于1.1,中垂非线性修正因子不小于1且无上限,而该因子一般都大于1.5。

从整船屈服结果来看,经过描述性规范和舱段有限元计算评估以及设计时高强度钢的大量使用,大部分结构构件尺寸是能够满足整船屈服评估要求的,只有少部分结构需要加强,且都出现在艏、艉部UR S11A强制要求范围之外有局部应力集中的非货舱区域。值得注意的是这些不满足要求的虽然不是同时在一个装载工况下发生,但都出现在中垂波浪弯矩主导的情况下。

从整船屈曲结果来看,与屈服一样,艏艉部UR S11A强制要求范围之外的非货舱区域在中垂波浪弯矩主导下,出现了不满足要求的情况,但不满足的结构更多,区域更大。与屈服不同的是,货舱区域屈曲也出现了不满足情况。经分析,主要原因是这些不满足出现在水平弯矩或转矩主导的情况下,而舱段有限元评估仅考核垂向弯矩,不包含水平弯矩和转矩所致。

从整船疲劳结果来看,如机舱前端舱口围角隅按初始设计就能满足要求。而如纵向舱口围后端肘板趾端、2甲板舱口角隅、平台甲板舱口角隅等地方却出现了疲劳问题,且疲劳寿命远小于要求值。分析认为主要原因是描述性规范和舱段有限元计算评估无法对弯扭载荷作用下突变位置细节处的疲劳进行有效评估。同时由于设计不同,使得每型船尺度不同,船体重量、装载分布不一,从而经历的波浪诱导载荷也不同,引起突变位置局部结构的应力集中程度也不同,所以不可能每型船都在相同位置存在疲劳不满足的情况。从整船疲劳结果也可以看出,舱口围肘板趾端、内壳开孔这些节点的疲劳主要由垂向波浪弯矩主导,舱口角隅这些节点的疲劳主要由水平弯矩或转矩主导。

4 结论

1)相比UR S11,UR S11A生效后,中垂波浪弯矩绝对值明显增大,对新造支线集装箱船的结构提出了更高的要求。对于UR S11A非强制要求范围外的结构,特别是艏艉非货舱区域结构的屈服、屈曲强度,设计时应予以重视。

2)弯扭载荷作用下整船典型节点的疲劳问题也应引起设计者的重点关注。通过对粗网格下疲劳节点的筛选,可以有效识别出疲劳风险点,进而保证整船结构的疲劳强度。

3)整船分析弥补了规范校核的不足,可以实现对中小型支线集装箱船整船结构设计的最终校核和确认。