大型汽车滚装船固定坡道结构分析及优化

2021-03-02刘在良叶步永李晓彬胡文凤张舟波

刘在良,叶步永,李晓彬,胡文凤,张舟波

(1.浙江国际海运职业技术学院,浙江 舟山 316021;2.扬帆集团股份有限公司,浙江 舟山 316004;3.武汉理工大学 交通学院,武汉 430063)

汽车滚装船具有方型系数和初稳性高小,上建受风面积大的特点,且型宽比常规滚装船宽,货舱区多甲板,整个货舱区域几乎不设横舱壁,因此横摇问题特别突出。当汽车滚装船受到波浪的作用特别是横浪而产生歪斜(racking),左右舷海水压不对称产生较大的横向弯矩,以及满载时汽车的均布载荷加上横向惯性力反过来作用到甲板,在这种非对称载荷的剪切作用下,很容易发生扭曲变形。船舶实际运营过程中,在波浪作用下歪斜是左右舷不停变换的,这种作用力导致结构疲劳问题特别突出,极易产生裂纹[1-3]。7 800 PCTC是现存的世界上最大的柔性结构汽车滚装船,该船5甲板以下是刚性结构,以上是柔性结构。柔性结构设计在甲板与舷侧区域的结构基本节点是由弹性铰链构件、支撑肘板和甲板横向强构件组成的柔性连接,利用框架横向位移减少构件上的应力水平。为了装卸车的灵活性,以及装载不同高度的车辆,除设定有固定甲板外还配有活动甲板,同时也设有不同形式的坡道,包括固定坡道、活动坡道。该船从6甲板到7甲板的固定坡道处于柔性结构区域,前期设计未进行细化有限元分析,为此,通过细化有限元强度计算分析,发现不满足应力衡准的位置正是实船发生裂纹的地方,找出裂纹发生原因,并对坡道区域结构形式进行优化。

1 坡道结构及裂纹情况分析

所述固定坡道采用的吊挂式结构,与甲板结构采用刚性连接,主要焊缝是全焊透设计,5甲板及以下是刚性设计结构,其上是柔性设计结构;该坡道宽5.4 m、长约55 m,纵向近船中、横向近左舷舷侧,坡道由左右纵舱壁和坡道底板组成。裂纹在坡道內纵壁上,內纵壁结构采用垂直扶强材进行加强且在甲板处采用肘板连接,主垂直扶强材与甲板强横梁焊接,见图1生产设计3D几何模型。该坡道的尺寸及所处的位置,正是船舶歪斜工况下变形和应力特别高的区域[4]。

图1 坡道纵壁3D生产设计模型

7 800 PCTC汽车滚装船在运营过程中满载条件下遭遇台风,阵风超过15级,据船长口述船舶横摇和纵摇都非常大。台风后对主要结构进行检查,发现所述坡道的纵壁强肋骨处存在裂纹,介于6~7甲板之间,具体位置见图2:a坡道纵壁垂直桁的端部靠近坡道底板处;b纵壁垂直桁与坡道板相交所开的过焊孔处;c纵壁垂直桁和甲板强横梁相交处。

图2 坡道裂纹照片

图2上裂纹清晰可见。查看常规网格整船有限元歪斜工况有限元分析,该处结构应力值满足许用要求,因该船运营时间并不长,因此不太可能是疲劳裂纹,故推断原常规网格的整船有限元分析未完全体现该坡道结构的受力情况。为了验证推断的正确性并最终解决裂纹问题,遂对该坡道结构进行细化有限元分析。

2 细化有限元分析

2.1 有限元计算模型

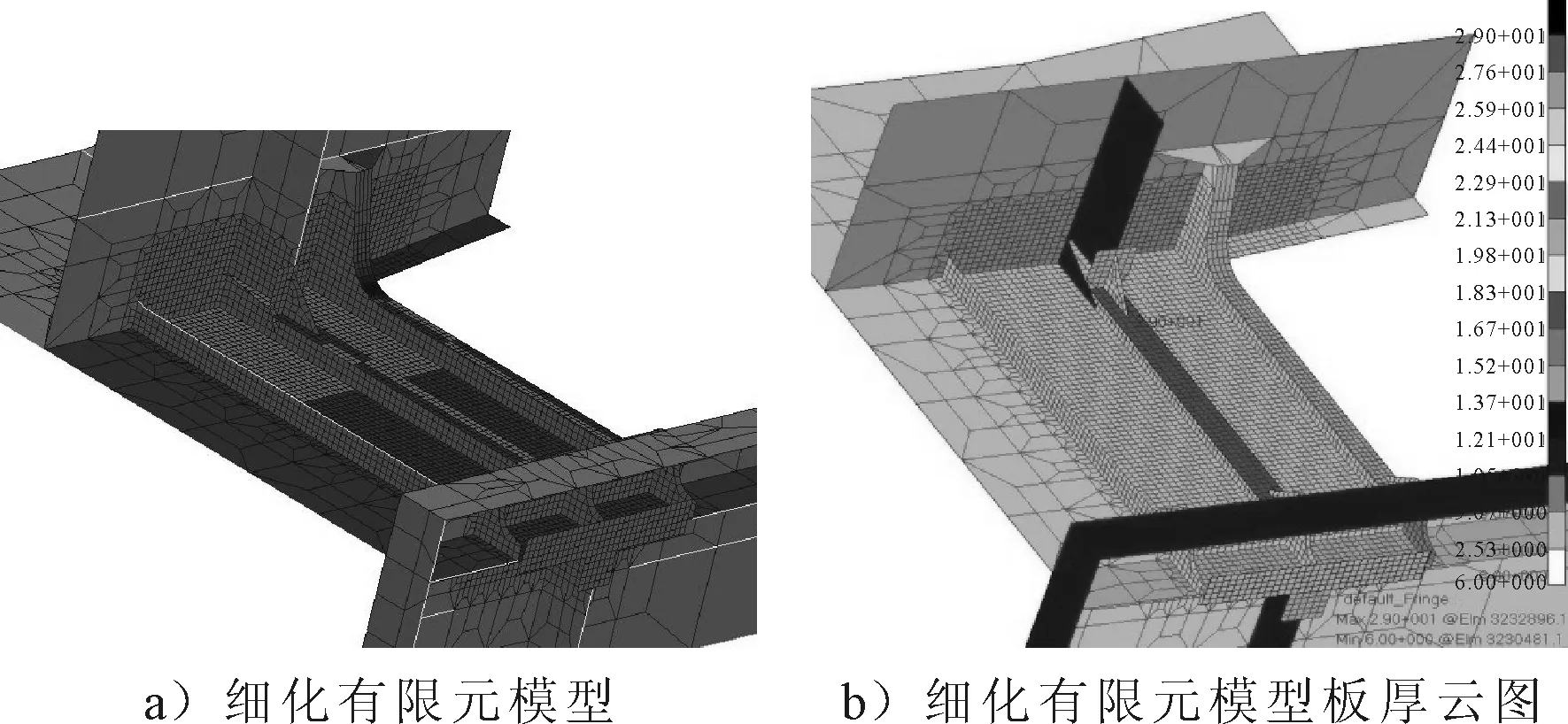

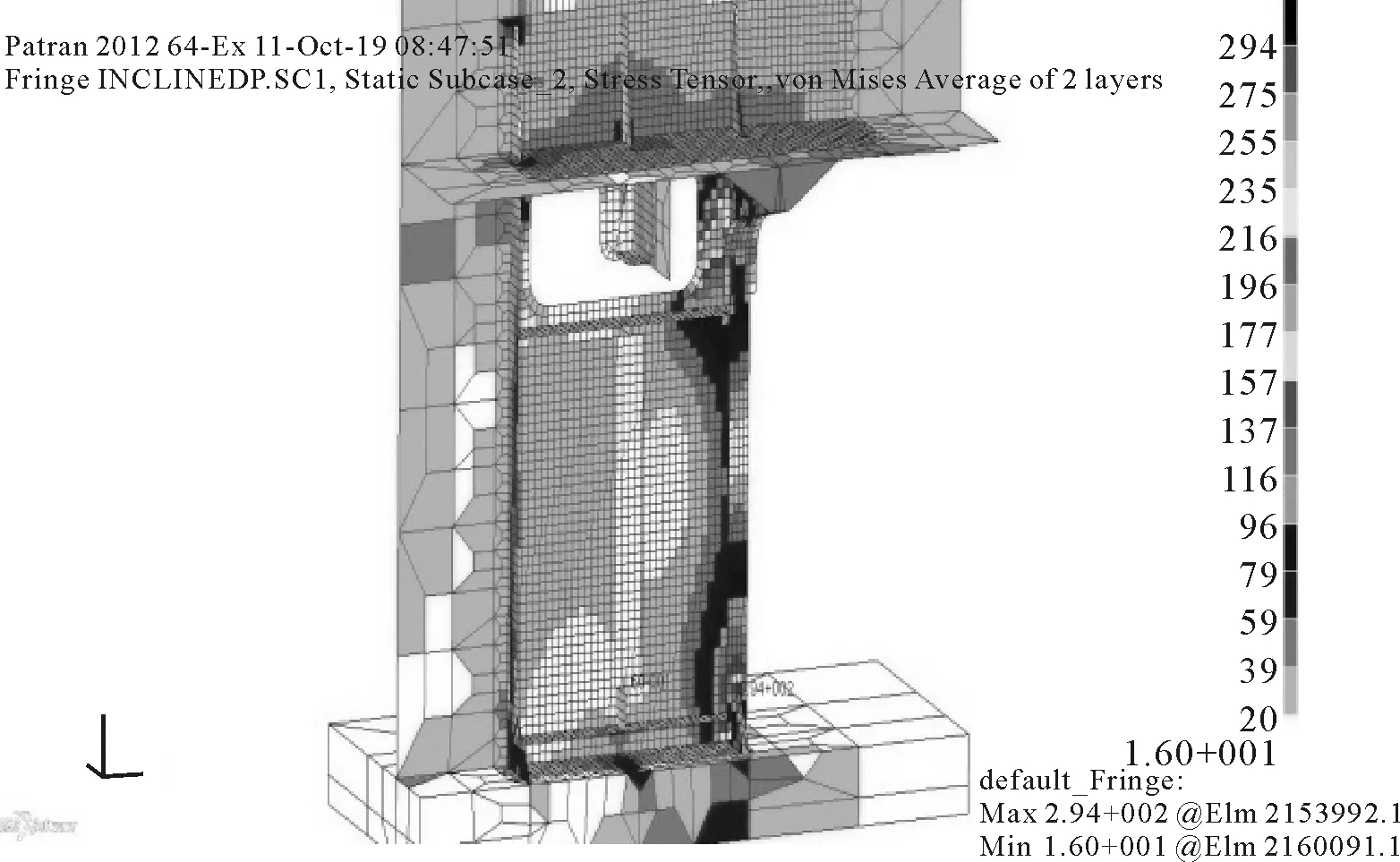

选取靠近艏端部的2根垂直桁作为分析对象进行细化有限元分析,网格单元选取50 mm×50 mm,分析区域均采用板单元,在高应力区均采用四边形单元,细化有限元模型及板厚信息见图3。

图3 有限元模型

2.2 载荷工况和约束

根据计算模型的范围建立一子模型,嵌入到常规网格母模型中对歪斜工况进行计算。

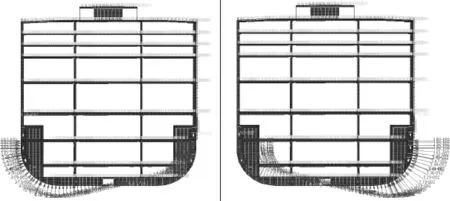

全船常规网格有限元分析考虑船舶在波浪作用情况下产生歪斜变形后的结构响应,载荷加载示意于图4。横摇角根据DNV规范计算取20°,载荷的具体内容包含:结构自重,通过加速度的方式施加到模型中;舷外海水压力包括9.5 m满载吃水的静压力和波浪压力;车辆载荷以及车辆载荷引起的惯性力,车辆载荷通过均布载荷施加,相关的加速度根据DNV船级社规范计算求得;压载舱和燃油舱的压力,根据船舶实际装载的舱室以压力形式施加[6-8]。

图4 常规有限元模型载荷示意

根据挪威船级社规范相关要求,全船有限元分析歪斜工况时,载荷体系应使得全船处于平衡状态。首先在干舷甲板处首部最前面的交点约束X、Y、Z方向的位移,干舷甲板处艉封板最左舷的点约束Z方向的位移,干舷甲板处艉封板最右舷的点约束Y、Z方向的位移;通过手动施加对称载荷,来控制模型节点约束的支反力在1%以内。为了不产生额外的不平衡力,在调平衡过程中调节平衡力矩是通过施加对称力偶完成的。调平衡是歪斜工况的一个难点,约束的支反力越小,结果越接近实际值,本文调平衡后的平均支反力在0.6%左右。

2.3 计算结果分析

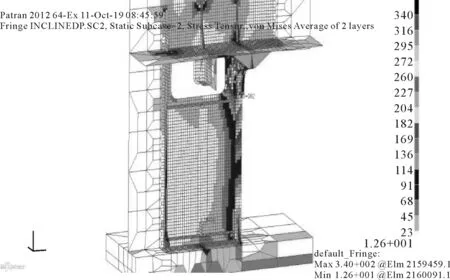

计算结果应力分布云图见图5、6。

图5 右舷斜菱工况应力云图

1)由图5可见右舷歪斜工况最大应力值为855 MPa,图6可见左舷歪斜工况最大应力值为558 MPa,根据DNV规范AH36材质高强度钢,50×50的细化网格许用应力为516.1 MPa,左右舷歪斜工况计算结果都超出许用衡准,右舷的更为突出。

图6 左舷斜菱工况应力云图

2)实船产生裂纹的3个具体位置的应力值如下。①坡道纵壁垂直桁的端部靠近坡道底板处应力值为568 MPa;②纵壁垂直桁与坡道板相交所开的过焊孔处应力值为405 MPa;③纵壁垂直桁和甲板强横梁相交处应力值为855 MPa。

3)裂纹处的应力值均超出高强钢许用载荷,由此可以看出裂纹产生并非偶然,再加上台风天气极限工况突风高达15级,超过稳性计算的10级风,横摇角也超过计算的20°,遂产生了较严重裂纹。

4)由图2可以看出,该处坡道采用的是刚性连接的形式,即甲板强横梁和坡道的强结构布置在同一肋位,且采用焊接加肘板的连接形式;而6甲板以上结构设计是采用的柔性设计,柔性设计导致该处的变形特别大,因此坡道结构设计并不合理。

5)当初全船有限元歪斜工况分析时并未发现问题,查看了原常规网格全船有限元分析,发现T型材的面板和球扁钢均采用梁单元模拟,且肘板并未建模;有限元分析时板的应力并不是非常高,而只有梁的组合应力偏高,但在整船有限元分析时,不超衡准的情况下很容易疏忽掉梁的组合应力;这正是开发设计在全船范围内并未发现该坡道的结构问题。

3 结构优化

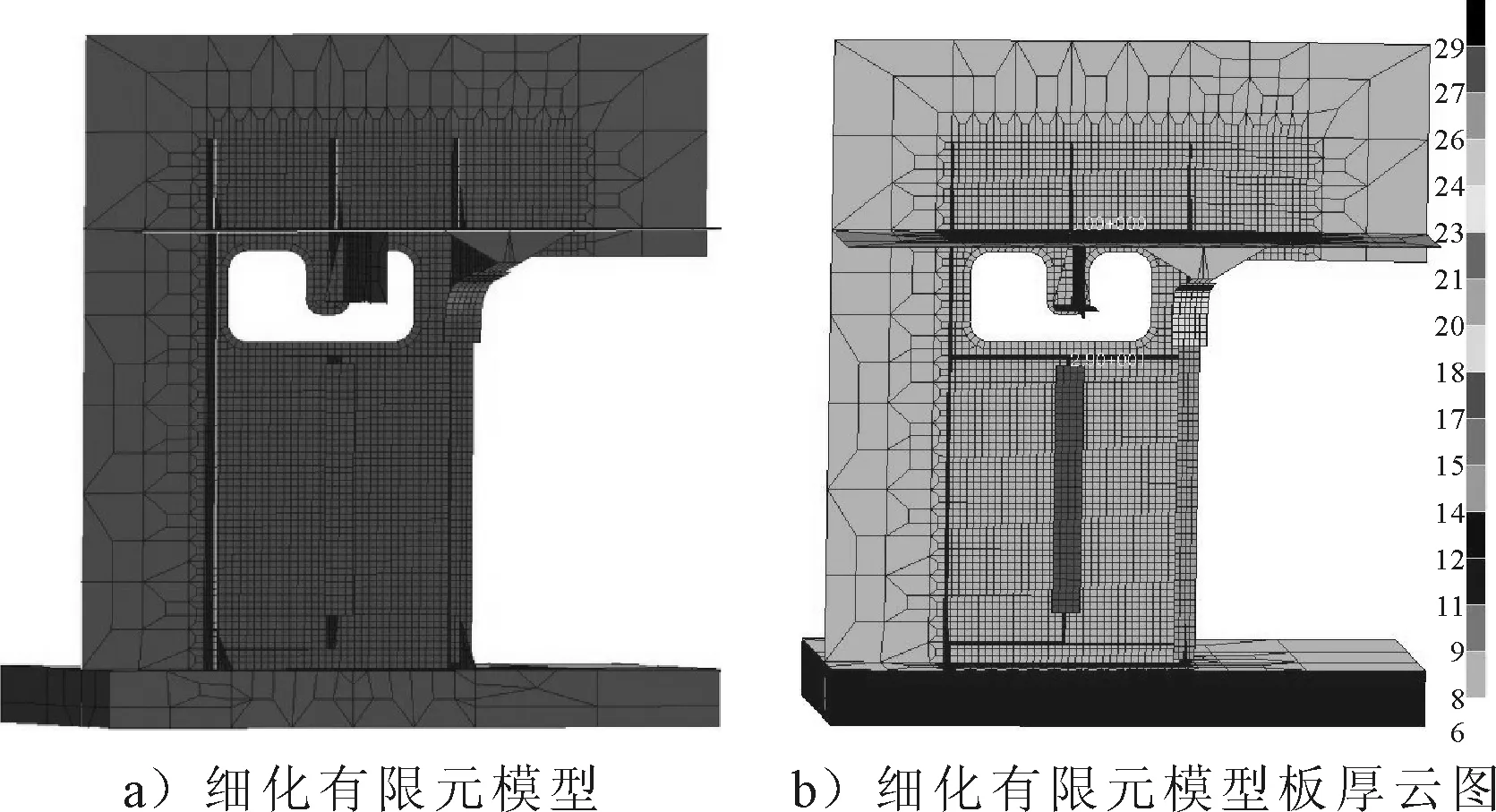

考虑坡道所受垂向载荷并不大,主要的受力是车辆载荷及惯性力,因此结构优化主要在甲板横梁端部顶到坡道纵壁处进行柔性设计优化,主要内容包括:纵壁上的垂直桁和甲板强横梁做成柔性连接不相交;垂直桁下部与坡道底板连接断开,端部增加一横向的加强筋,做成柔性连接;纵壁垂直扶墙材顶部与甲板纵骨的连接肘板取消;纵壁上甲板强横梁端部顶到的位置,增加一些开孔,做成类似防挠梁的结构。优化后的结构生产设计模型见图7,细化有限元模型见图8[9]。

图7 优化后坡道纵壁3D几何模型

图8 优化后有限元模型及板厚分布

1)优化后计算结果见图9和图10,右舷最大应力值为340 MPa,左舷最大应力值为290 MPa,小于许用应力值516.1MPa,和优化前对比,应力减小约60%。

图9 右舷斜菱工况应力云图

图10 左舷斜菱工况应力云图

2)最大应力主要发生在端部那1根垂直桁与甲板和坡道的连接处,因首尾支撑的垂直桁不能取消,所以承受了主要应力,但细化有限元分析结果在许用范围之内。

3)典型的做成柔性连接形式的垂直桁,应力值下降非常明显见图8、图9,可见该坡道刚性连接是产生裂纹的主要原因。

4)因优化后的结构比原先结构更弱,还对满载时的正浮工况进行了有限元分析,分析结果显示相邻的立柱应力上升约20 MPa,坡道板应力变化不大,但梁的应力值下降明显。

5)优化后的结构应力能满足应力衡准要求,开孔角隅处疲劳计算满足20年的材料寿命要求。

4 结论

1)有限元分析结果与实船的位置相一致,验证了调平衡法计算横摇理论分析的可靠性。

2)该坡道在干舷甲板以上,且原常规网格整船有限元分析时应力并不大,因此在设计开发时并未对其进行细化有限元分析。本文分析表明,设计时无论时间周期多紧张,坡道处的细化有限元计算必不可少。

3)柔性设计的汽车滚装船,刚性甲板和柔性甲板连接的坡道,首选活动坡道连接形式;但出于成本的考虑,若选用固定式坡道,甲板和坡道连接的结构需采用柔性连接形式,即甲板强横梁与坡道垂直桁采用错位布置,端部做成铰链式连接形式;本文也尝试着把坡道结构进行刚性加强,但由于滚装船装车的特点,角落不能设置肘板,因此结构厚度宽度加到很大也不能满足要求。