表面纳米化是否生成纳米晶

2021-03-01何家文

何家文

(西安交通大学材料学院,西安 710049)

0 引 言

21世纪初提出的表面纳米化,主要论点是高强度喷丸、滚压后生成纳米晶,根据Hall-Petch关系,晶粒越细强度越高,可以延缓裂纹萌生,提高疲劳强度。无论是喷丸、滚压处理工艺,亦或是摩擦磨损,本质上都是加工硬化,用塑性换强度。金属材料服役性能的基本准则,是根据工况适当调节强度和塑性以实现优化。即使是如轴承等以硬度为主的耐磨件,也需有一定塑性才能提高寿命,表面纳米化的强度越高越好是违反这个原则的。就组织结构而言,喷丸、滚压或摩擦磨损都属于冷加工,形成的组织结构相似。摩擦磨损是人类最初接触到的载荷形式,远早于拉压弯扭,20世纪已进行过大量研究。表面纳米化的文章从不提摩擦磨损的研究结果,却在21世纪初纳米化风兴起时,以金属材料较少使用的纳米化这个名称作为其创新之处。喷丸是实用性极强的加工工艺,但迄今没有一款产品是按照表面纳米化的要求进行生产的。除工程实践已经对表面纳米化作出判断外,还有必要从金属学原理对其进行分析,才能对其有一个全面认识。

1 摩擦学组织结构研究成果

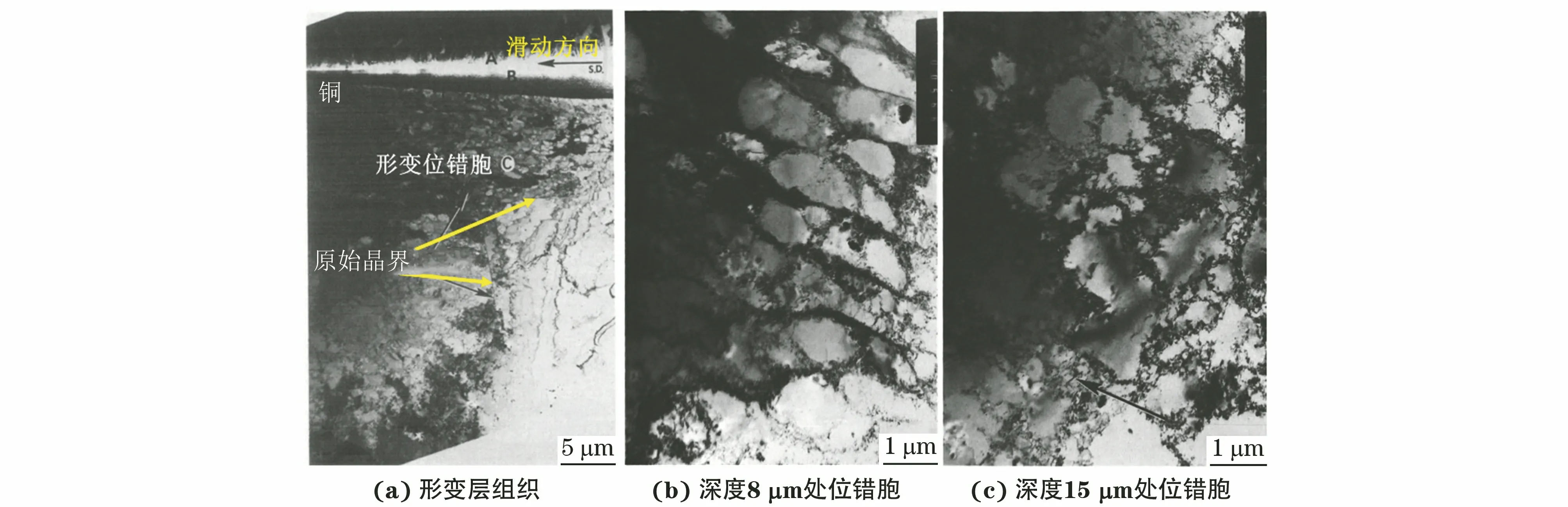

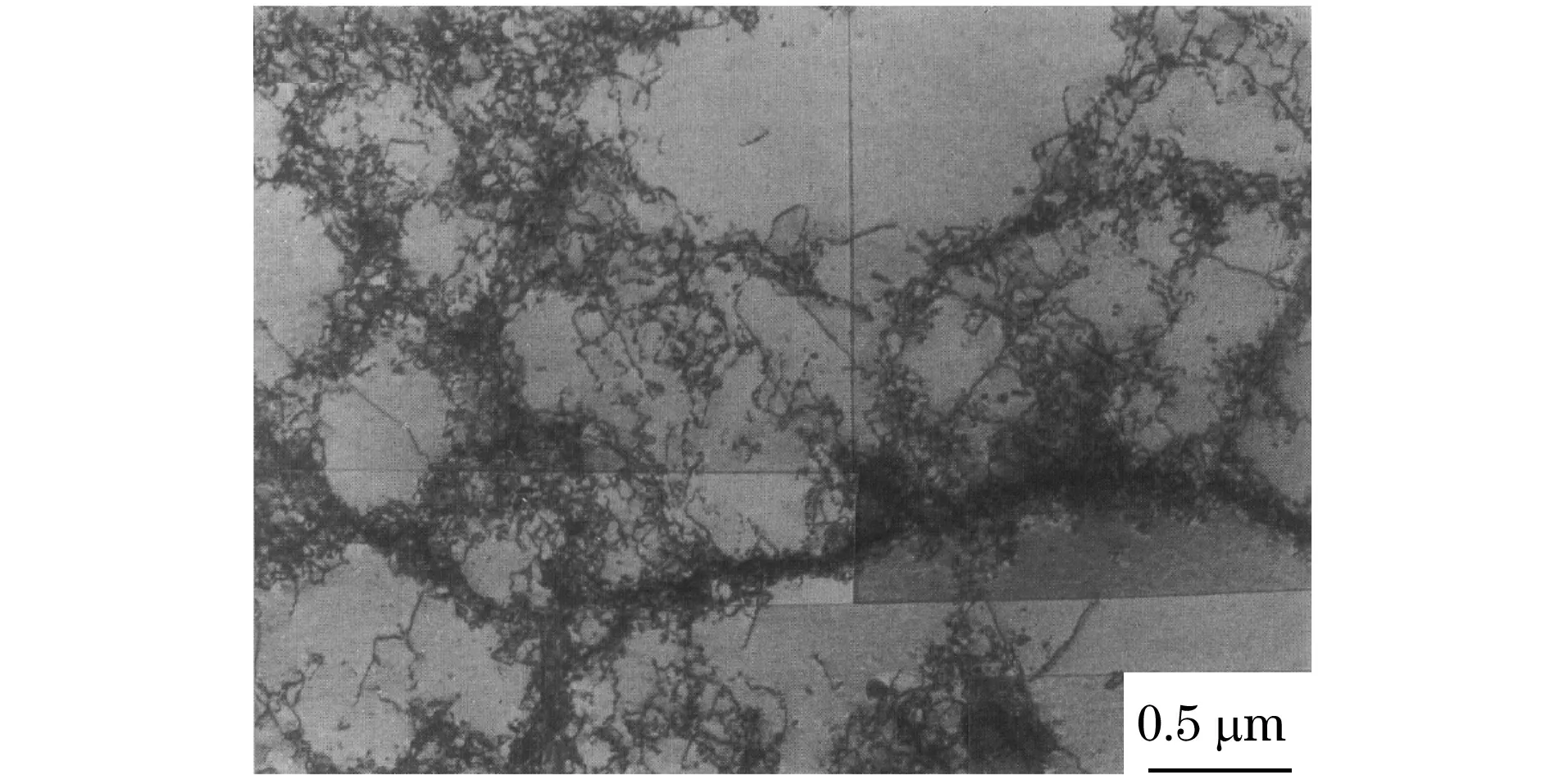

20世纪七八十年代对摩擦磨损的组织结构进行了系统研究。1986年1篇总结前10 a摩擦磨损组织结构的文章明确指出,表面变形得到的是位错胞或亚晶[1]。当年用铜块和铁环作相对摩擦,在速度1 cm·s-1、载荷66 N下滑动12 m后得到的组织如图1所示。铜块表层晶粒在相对滑动中变形生成位错胞,深度8 μm处的位错胞呈现沿滑动方向拉长的形态,深度15 μm处的趋于等轴状。当时已经得出明确结论:摩擦磨损的冷加工表面,除保留下来的原始晶界外,组织结构就是位错胞。

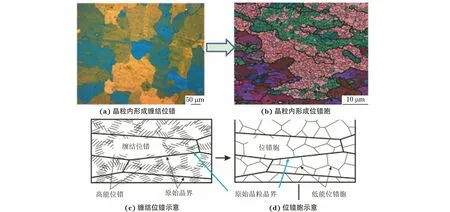

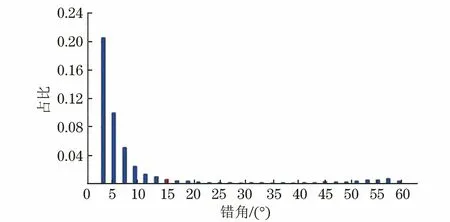

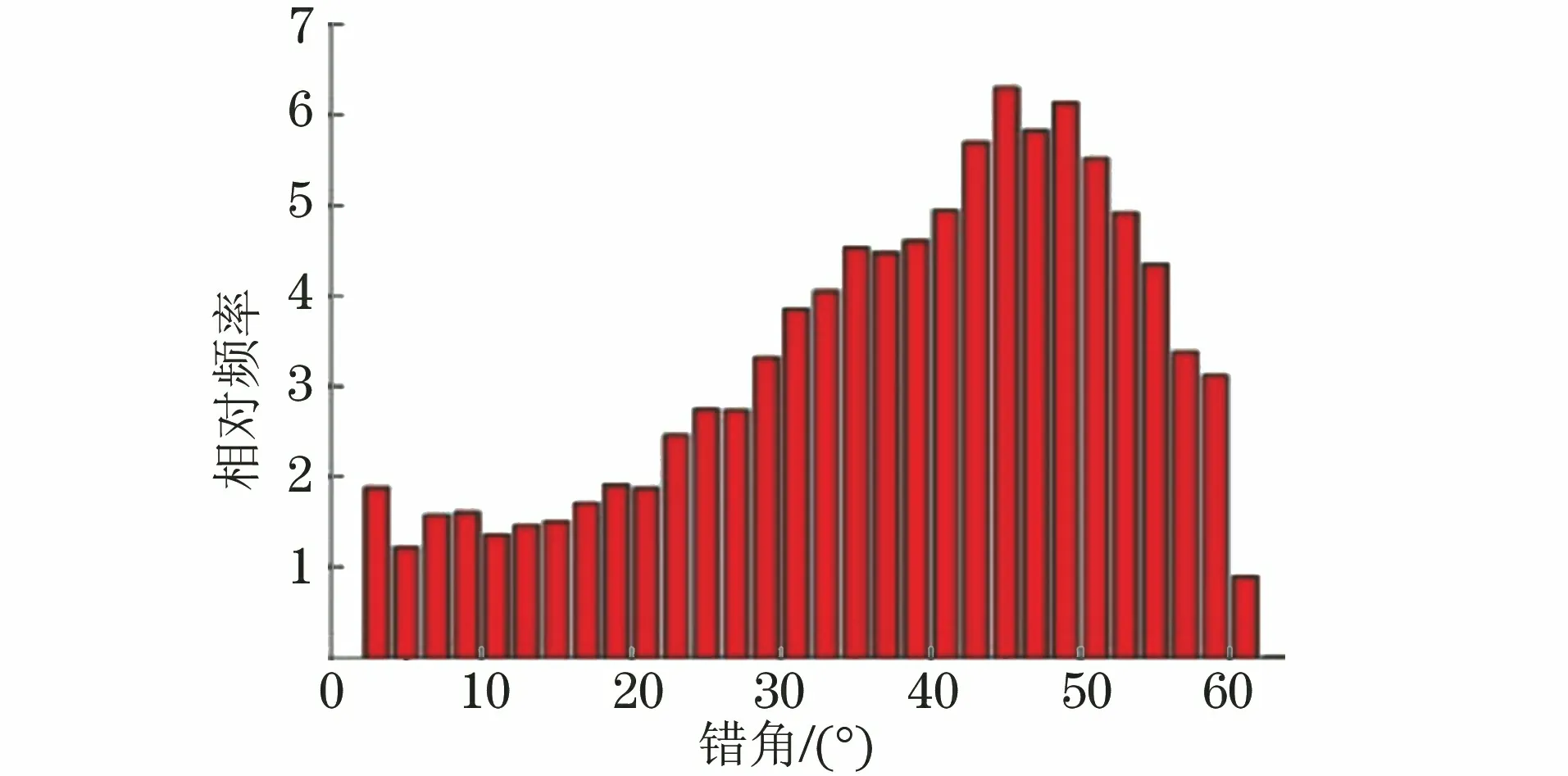

ABDULSTAAR等[2]采用电子背散射衍射(EBSD)观察纯铝变形结构,如图2所示。纯铝变形时先在原始铝晶粒内生成缠结的高能位错,随后自发转化成稳定的低能位错胞。原始晶界和新生位错胞间最显著的差别是错角,即相邻两个晶粒或位错胞间的位向差。图3是纯铝变形后表层的错角分布概率,可见存在明显的分界:少量原始晶粒的错角均大于15°,大量新生成的位错胞错角小于15°,亦即可以用15°来区分位错胞和原始晶粒。应注意,15°只是多数金属获得的经验值,不同金属可能在此数值上下变动。

图1 与铁环摩擦后铜块形变层组织以及深度8,15 μm处的位错胞形态[1]

图2 纯铝变形层的微观结构变化及其示意[2]

图3 纯铝变形表面的错角分布概率[2]

2 表面纳米化对纳米晶生成的误解

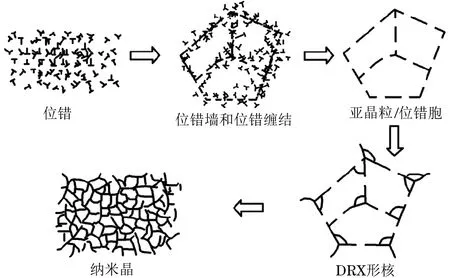

图4 表面纳米化提出的纳米晶形成示意[3]

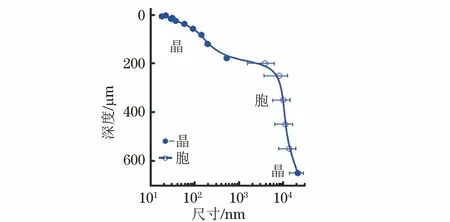

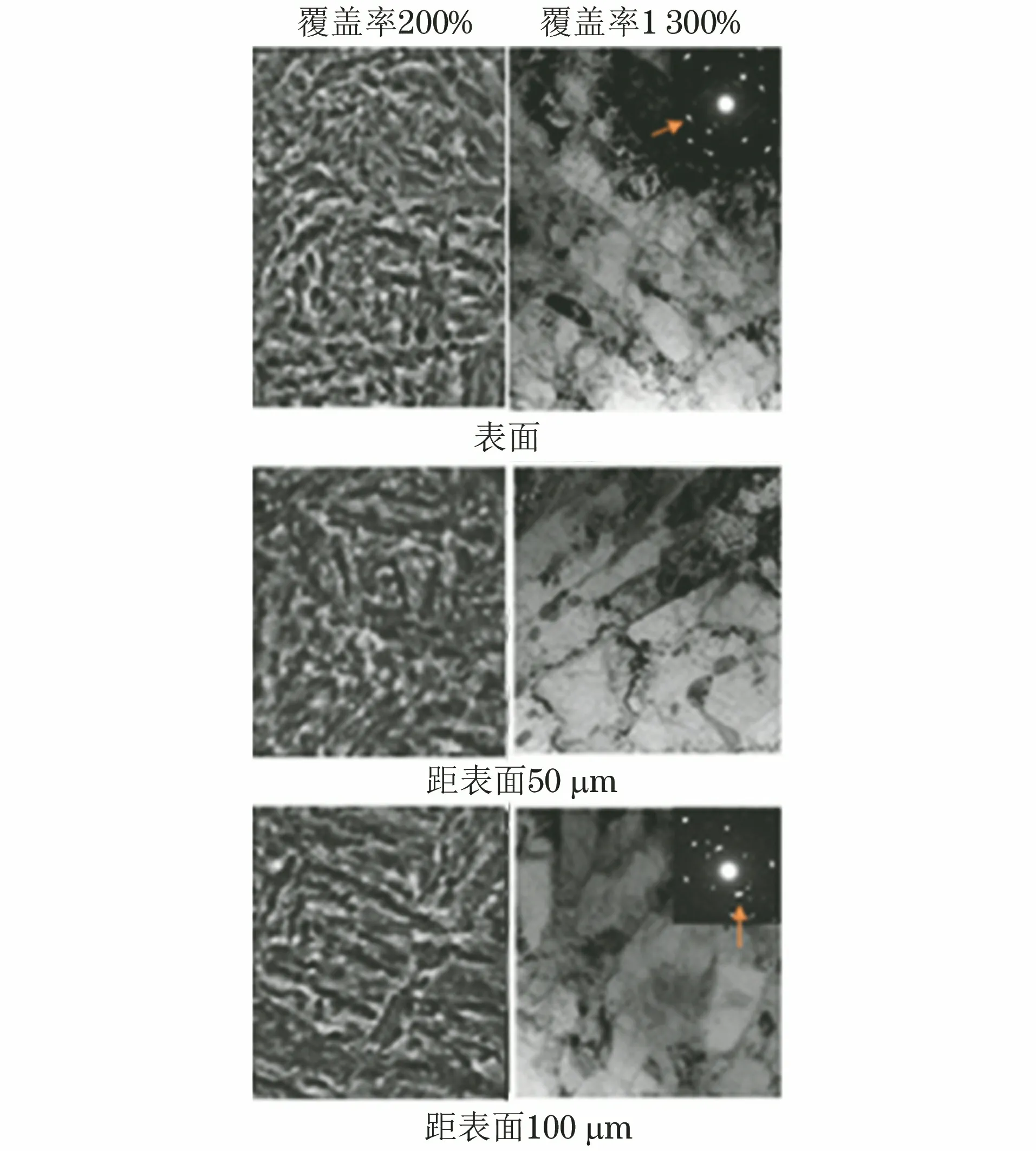

表面纳米化描述纳米晶的形成过程如图4[3]所示,位错从缠结到形成位错胞,再在位错胞壁生核成长为纳米晶,所以纳米晶比位错胞小,两者关系如图5[4]中小尺度部分所示。图5中大尺度部分,比胞大的晶是原始晶粒。这种胞比晶小又比晶大的不自洽现象,并没有在电镜观察中得到证实,21世纪的电镜照片(图1)中没有出现比位错胞小的纳米晶。从金属学原理分析,图4前3个小图所示的生成位错胞或亚晶的过程是正确的,但其后在位错胞壁处形核进行动态再结晶(DRX)是不可能的。动态再结晶指一边加工一边再结晶,静态再结晶是加工后再结晶。只要是再结晶,无论形核或长大都需要原子进行长程扩散,这要在再结晶温度以上进行。冷加工不可能有长程迁移,也就不会发生动态再结晶,只可能发生回复。回复是位错在其可动范围内做的降低能量的短程移动,例如从缠结到形成位错胞,或胞内位错向胞壁移动之类。图6[5]给出了常规喷丸(覆盖率200%)和强喷丸(覆盖率1 300%)下的组织结构差异,当喷丸覆盖率由200%变成1 300%时,位错由缠结变为位错胞,这就是在喷丸过程中发生了动态回复导致的,其组织和图1(a)中的相似,完全没有再结晶的痕迹。此外,图5夸大了位错胞的尺度,传播纳米晶比位错胞小的观点,而这是不符合事实的。

图5 表面纳米化提出的胞和晶的尺寸[4]

图6 不同覆盖率喷丸后高强低合金钢的表层组织[5]

图7 镍晶粒和晶界形貌[6]

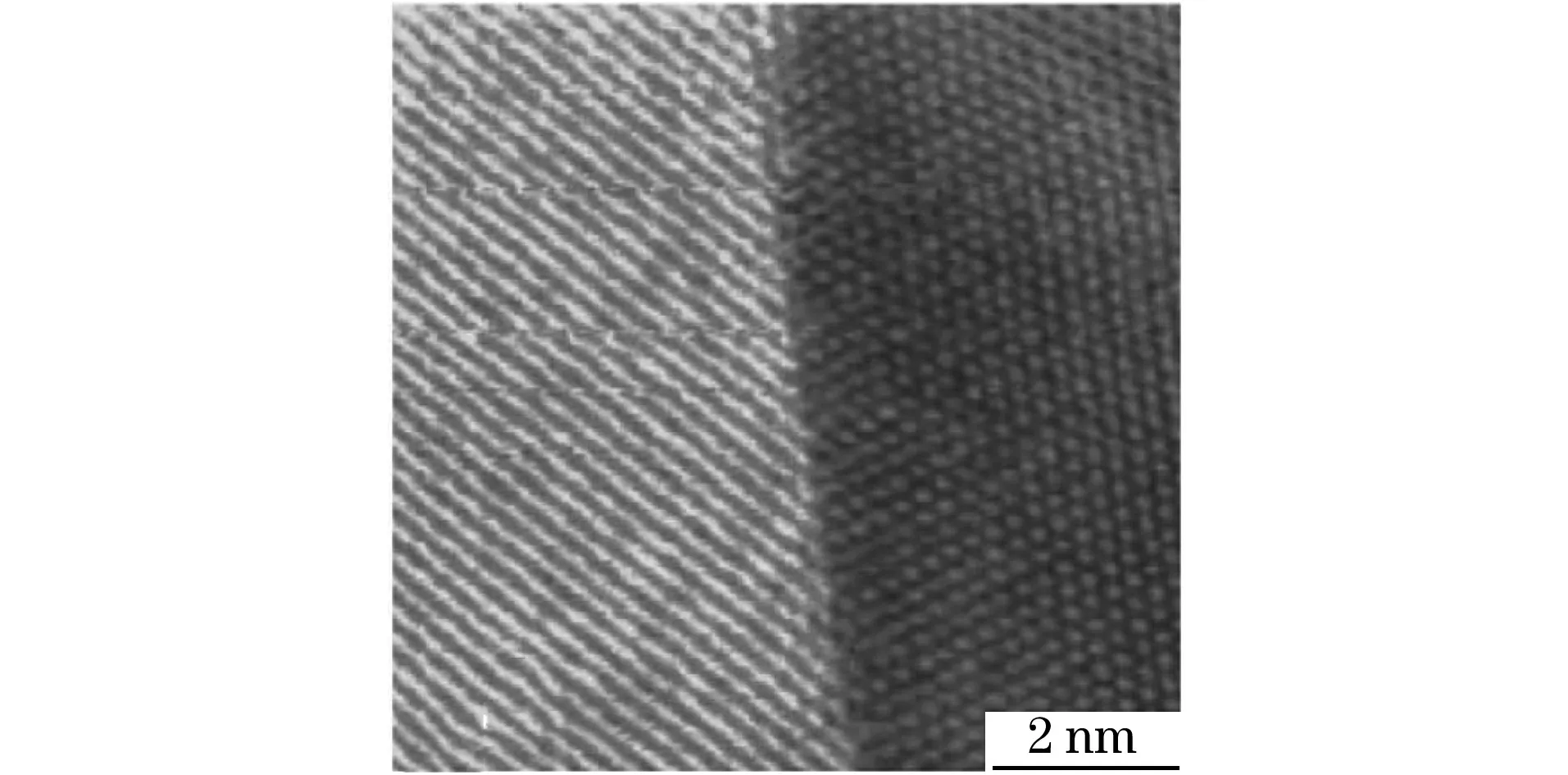

位错胞和晶粒的不同在20世纪已经作了明确表述。通常由铸造、退火或再结晶得到的为常规晶粒,其晶界如图7[6]所示,晶界很窄,只有一两个原子厚度,相邻两侧晶粒的取向差大于15°。冷加工变形生成的位错胞壁和常规晶界显然不同,如图8[7]所示,胞壁中含有很多位错,故松散且厚,厚度比常规晶界厚度大3~4个数量级,甚至和位错胞的尺寸不相上下。形成这种结构的原因可以认为是:当两侧的位错胞取向差小于15°时,有可能通过胞壁中的位错分布协调两侧取向差,使其保持连续过渡;当两侧取向差大于15°时,就超出协调范围,成为常规晶界。

图8 铜中位错胞和胞壁形貌[7]

另一个问题是20世纪既然重视错角,为什么不区分位错胞和纳米晶,而都称为位错胞。其原因可能是:位错胞或纳米晶间的错角都是空间分布,一个位错胞或纳米晶在周边有很多近邻。如果有一两个近邻间的相互错角小于15°,另几个又大于15°,就难以界定此处是位错胞还是纳米晶,故15°只具统计学意义,不宜用于区分个体组织。此外,未强调纳米晶,也可能和20世纪的金属研究很少涉及纳米有关,但这也给表面纳米化形成纳米晶学说带来了机遇。

3 关键参数在于错角

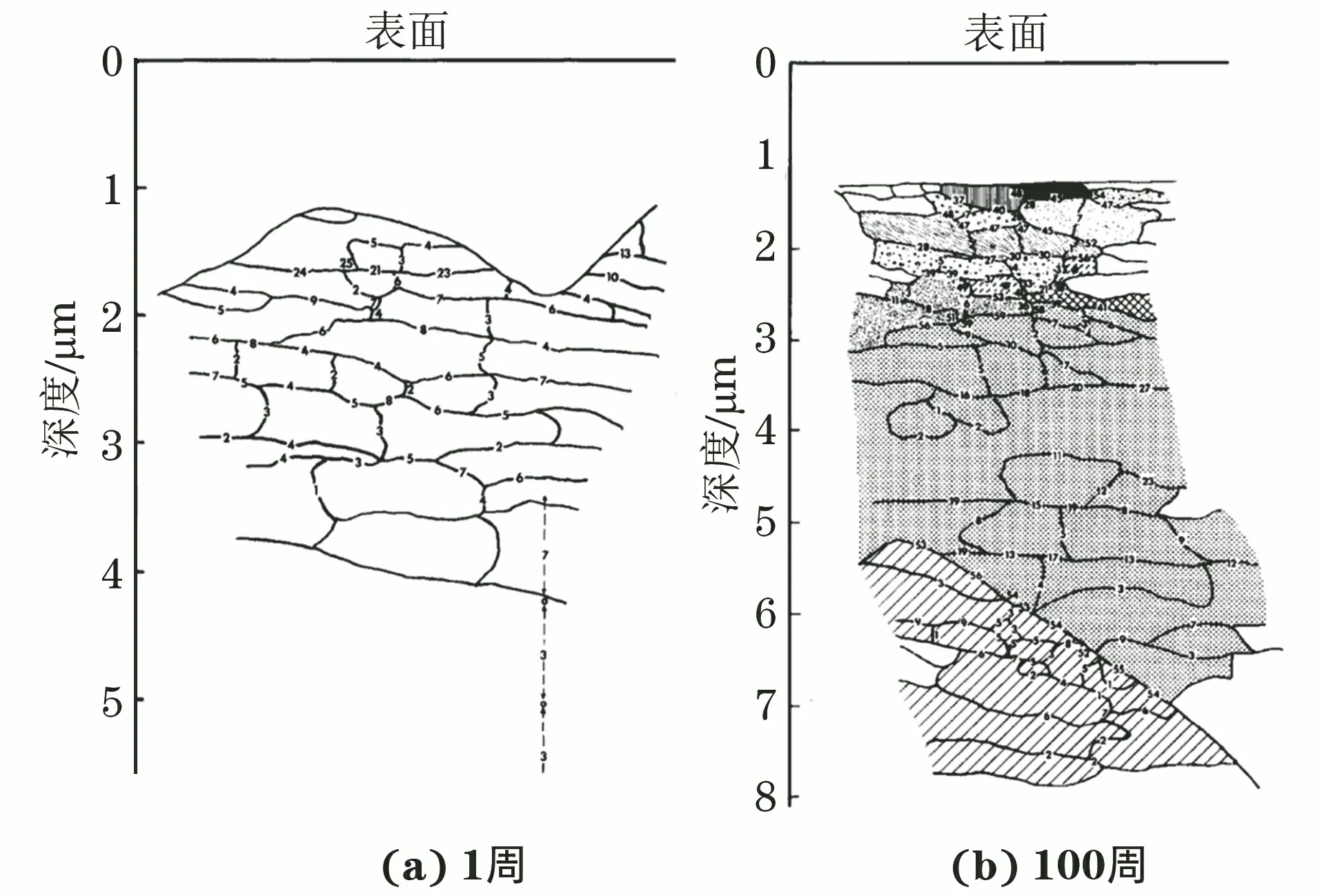

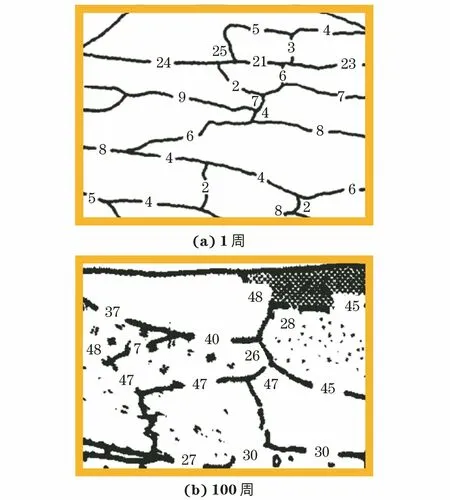

图9 摩擦装置转动不同周后铜变形层的组织结构[8]

应该强调的是20世纪并未注重位错胞的尺度是否是纳米量级,而是更注重其错角大小。在没有EBSD技术的条件下,研究人员花费很大精力用菊池线测定了位错胞间的错角。图9[8]中线上的数字就是相邻组织间的方位错角。图9(a)为摩擦转动1周后的组织状态,相当于正常喷丸强化的组织结构;图9(b)为摩擦转动100周后的,相当于严重磨损组织[8]。图10[8]为图9中铜外表层的放大形貌,从摩擦转动1周增加到100周,位错胞的大小没有变化。实际上,加工变形使表面纳米化是个伪命题,因为用砂纸轻轻打磨至强力喷丸程度,形变组织的尺度就能达到纳米级。图10也表明,提高变形量,其组织特征的改变不在尺度而在错角。图10(b)中的错角超过15°,按图3的分类,这时才可以认为形变组织为纳米晶。

图10 图9中最外表层组织放大

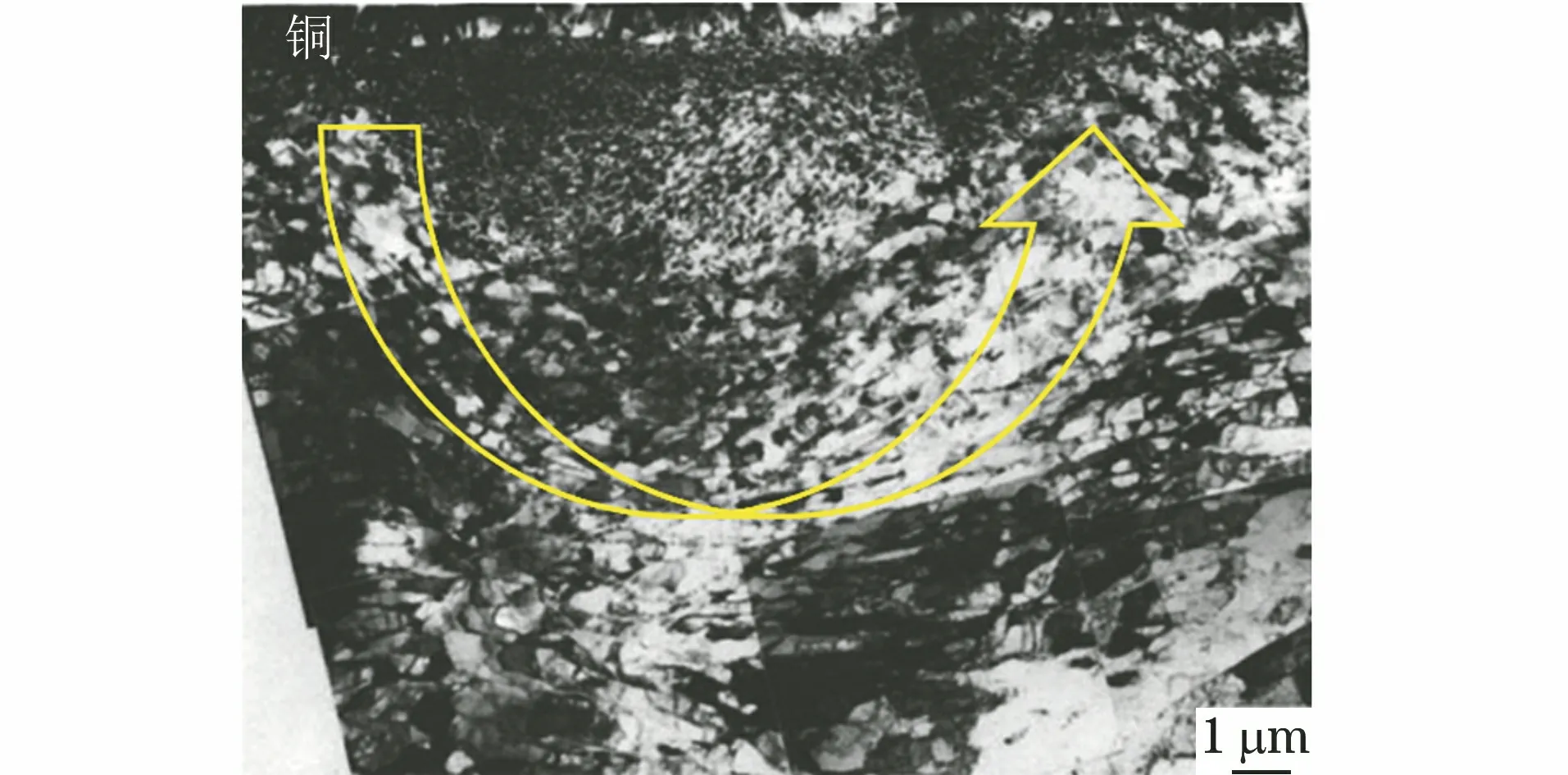

图11 相对滑动时铜表层的转动[1]

错角随变形强度增加而增大是由于滚压或摩擦磨损时,表层出现转动(见图11[1])所致。喷丸时丸粒从不同方向射入,随着喷丸强度提高转动角也会增大。图12[1]给出了图9中摩擦转动次数由1周增加到100周时,表层材料相对于y轴的转动角度最大值从80°提高到160°的实例。表面纳米化提出的高能或高强度喷丸,就是试图通过强喷丸以增大转动角,从而获得纳米晶,实现Hall-Petch关系。

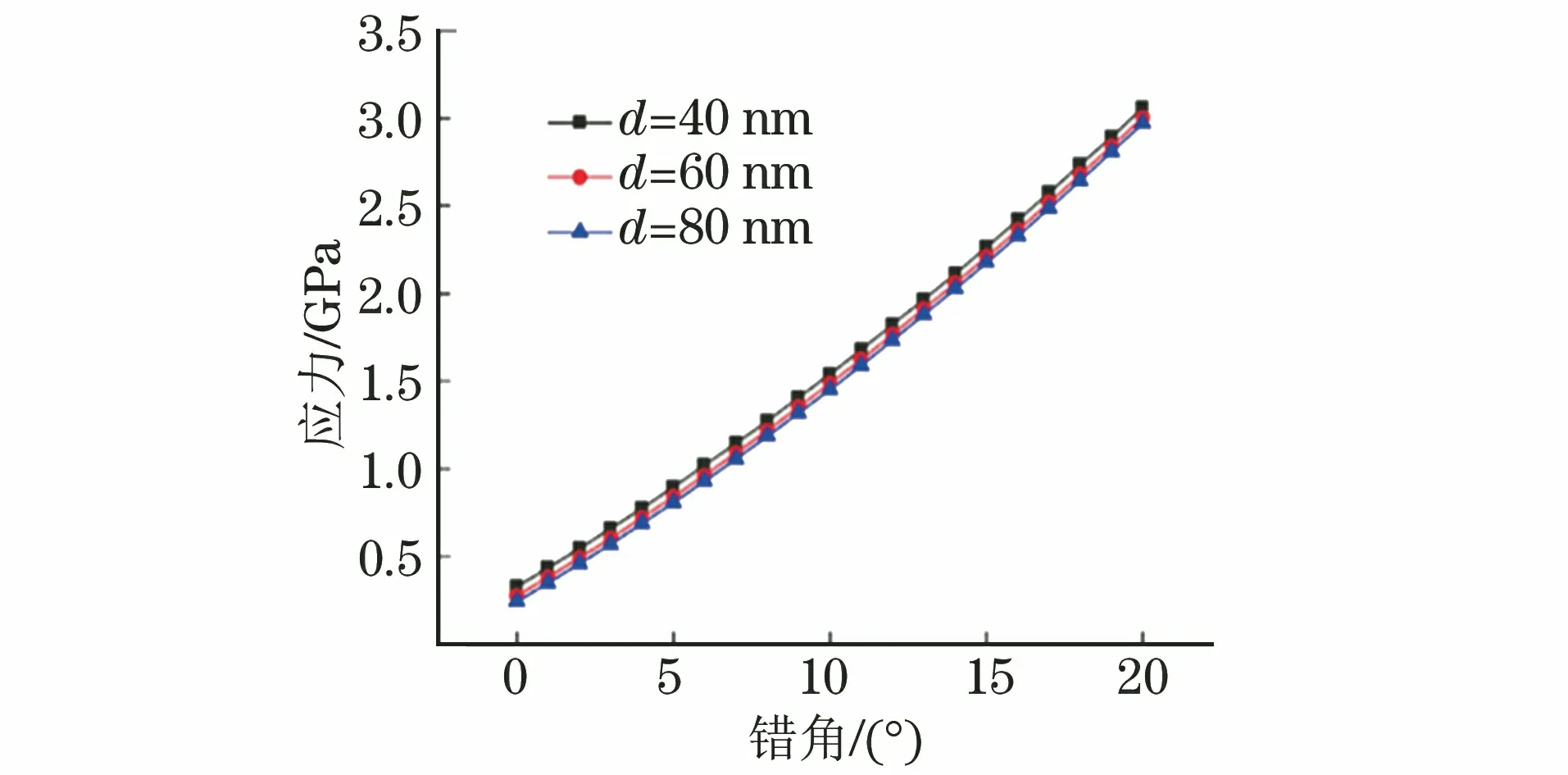

图13 不同厚度位错胞壁对位错的阻力随错角的变化[9]

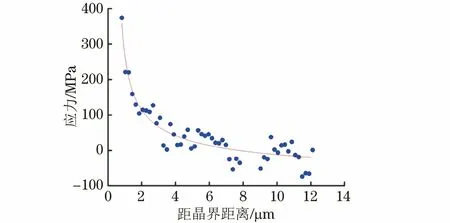

图14 沿滑移带方向晶界对位错的阻力随距晶界距离的变化[10]

20世纪为什么重视错角而不论位错胞大小,是因为二者对力学性能有着不同的影响。图13[9]给出了位错穿过厚度d为40~80 nm位错胞壁的阻力,可见阻力只和胞间错角有关而与胞的大小无关。晶界对位错的阻力不同,位错可以穿过胞壁但无法穿过晶界,只能在晶界处塞积,如图14[10]所示。当聚集的力可以启动相邻晶粒的另一个滑移系时,变形才继续向前传播,因此晶界对变形造成很大阻力。晶粒越小,晶界越多,位错阻力越大,强度越高,这也就是Hall-Petch关系的机理。

图15 镍滚压后的错角分布[11]

4 表面生成纳米晶属严重磨损态

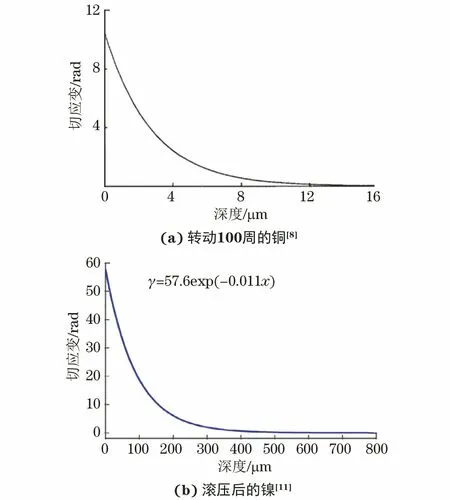

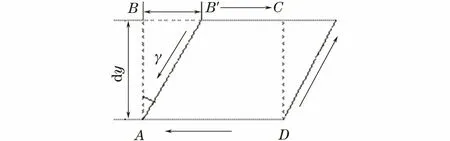

图4中的纳米晶形成机理与实际不符,当然不可能用试验证明。为了获得大错角的纳米晶,对镍进行高强度滚压处理,由EBSD获得的错角分布如图15[11]所示。大于15°的错角达到80.9%,可以说是形成了纳米晶。但是冷作硬化一向是强化伴随损伤的,在这样的滚压强度下形成的损伤也必须和以往摩擦磨损试验结果进行比较。图16(a)是图9中铜经摩擦转动100周的切应变分布,图16(b)是高强度滚压镍的切应变分布,切应变是指图17中的剪切变形角γ,用弧度表示。经100周转动的铜和高强度滚压镍的表面切应变分别为10.0 rad和57.6 rad。前文已经说明,经100周转动的铜已处于严重磨损状态。高强度滚压镍的表面切应变是铜的5.76倍,表面将生成大量磨屑。因此,SMAT追求表面达到纳米晶,获得的却是严重磨损的材料。

图16 铜摩擦转动100周和镍滚压后的表层切应变分布

图17 切应变表述

5 结束语

(1) 20多a前磨损表面的组织结构研究已达到很高水平,仅从总结性文献[1]就可以发现:表面纳米化的观点并无创新性。

(2) 强变形使表面达到纳米化是个伪命题,因为只要变形,组织都会细化到纳米级,变形程度对组织大小没有影响。

(3) 表面纳米化强调的是纳米尺度,但力学性能研究表明位错胞大小对性能无影响,关键参数是其错角。

(4) 表面纳米化声称利用Hall-Petch关系进行强化,因此必须获得纳米晶;但其形成纳米晶的表面是严重磨损表面。

(5) 将喷丸改名为SMAT以标榜其创新性,但20 a来无一款产品应用于生产。