A/C双摆角铣头C轴精度控制技术研究与应用

2021-03-01谢靖超

谢靖超

(航空工业成都飞机工业(集团)有限责任公司,四川 成都 610091)

五轴数控机床是众多复杂和重要装备的工业母机,一直是国家重点关注的战略机器。在“高档数控机床与基础制造装备”国家科技重大专项持续推进的作用下,我国高档五轴数控机床实现了从无到有的阶段性突破,并逐渐进入精密、高效加工的深水区。随着各种高精密、超精密零件加工需求越来越大,对五轴数控机床的加工精度和加工效率提出了越来越高的要求。

A/C双摆角铣头机床,作为五轴数控机床的典型结构类型,用来加工各种大型复杂结构类型零件,应用普遍,加工效率高,如何保证机床高精度加工零件,只是单靠线性轴定位精度已无法保证,摆角精度有问题可能出现缘条尺寸超差、零件过切、表面台阶以及接转角残留等现象,严重影响零件加工质量。摆角精度包括旋转轴几何误差及动态加工误差,几何误差取决于旋转轴制造精度及安装调试精度,调整完毕一般不容易发生变化;动态加工误差包括旋转轴运行过程的反向间隙、旋转轴零点定位及摆角全角度定位精度,动态误差更容易受到日常加工影响及外界因素影响,更容易发生变化,从而引起加工精度降低,造成零件质量问题。本文通过对更容易发生变化的动态加工精度进行误差源分析及检测补偿研究,利用高精度检棒及激光干涉仪配合XR20回转轴校准仪,通过自制工装实现C轴全角度误差检测及补偿。误差补偿前后均进行了标准“S”形试件加工,精度检测结果表明研究取得显著效果,从而验证了A/C双摆角铣头机床C轴精度控制技术的可行性和有效性,实现了大型飞机结构件高效、高精加工的重要技术要求。本文所有补偿均以SINUMERIK 840D系统为例。

1 C轴精度控制技术研究

1.1 C轴反向间隙调整

通过对A/C双摆角铣头C轴传动结构分析,C轴传动均采用蜗轮蜗杆传动,长期使用过程中蜗轮蜗杆磨损,从而产生间隙,该间隙导致C轴在运行过程中出现旋转不到位,C0偏移、抖动等现象,针对该问题,通过对蜗轮蜗杆结构分析,研究发现该蜗杆为双蜗杆传动如图1所示,可以通过调整双蜗杆之间的调整垫片及蜗轮蜗杆预紧来消除间隙。

1.2 C轴零点定位精度保证技术

间隙调整及测量系统维护后,必须对C轴零点定位进行补偿,确保C轴零点绝对准确,避免因为C轴零点偏移而导致的零件质量问题。

1.2.1C轴零点定位精度检测

(1)主轴装入芯棒。

(2)如图2所示,机床执行程序:

TRAFOOF

G01F1000

A90 C0

M2

(3)沿X方向架表,移动Z轴找到芯棒最高点。

(4)移动X轴保证百分表压表量0.2 mm。

(5)移动Y轴分别移动到芯棒最近端与最远端,记录两个位置的百分表读数分别为:ΔC1、ΔC2及Y轴坐标位置Y1、Y2。

(6)计算C轴零点定位误差ΔC3,

1.2.2C轴零点定位精度补偿

(1)根据检测出的C轴零点定位误差ΔC3,对C轴原点偏移ΔC3,确保C轴零点误差在0.02 mm/Δ200 mm范围内。

(2)计算C轴零点误差补偿值ΔC补,以西门子840D系统为例:

ΔC补=ΔC±ΔC3

式中:ΔC为机床系统原有MD34090[1]数值。ΔC补为调整后需要输入到MD34090[1]的值。±表示,C零点偏移在C旋转正方向时-,在C旋转负方向时+。

(3)将ΔC补数值输入机床对应轴的轴参数MD34090[1]里面,按【set MD to active】生效。

(4)复查C轴零点定位精度在0.02 mm/200 mm范围内。

1.3 C轴定位精度保证技术

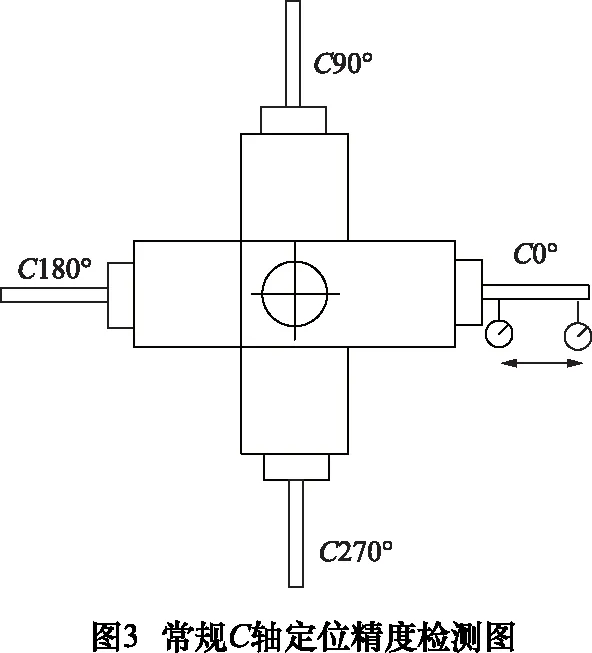

A/C双摆角铣头机床,用来加工各种大型高精度复杂结构类型航空结构件。在我国的航空制造业中,绝大多数企业依然使用最原始的检测方法,利用芯棒检测C轴4个特殊角度C0°、C90°、C180°、C270°定位精度,如图3所示。

通过4个角度误差值来评价C轴精度状态,使用基础的数控补偿功能对部分误差进行补偿,从而达到局部改善数控机床加工精度的目的,

但该方法无法进行任意角度的测量,定角度检测对于评价分析C轴定位精度不够全面,更无法准确检测C轴各位置的定位精度,导致由于C轴定位问题而产生的零件质量问题故障频发,严重限制飞机结构件加工精度和效率。

1.4 C轴全角度定位精度检测

通过对A/C双摆角结构原理分析,充分利用机床C轴与主轴同心的结构原理,自主设计工装夹具,利用激光干涉仪配合现有转台测试仪,实现垂直C轴任意角度定位精度检测及补偿。图4为C轴定位精度现场检测图,相比原始检测方法,该方案检测精度高、效率高,有效提升五轴桥式机床C轴定位精度及零件加工安全系数,保证机床始终处于高精度加工状态。

1.5 C轴定位精度补偿

C轴定位精度检测,利用雷尼绍双频激光干涉仪XL-80配合XR20转台测试仪,实现C轴全角度检测,定位精度补偿的基本原理是将数控机床某轴的指令位置与高精度位置测量系统所得的实际位置相比较,计算出在全行程上的误差分布曲线,将误差输入数控系统中,当控制该轴运动时,数控系统会自动考虑该差值并加以补偿,有效提高机床定位精度,具体补偿步骤如下:

(1)修改轴参数MD32700[1]=0,取消C轴螺距误差补偿生效。

(2)利用激光干涉仪配合转台测试仪,以30°间隔,起始点-360°,终止点360°,测试全行程点位误差值。

(3)将软件分析的补偿值输入C轴螺距误差补偿列表,如图5所示。

(4)AUTO模式加载该补偿程序,执行该程序。

(5)修改MD32700[1]=1,补偿生效。

(6)再次利用激光干涉仪配合转台测试仪进行验证。

2 应用验证

以某国产高速A/C双摆角铣头为验证对象,对其C轴进行间隙机械调整、零点定位补偿后对比如表1所示。

表1 调整前后精度对比表

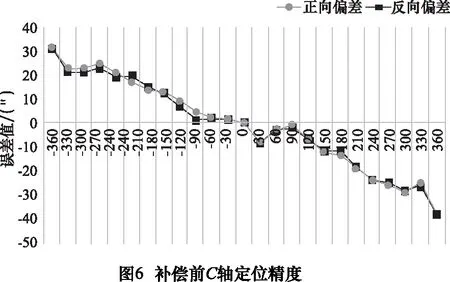

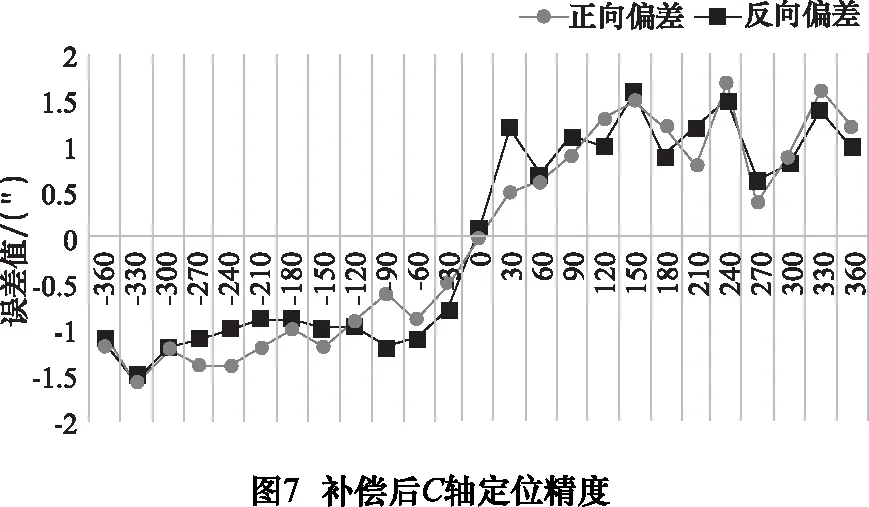

利用雷尼绍双频激光干涉仪配合转台测试仪,起始位置-360°,终止位置360°,测量间距30°对C轴角度定位进行全角度检测及补偿,检测结果如图6、图7所示:

所有精度调整完成后对其进行标准“S”形试切件加工,通过试切“S”试件可以反映出五轴数控机床的多项精度指标。目前大型飞机结构件加工允许尺寸公差范围大多数均为±0.1 mm,而国际标准“S”试件公差范围为±0.05 mm,因此通过对标准“S”件加工,可以有效检验该机床的动态加工精度是否能满足加工需求,充分验证了C轴精度控制的可行性和有效性。补偿前后试切标准“S”试件测量结果对比如图8所示,通过对A/C双摆角铣头C轴精度的控制研究,可以将S试件的最大加工误差改善30.9%,平均误差改善24.4%。

3 结语

本文旨在解决面向复杂飞机结构件加工的A/C双摆角铣头机床高效、高精加工中的C轴精度保证的难点问题,针对实际加工中引起零件加工质量的C轴精度问题进行刨根溯源的分析,通过对引起C轴精度变化的误差源进行逐一分析,将误差源分为几何误差和定位误差,针对各项误差制定机械调整、参数补偿等方案,理论结合实际,将C轴精度控制在合理范围内,有效提高机床加工精度及零件加工质量。