基于Multisim星三角自动换接减压启动线路的仿真研究*

2021-03-01魏昌洲

魏昌洲,黄 凯,张 虎

(1.无锡职业技术学院机械技术学院,江苏无锡 214121;2.江苏大学无锡机电学院,江苏无锡 214121)

0 引言

在数控机床电气控制柜的设计中往往遇到非常多的电气控制线路[1-2],尤其是新学者,在学习和设计的过程中总拘泥于理论分析,一旦线路比较复杂,总会产生疏漏,而且不形象直观,造成设计效率不高。另一方面,三相交流电具有高压大电流,如果线路设计错误或元器件选型不当,对硬件设备和人身的安全都有威胁,所以采用专用的仿真软件验证线路设计的有效性,可解决上述问题。NI 公司的Multisim软件具有丰富的元器件库和虚拟仪器,能将电气控制的线路构建成仿真模型,并设置相应的参数进行仿真实验,通过虚拟仪器观察各种物理量,检查线路的设计是否满足任务的要求。

1 软件介绍

Multisim 是美国国家仪器(National Instruments,简称NI)推出的用于电路设计和电子教学的交互式仿真软件,不仅提供电子电路的虚拟仿真,而且可以实现LabView 虚拟仪器、单片机仿真、VHDL 和VerilogHDL建模、Ultiboard设计电路板等功能[3-4]。主要功能如下:

(1)提供交互式仿真环境,用户通过仿真结果理解电路概念,无须考虑应用环境;

(2)具有22 种与真实仪器相同功能的虚拟测量仪器和20 个功能强大数据分析工具,便于实验数据的测量与分析处理;

(3)通过VHDL语言、Ladder语言可以捕捉并仿真PLD(可编程逻辑设备)、PLC(可编程逻辑控制器)数字电路,很容易实现理论知识到真实实验的过渡;

(4)包含2 万多部件库,有些部件具有交互式(如开关和电位计)、动画效果(如LED 和7 段数码管)、虚拟参数设置和3D效果的部件等。

目前Multisim软件绝大多数应用在模拟电路和数字电路中,但在机床电气控制中的继电器线路的仿真相关研究较少。本文从以Y—△自动换接减压启动线路为例,说明模型的建立方法和仿真过程,通过仿真实验证明设计的电气线路正确。

2 Y—△自动换接减压启停线路建模

2.1 Y—△换接原理

用于Y—△换接减压启动三相异步电机定子绕组中有6 个接线端子U1、V1、W1、W2、U2 及V2,如图1 所示。启动时,KM 主触头和KM1 主触头闭合、KM2 主触头断开,接线端子W2-U2-V2 互连,定子绕组暂接成Y形,这时定子绕组相电压仅为电机额定电压的倍,电机启动。

待电机转速升到一定值时,再换接成KM主触头和KM2 主触头闭合、KM1 主触头断开的状态,接线端子U1-V2、V1-W2、W1-U2 互连,定子绕组换接成△形,电机在额定电压下正常运转。

图1 Y—△换接的定子绕组接线

图2 所示为星三角自动换接减压启动控制线路。按下SB2,KM 线圈通电,并通过KM 常开辅助触头自锁,同时KM1线圈通电、KT线圈也通电。主回路中的KM主触头与KM1主触头都闭合,定子绕组连接成Y形。

图2 星三角自动换接减压启停线路

KT线圈延时到达后,KT常开延时闭合辅助触头闭合,KM2 线圈通电,并通过KM2 常开辅助触头形成自锁。与此同时,KM1线圈因所在支路中的KT常闭延时断开触头断开而断电,KM 线圈则保持通电。主回路中KM1 主触头断开,KM 主触头与KM2 主触头闭合,定子绕组自动换接成△形。

2.2 交流接触器子模块建立

交流接触器是机床电气控制线路中应用最广泛的电气元件之一,文献[5-7]采用Electro-Mechanical 库中的延时继电器TIMED-CONTACTS 构建,在电动机正反转线路中短暂延时影响不大,但在Y—△换接控制时不能实时仿真;文献[8]采用COILS_RELAYS中的MOTOR_4A构建。

本文采用COILS_RELAYS 库中的CONTROL_4C构建交流接触器模块,如图3所示。为使系统更加简洁采用子模块封装,方法如下。

(1)将CONTROL_4C 元件拖至绘图区,在使用的元件引脚上添加HB/SC connector;

(2)选中各元器件,鼠标右键“Replace by sub⁃circuit”建立子模块。

子模块内部结构如图3 所示;子模块封装如图4所示。端子KML、KMR 为接触器线圈端子;NOL、NOR 和NCL、NCR 为接触器常开、常闭端子;NO1L、NO2L、NO3L 和NO1R、NO2R、NO3R 分别为接触器常开主触点。为便于线路连接,可通过右击封装Edit symbol/title block布置子模块引脚的位置。

图3 交流接触器子模块内部结构图

图4 交流接触器子模块封装图

2.3 Y—△自动换接减压启停模型建立

根据Y—△自动换接减压启停线路建立Multisim仿真模型,如图5 所示。主回路中三相交流电源V1(380 V、50 Hz)通过断路器QS、交流接触器KM 主触点和热继电器FR的线圈接到电机定子绕组L1、L2和L3的U1、V1和W1端,通过交流接触器KM1主触点闭合连接成Y形,交流接触器KM2 主触点闭合连接成△形。控制回路直流电压源V2(220 V)通过热继电器FR 常闭触点、停止按钮SB1、启动按钮SB2,然后分别控制3个交流接触器和时间继电器KT的线圈。

图5 Y—△自动换接减压启停线路建立Multisim仿真模型

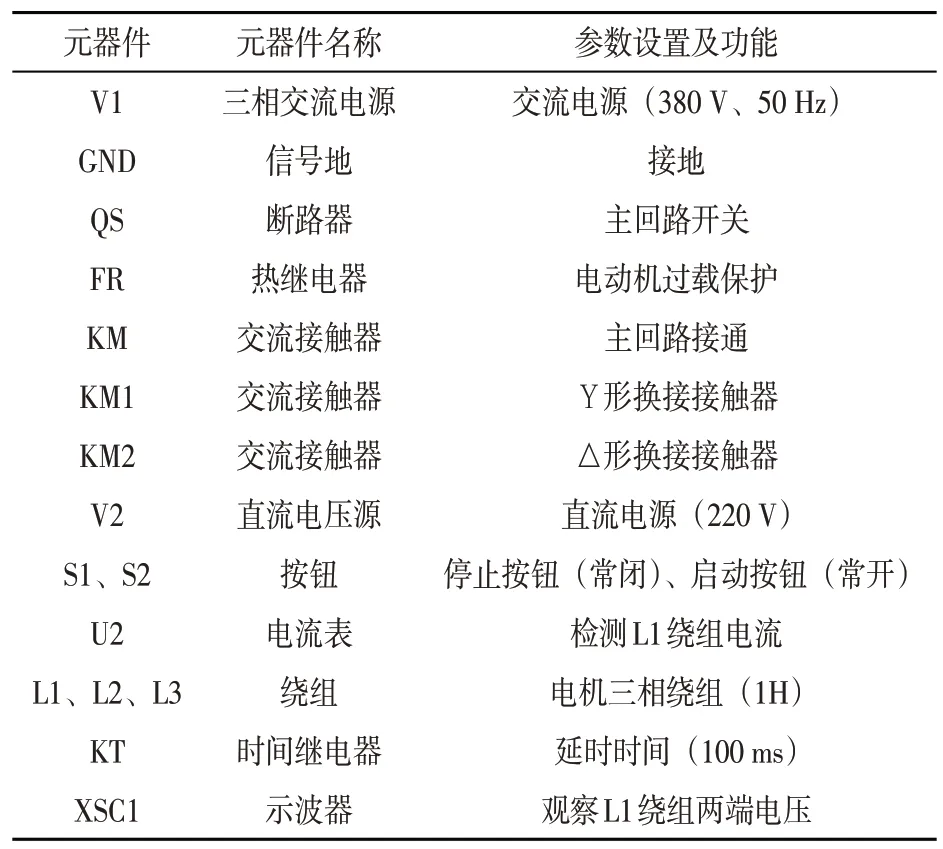

仿真模型采用总线连接,元器件清单如表1所示。

表1 Y—△自动换接减压启停线路元器件清单

2.4 Y—△自动换接减压启停仿真

(1)按下启动按钮SB2,接触器KM和KM1工作,电动机以Y形启动,同时延时继电器KT开始计时;

(2)计时到10 ms,延时继电器KT 的常闭触点断开,常开触点闭合,接触器KM和KM2工作,电动机切换至△形工作;

(3)按下停止按钮SB1,接触器KM 线圈失电,主回路断开,电动机停止工作。

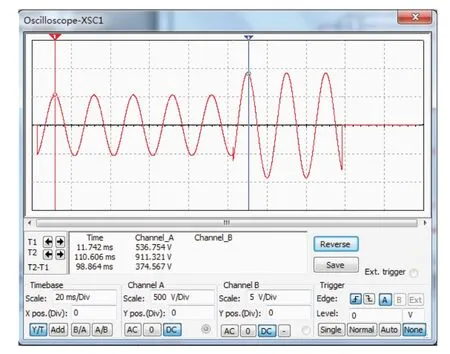

电动机L1 定子绕组的两端电压波形如图6 所示,时间T1为Y形启动,最高电压536.754 V,电流表显示最大电流3.011 A;时间T2为△换接启动,最高电压911.321 V,最大电流9.109 A。可知,Y形启动电压为△形接法的0.589 倍,启动电流为0.331倍,实验证明仿真结果与理论设计一致。

图6 电动机L1绕组两端电压波形

3 结束语

本文尝试利用Multisim软件在机床电气控制线路设计中的应用,在传统设计的过程中往往先绘制电路图,然后搭建控制硬件电路板调试,设计不当或选型错误都会导致电路板重新搭建,增加硬件成本和开发周期。采用Multisim 软件对设计模型进行仿真,自有的虚拟仪器十分方便地观察控制目标的变化,验证设计线路的正确性,降低线路设计的风险。