交流永磁伺服电动机永磁体对齿槽转矩影响的应用研究

2021-03-01王霖

王 霖

(广州数控设备有限公司,广州 510530)

0 引言

电机是工业机械手各关节的重要组成部分,其工作特性直接决定了机械手的性能和可靠性。近年来,机械手的发展对电机的性能提出了更高的要求[1]。交流永磁伺服电动机(以下简称电机)的应用在一定程度上有助于解决上述问题。

交流永磁伺服电动机做为一种同步电机,其永磁体和有槽电枢(定子)铁心相互作用,产生齿槽转矩,齿槽转矩导致转矩波动,引起振动和噪声[2-3],影响系统的控制精度。齿槽转矩的存在同样影响了电机在速度控制系统中的低速性能,以及位置控制系统中的高精度定位及运行的可靠性。

根据电机在广州数控设备有限公司机械手的使用情况,本文对其性能进行了优化,着重对齿槽转矩的优化进行了详细研究。因齿槽转矩的影响因素由永磁体和有槽电枢铁心2个部分组成,在电机已经确定电枢结构的基础上,优化永磁体结构,进而建模分析。研究不改变永磁体厚度,在其偏心圆心距发生变化时,对电机齿槽转矩的影响,进而确定永磁体顶部是否需要开辅助槽,同时对这种基于软件仿真与样机实测对比电机的齿槽转矩的应用研究进行了分析。

1 永磁体结构对电机齿槽转矩影响

1.1 基本方案

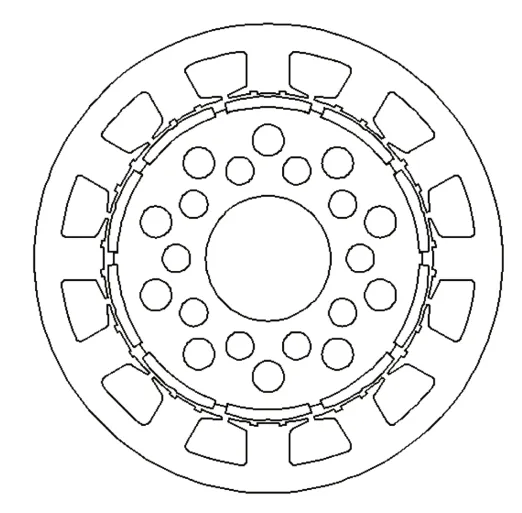

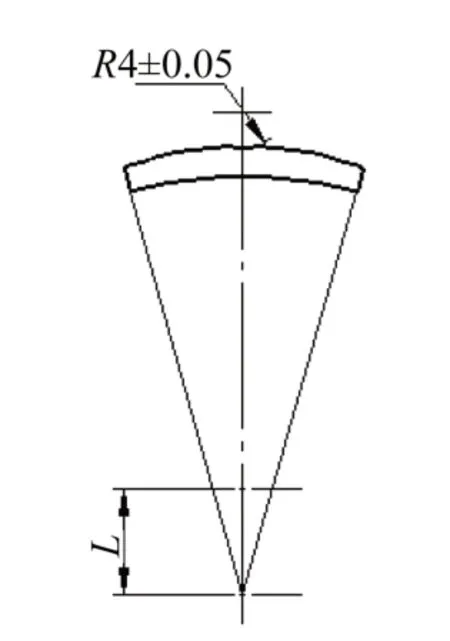

永磁体及有槽电枢(定子)铁心结构如图1 所示。电机为10极12槽,额定转矩10 N·m,考虑到电机的气隙磁密谐波畸变率较高,为减小齿槽转矩,定子铁心内圆开辅助槽[4],同时永磁体设计成顶部开辅助槽、两端削角的结构,其偏心圆心距L=11 mm,永磁体牌号选型为38UH,平行充磁。如图2所示。

图1 永磁体(顶部开槽)及有槽电枢铁心结构

图2 永磁体(顶部开槽)结构

在保证图1所示电机稳定运行的基础上,不改变电枢(定子)铁心尺寸、保持电机效率及反电动势的幅值,通过调整永磁体结构,改变永磁体削角,降低电机的齿槽转矩,进行仿真和研究。

1.2 永磁体顶部槽口对电机齿槽转矩影响

1.2.1 永磁体顶部开槽对电机齿槽转矩影响

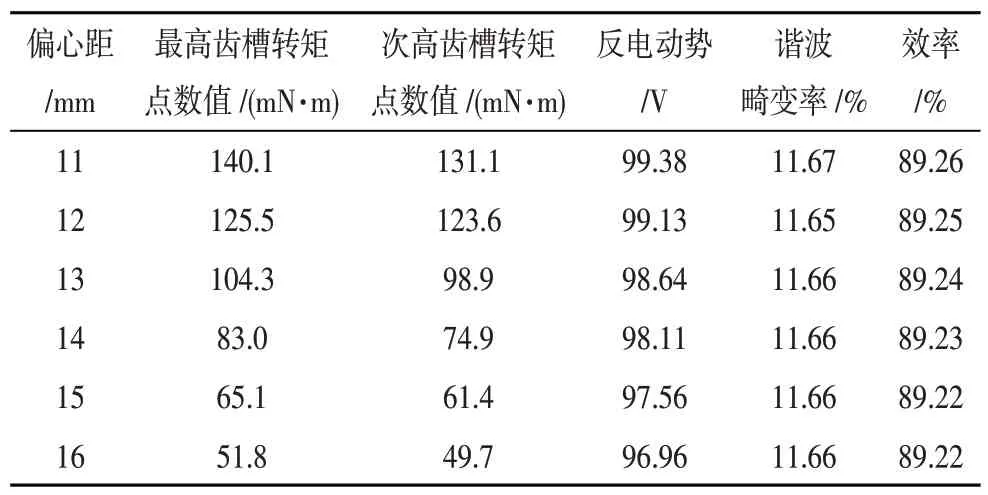

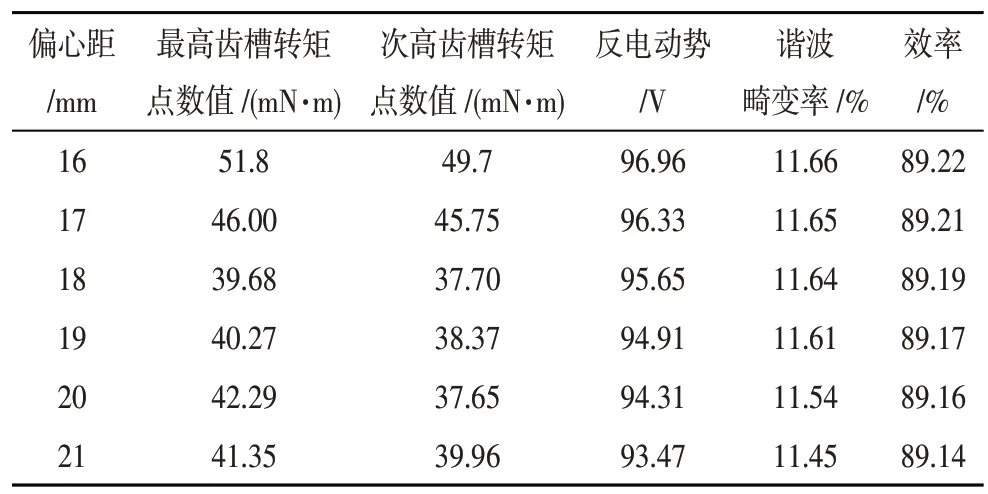

如图1所示的电机方案,永磁体顶部开槽R=4 mm,通过改变不同的偏心圆心距L,使用AnsysMaxwell软件建模仿真得出的数据如表1所示。

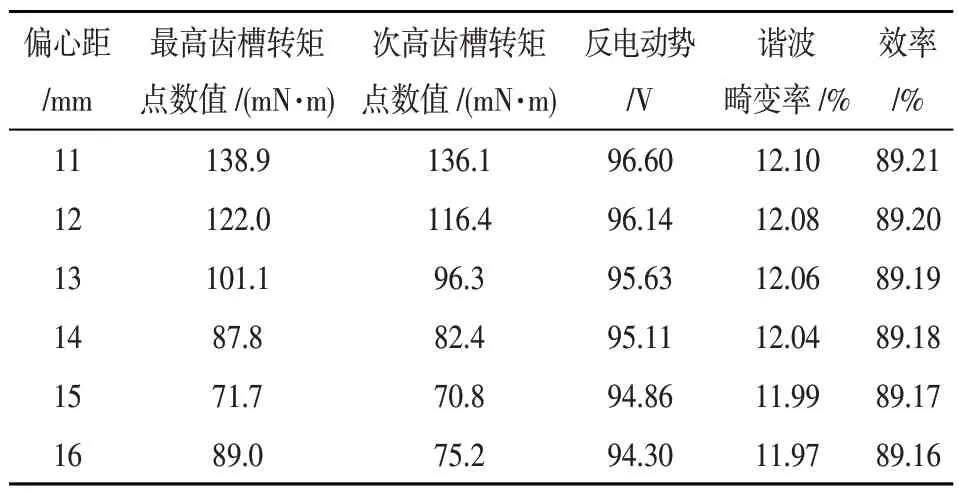

表1 永磁体顶部开槽R=4 mm时的数据对比

由表1 可以看出,对于顶部开槽的永磁体,偏心圆心距为11 mm 时的齿槽转矩峰值计算值为138.9 mN·m,当其偏心圆心距L由11 mm增加到16 mm时,电机齿槽转矩明显降低,但反电动势同时从96.6 V降低到94.3 V,效率从89.21%降到89.16%。

其中,反电动势相对基本方案降低较多的情况,不利于电机温升的降低;同时,由于文述电机单边气隙较小,故永磁体削角对谐波畸变率的影响也相对较小[5-6]。

1.2.2 永磁体顶部不开槽对电机齿槽转矩影响

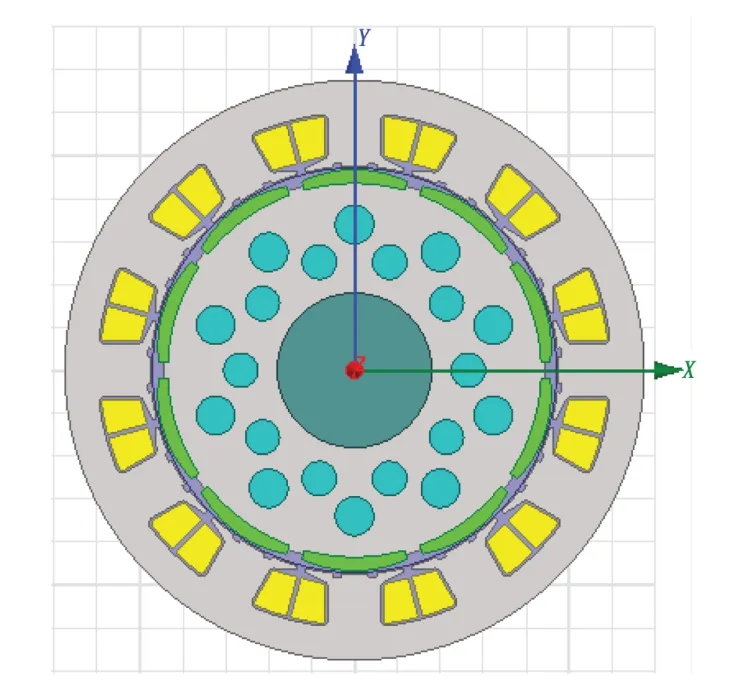

当永磁体顶部不开槽时,保持电机有槽电枢(定子)铁心结构,建模如图3 所示,仿真得出的数据如表2所示。

图3 永磁体(顶部不开槽)及有槽电枢铁心结构

表2 永磁体不开槽时的数据对比

由表2可以看出,对于顶部不开槽的永磁体,偏心圆心距L由11 mm增加到16 mm时,电机齿槽转矩同样明显降低;同时,反电动势从99.38 V 降低到96.96 V,效率从89.26%降到89.22%,接近基本方案指标。

结合表1~2 进行对比,永磁体顶部开槽R=4 mm时,电机齿槽转矩数值普遍比较大,且随着齿槽转矩的降低其反电动势偏离基本方案较多。

1.2.3 永磁体顶部槽口尺寸对电机齿槽转矩影响

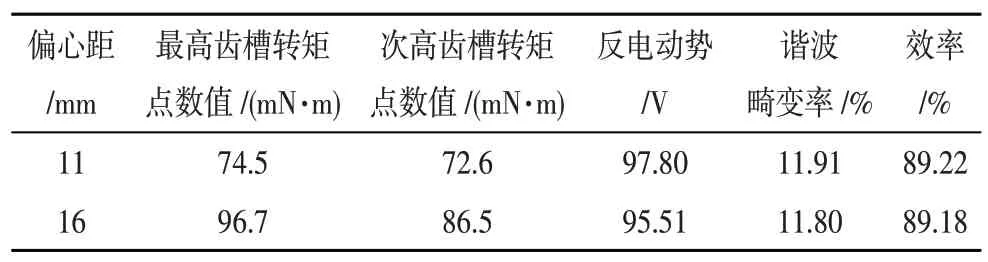

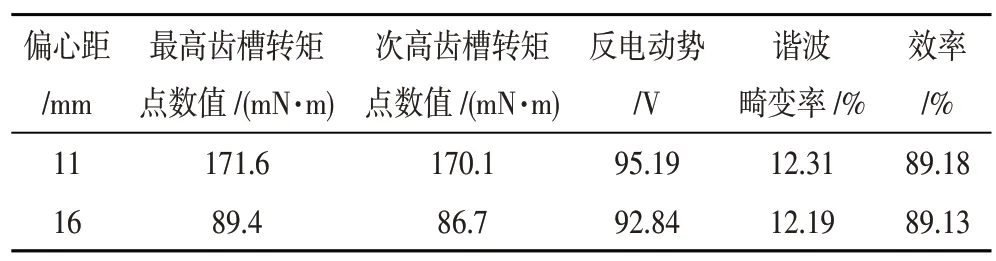

再分别取永磁体顶部槽口尺寸R=3.8 mm 和R=4.2 mm2种情况,验证不同槽口尺寸对齿槽转矩等指标的影响,仿真得出的数据如表3~4所示。

表3 永磁体开槽R=3.8 mm时的数据对比

表4 永磁体开槽R=4.2 mm时的数据对比

结合上述表格数据进行对比可以看出,顶部开槽的永磁体,其电机的齿槽转矩均比顶部不开槽的大。当偏心距L=16 mm 时,永磁体顶部不开槽的最高齿槽转矩峰值计算值比开槽4 mm时要低42%左右。

1.2.4 永磁体顶部槽口选择

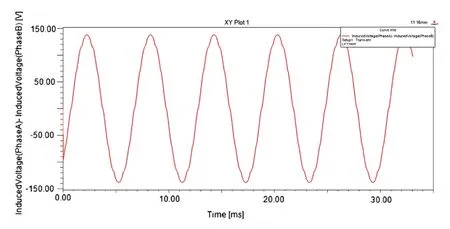

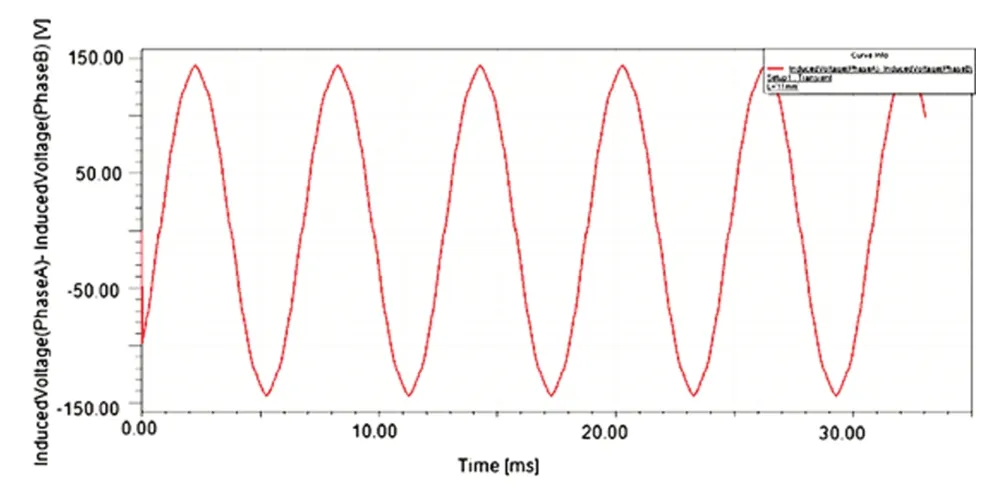

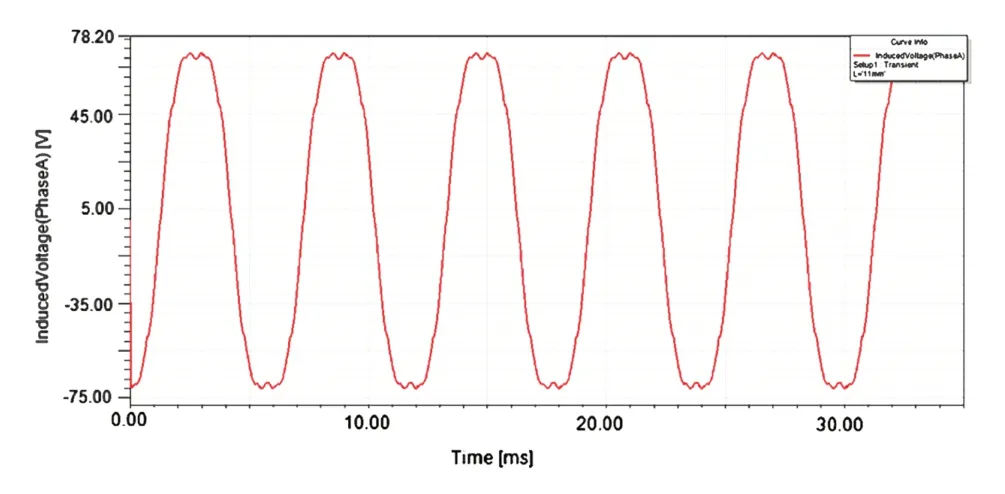

对永磁体顶部开槽4 mm 及不开槽2 种情况分别仿真其反电动势波形,结果如图4~5所示。

由图4可以看出,永磁体顶部开槽的电机反电动势波形在波峰处存在明显的凹陷部分,这增大了反电动势的谐波含量,也降低了基波的幅值。

图4 永磁体(顶部开槽)反电动势波形图

图5 永磁体(顶部不开槽)反电动势波形图

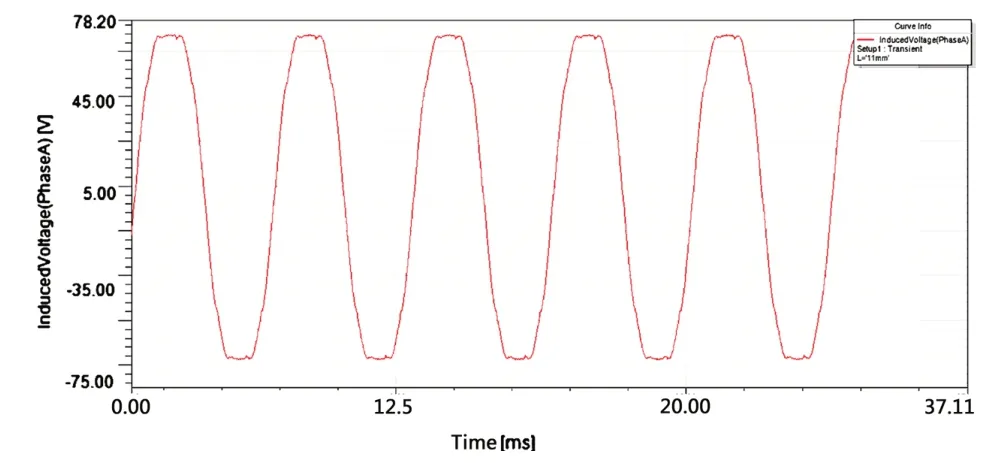

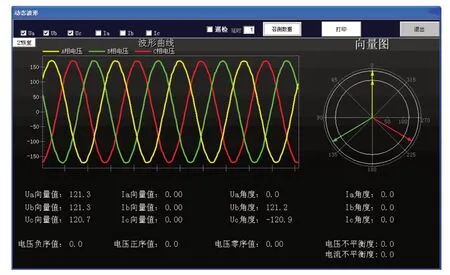

对应线反电动势计算波形分别如图6~7 所示,使用电参数测试仪实测的永磁体顶部开槽电机的三相反电动势如图8所示。

图6 永磁体(顶部开槽)线反电动势波形图

图7 永磁体(顶部不开槽)线反电动势波形图

可见,计算出的电机线反电动势波形(图6)与实测波形(图8)基本相同,波形顶部两端附近都有一个明显的凹陷。这是由于相反电动势波形(图4)顶部凹陷造成的。

图6结合图7进行对比可以得出,永磁体顶部不开槽时电机线反电动势波形要优于开槽时的线反电动势波形,且其顶部两端无明显凹陷。

图8 永磁体顶部开槽时三相反电动势实测图

故结合本节全部内容,对于文述的电机电枢铁心结构,永磁体顶部不开槽有利于降低电机的齿槽转矩,其最高齿槽转矩点数值亦优于永磁体顶部开槽的电机。

1.3 永磁体偏心圆心距对电机齿槽转矩影响

根据1.2节的仿真及计算结果,在有槽电枢(定子)铁心尺寸保持不变的情况下,永磁体选择采取顶部不开槽的结构。

在此,通过优化永磁体偏心圆心距L,对其两端继续削角进行计算,得出最高齿槽转矩点最低时的永磁体尺寸。

表5 永磁体不开槽时调整偏心圆心距的数据对比

表5 所示为永磁体不开槽时调整偏心圆心距的数据对比,从表中数据可以看出,在偏心圆心距L=18 mm时,综合数据出现拐点,此时齿槽转矩峰值计算值为39.68 mN·m,较基本方案降低99.22 mN·m;电机反电动势95.65 V,较基本方案仅降低0.95 V;效率值89.19%,较基本方案降低0.2%,故偏心圆心距18 mm的永磁体方案符合产品优化需求[7]。

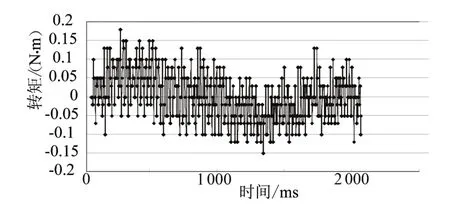

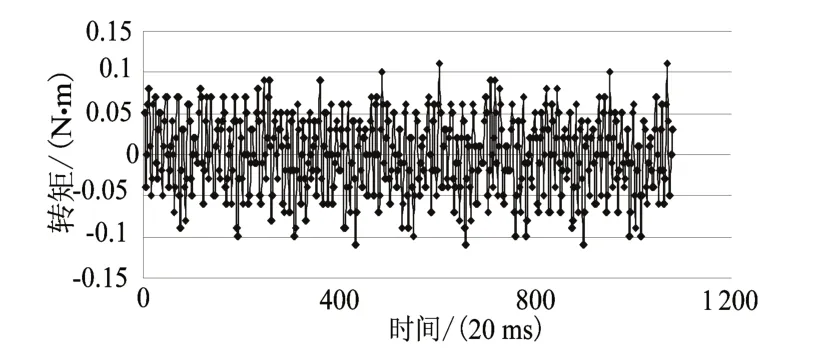

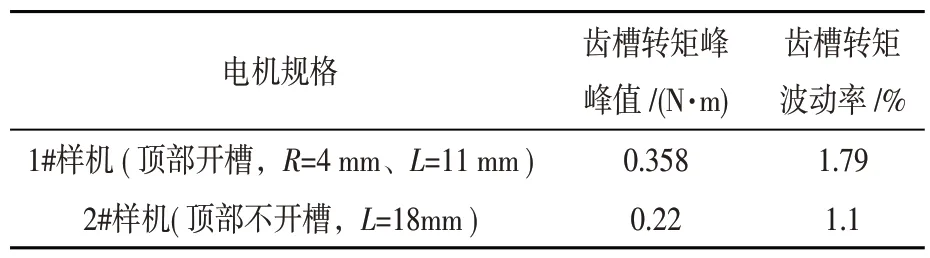

2 电机对比测试

根据上文的结果试制样机,将电机固定在扭矩工作台,处于无励磁状态,被测电机转轴与扭矩传感器的一端通过联轴器连接,在扭矩传感器另一端采用电机进行对拖,转速为5 r/min,对扭矩传感器输出信号进行连续采样,记录的数据进行处理得到齿槽转矩曲线如图9~10所示。

图9 1#样机齿槽转矩曲线

图10 2#样机齿槽转矩曲线

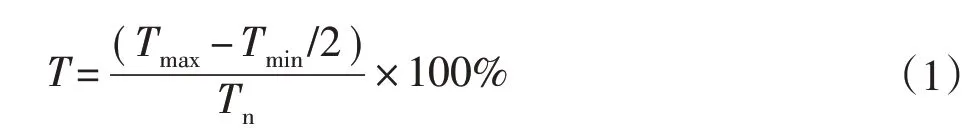

同时根据式(1)计算出电机的齿槽转矩波动率如表6所示。

表6 样机测试数据对比

式中:T 为齿槽转矩波动率;Tmax-Tmin为齿槽转矩峰峰值;Tn为额定转矩。

从表6可以看出,2#样机齿槽转矩峰峰值及齿槽转矩波动率较1#样机有了非常明显的降低。故最终该电机永磁体设计方案定型为顶部不开槽、偏心圆心距18 mm。

3 结束语

在研究工业机械手需求和交流永磁伺服电机性能的基础上,采用Maxwell建模仿真分析电机永磁体顶部辅助槽与偏心圆心距对齿槽转矩等指标的影响[8]。并通过制作电机进行对比测试验证,最终得出在本文提出的电枢结构上,采用顶部不开槽口永磁体方案的齿槽转矩等指标优于顶部开槽的电机设计方案,验证了方法的有效性。同时可以发现,有限元分析软件Maxwell 在电机研发过程中具有较强的实用性,虽然本文提出的分析方法存在一定的局限,其仿真的理论数据与电机的实测数据之间存在一定的差异,但其仿真结果与电机实测数据的趋向性一致,具有一定的实用价值,该方法也适用于电机其他电磁性能的优化。