圆锥孔磨削装置在车床上的改装应用

2021-03-01

江苏省江阴中等专业学校 江苏江阴 214400

1 序言

设备维修过程中经常会遇到圆锥孔配合面损坏或者圆锥配合面安装质量和精度要求较高的重大设备,这时需要对圆锥配合面进行磨削修复或研磨。在缺少专业磨床的情况下,或委托外加工,或手工磨削。这样就造成了加工周期长和费用高的问题,同时质量也难以保证。为此设计了一套应用在车床上的小型简易磨削装置,将该磨削机构固定于车床的刀架上,实现圆锥孔配合接触面的磨削。

2 空心轴锥孔配合表面拉花损坏

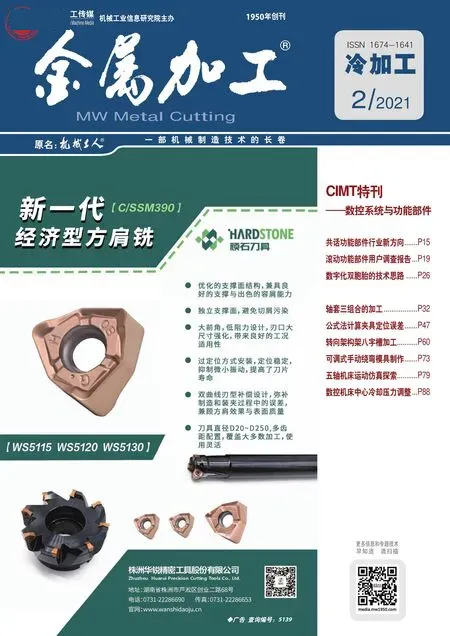

某型号车床的空心主轴(见图1)前段用于安装顶尖时存在顶尖无法塞紧并偏斜的故障。为此需对主轴莫氏锥度的圆锥孔重新加工,需重新磨削锥度以确保锥孔与顶尖锥轴紧密配合。

图1 车床主轴结构

该主轴锥孔用于安装顶尖,精度及表面质量要求较高,表面粗糙度值R a要求达到0.8μm以下,一般采用磨床磨削来实现。这就需要对车床传动系统进行拆解,将主轴夹持到磨床上进行磨削锥孔,这个方案不仅费时费力,而且必须有磨床设备才可以。

3 圆锥孔面修复解决方案

为了解决上述问题,可在不拆卸车床主轴的情况下,直接用手持式电动砂轮磨削加工锥孔面。该方法适应于小面积磨削修复,但质量的好坏取决于操作人员的水平及熟练程度,无法保证所需锥度。那么能否设计一套磨削装置就可以快速地修复该锥面呢?以此为目的,继续探索。

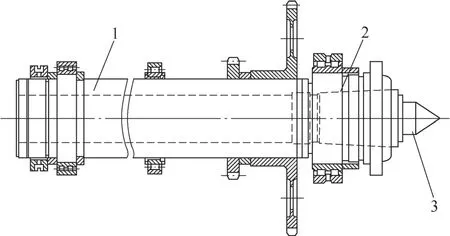

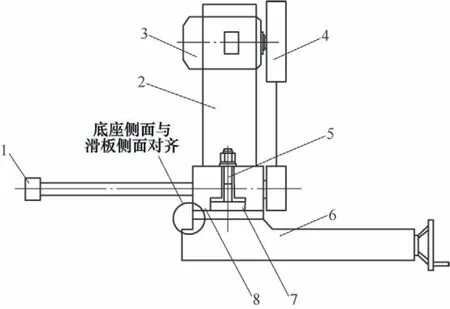

如图2所示,车床的刀架通过刀架小滑板、大滑板可以实现纵横向运动,假如能把手持式样电动砂轮夹持在方刀架上,就可以摆脱人手直接操作砂轮机。通过刀架滑板可以高速、精确地控制砂轮机进行磨削加工。但由于方刀架无法夹持电动砂轮机,故设计了一套替换方刀架且驱动砂轮转动实现磨削加工的装置(简称磨削装置)。

图2 车床刀架结构

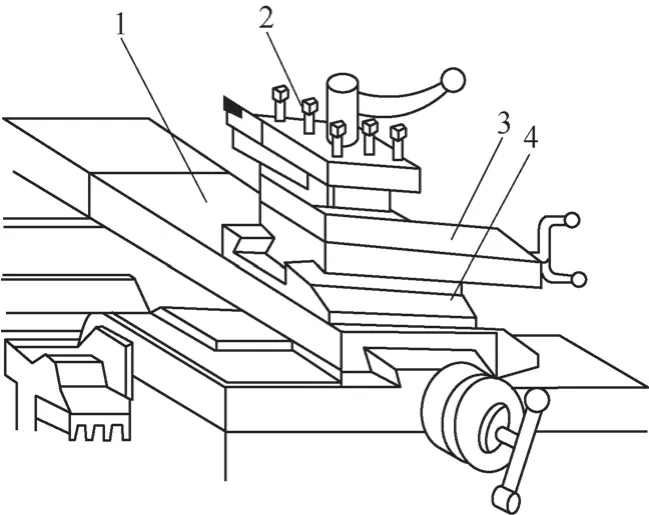

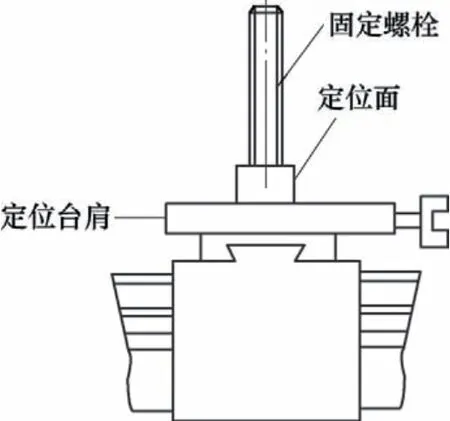

该磨削装置如图3所示,高速电动机通过轮系带动砂轮高速旋转实现磨削加工,装置的砂轮、转动轴和电动机安装在同一支架上,支架的底座设计了与原方刀架固定螺栓相配合的定位孔,底座插进定位台肩后,转动底座使侧面与滑板的侧面对齐即可快速准确地定位磨削装置(见图4、图5)。

图3 磨削装置结构

图4 车床刀架定位

图5 磨削装置底座

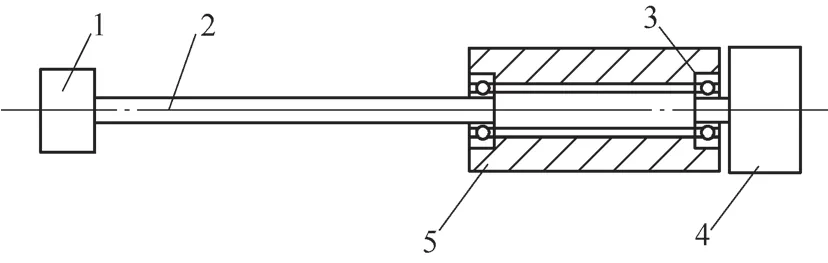

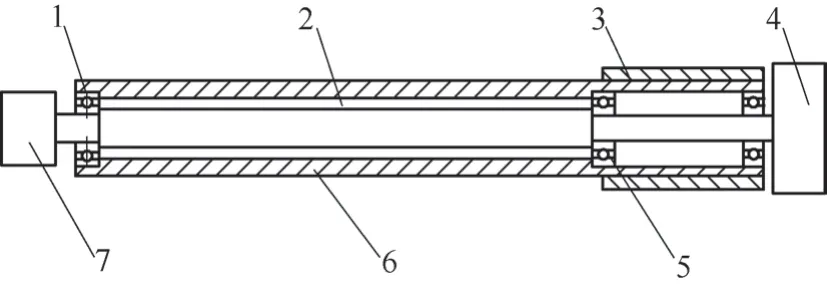

由于需磨削的锥孔深度较大(约为200mm),所以转动轴的悬伸尺寸也相应较长,结构如图6所示。在实际使用过程中发现,由于轴承离砂轮较远,砂轮高速旋转磨削工具表面时,砂轮会出现较大跳动,磨削表面质量无法满足要求。分析可知产生上述现象的主要原因是转动轴刚性不足,但如果直接增大转动轴直径,轴承及轴承座(底座)也会相应增大,装置将很笨重。为此,在传动轴外加装一根轴套,轴承安装在轴与轴套之间,轴套安装于底座(见图7),安装的方式采用夹持方式(见图8)。即在底座上钻或镗出与轴套外径一样的孔,然后从外面把孔剖开,将轴套插入孔内,通过拧紧夹持螺栓就可以固定住轴套,使其与底座成为一体。

图6 磨削轴结构Ⅰ

图7 磨削轴结构Ⅱ

图8 磨削装置结构

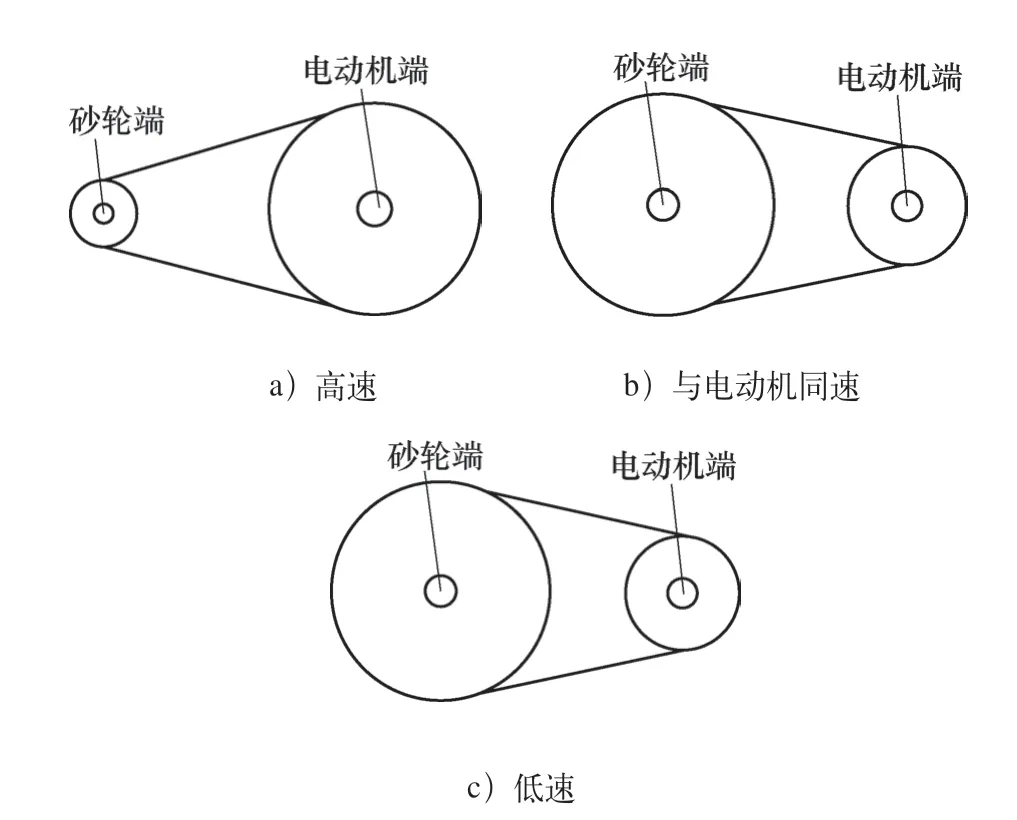

电动机与砂轮之间传动采用平带传动。该方式与齿轮传动相比,具有传动比易于调整、传输速度高的特点;与V带传动相比,具有传送带更换方便、结构简单和传动轮加工方便等特点。由于磨削不同材料砂轮需要的磨削速度也不一样,所以传动系统需要调速,该装置采用的方式为更换不同尺寸的平带轮,如图9所示。

图9 传动方式

为了提高传递效率,平带需有一定的张紧力,安装电动机螺栓的螺栓孔采用长槽型(见图8),可调整电动机中心与砂轮轴中心以实现平带的张紧。

装置安装操作:拆除方刀架,将装置底座空孔对准小滑板将螺栓插入,旋转磨削装置使底座侧面与滑板的侧面对齐,紧固螺母即可;电动机接通电源,检查转动情况、振动情况无异样即完成安装。

该磨削装置除了能磨削圆柱面外,也能磨削圆锥面,磨削圆柱面操作与车削加工操作一样;当磨削标准圆锥面时,可采用标准的成型砂轮直接磨削。具体方法为:磨削装置安装到滑板后,松开小滑板紧固螺母,转动小滑板至所需角度(可参考大滑板平面上的刻度,见图10),然后操作小滑板进给即可磨削锥度面。

该磨削装置高效高质量地修复了车床主轴锥孔,大大缩短了修理周期,原修理周期需1~2d(外包加工则需要更长时间),采用该装置只需要1h左右,而且不产生额外的加工成本和人工成本,车床操作员即可自行完成加工。

图10 角度调节刻度

该装置除了修复主轴锥孔外,装置转动180°后也能对车床的尾座锥孔进行加工,同理,只要能夹持到主轴卡盘上的工件也均能加工。

4 结束语

车床应用该磨削装置的方案,在使用中实现了磨床的部分功能;拥有该装置就相当于多了一台随时可拆卸的简易磨床,实现了按质高效修复加工件的目标,提高了生产效率。对企业来说不仅达到了降本增效的目的,通过技术改造,还提高了员工钻研技术的创新意识,弘扬了工匠精神。