复合材料结合界面深长盲孔的加工

2021-03-01

中国铁建重工集团股份有限公司 湖南长沙 410000

1 序言

机械行业零部件结构越来越复杂,具有深孔(孔深与孔径比>5)的产品数量也随之增加。在车削、铣削等机加工过程中,加工区域通常具有较大的排屑空间,可以确保切屑的顺利排出。但是在钻孔过程中,尤其是深孔钻削,没有足够的排屑空间,极容易引起堵屑或折断钻头;同时钻花长度过长,钻花刚度急剧下降,导致加工精度低、表面粗糙质量差等问题。

目前,多种工艺运用于深孔加工中。传统加工中,主要通过对加工区域的冷却、排屑进行优化,从而提高深孔加工的效率和质量。如枪钻、BTA钻、双管喷吸钻、DF系统、SIED技术和MQL冷却技术(见图1)等。除传统机械加工外,利用热、超声等能量去除材料也可以实现深孔加工,例如放电加工(EDM)、激光钻孔、电子束钻孔和超声加工(见图1)等。虽然特种加工技术可用于加工极硬和高强度的材料,但在零件孔径和深度方面具有局限性,在长时间生产过程中,需要采用专用机械来提高钻孔质量。

图1 深孔加工技术

在实际生产中,尤其是大型零部件的深孔加工,大加工量容易使刀具负载增加,加剧刀具的磨粒磨损和粘接磨损。实际生产过程中,工艺路线的差异也会对深孔加工质量产生极大的影响,尤其对复合材料结合界面进行加工时,刀具受力不均会加剧深孔质量的恶化。与此同时,大型法兰类零件一般采用镗铣床加工,目前应用成熟的深孔加工方案并不适用于此类零件的加工。基于上述问题,通过对实际生产过程的调研,分析各个因素对某复合材料大型零部件的结合界面处深孔加工质量影响的显著性,在对加工刀具进行改造的同时考虑工艺路线的影响,并跟踪和分析新方案对大型零部件深孔加工质量的影响。

2 深孔加工工艺分析

2.1 用途及加工要求

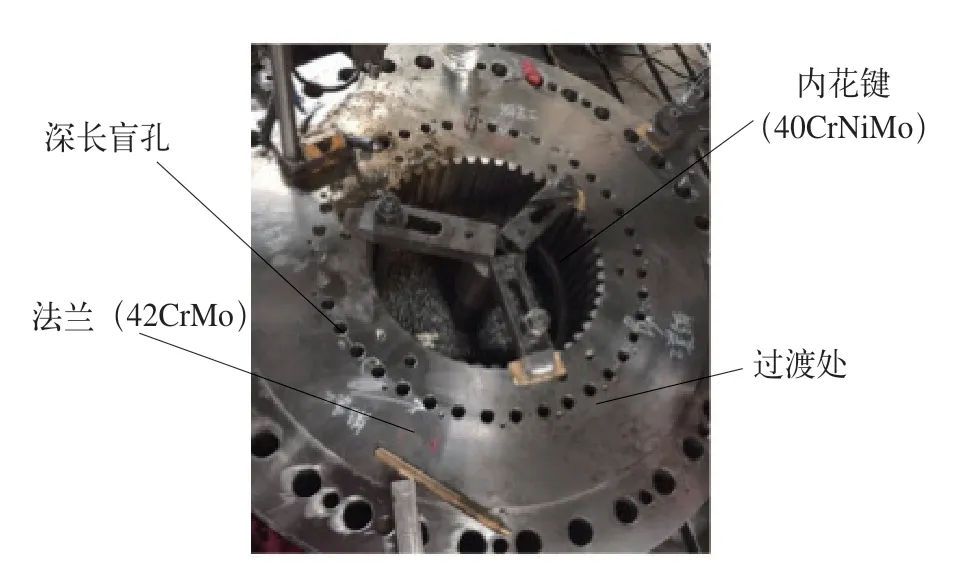

该零件是某大型工程设备中主驱动部分的传动部件,其通过零件上的若干个深长内安装销轴来实现转矩的传递。零件上深长盲孔的加工质量直接影响着定位销轴的安装精度,进而制约设备的工作效率以及寿命。零件实物如图2所示,加工参数见表1。

图2 零件实物

表1 加工参数

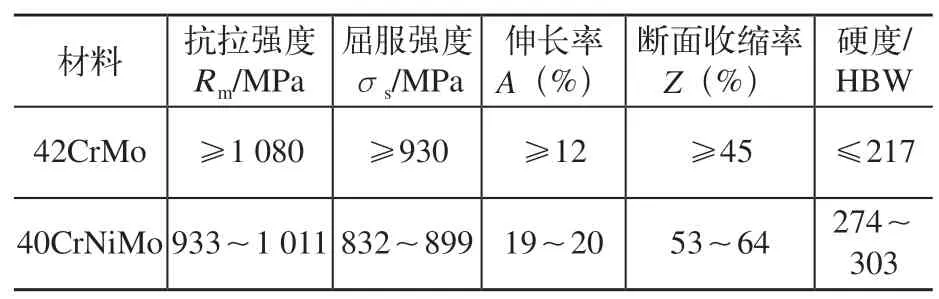

深孔的加工位置处于两种不同材料的结合界面处,材料加工特性的差异会对深孔的加工产生不可忽视的影响。两种材料的力学性能见表2。通过表2可知:42CrMo属于超高强度钢,具有高强度和韧性;而40CrNiMo相比42CrMo在强度、韧性方面都有所降低,但硬度有所增加。

表2 材料力学性能

2.2 加工受力分析

对深长盲孔加工状态进行模型分析,如图3所示。法兰和花键材料分别为42CrMo和40CrNiMo,加工过程中通过夹具将二者贴紧压实。由图3a可得如下关系见式(1) 。

式中,Ff为作用在钻头切削刃上的总轴向力(N);Ffo为切削刃上的轴向分力(N);FfΨ为横刃上的轴向力(N);Ffo1为摩擦轴向力(N)。

钻削力Fco、Fcx、和Fco1分别产生转矩MFco、MFcΨ和MFco1,工件、钻头和切屑之间的摩擦力产生的转矩为Mf。在均质材料中,当切削刃、横刃和刃带相对于钻头轴线为对称分布时,力Fpo、FpΨ和Fpo1彼此相互补偿,力2Ffo阻止钻头切削金属。当左右两边材料不同时,材料的变形抗力不同,钻头左右两侧的Fpo与Ffo不相同,刀具需要额外的偏转来消除这种差异,从而达到受力平衡,因此刀具的偏转直接影响了深孔加工的质量。

图3 模型分析

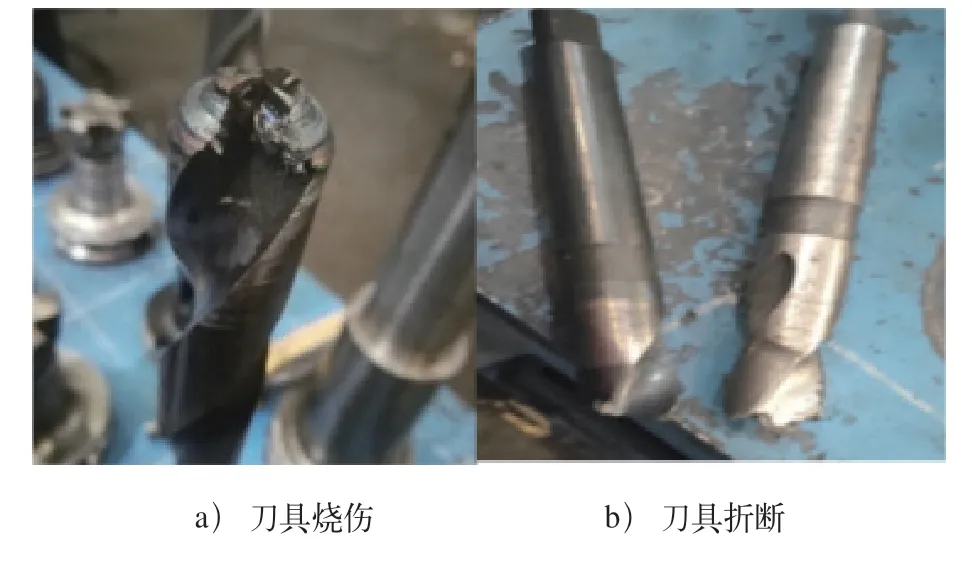

该材料的加工工艺为:点钻→引钻→钻孔→扩孔→铰孔。先点孔,用小直径钻头引孔后再用稍大直径钻头钻至设计孔深;其次采用较大直径钻头扩钻至设计孔深,最后用与孔公称直径相同的高速钢铰刀扩孔至符合要求的直径。采用该工艺加工某大型零件的深长孔合格率仅为6%,且极容易出现刀具烧伤和折断,如图4所示。

图4 刀具烧伤和折断

3 加工影响因素

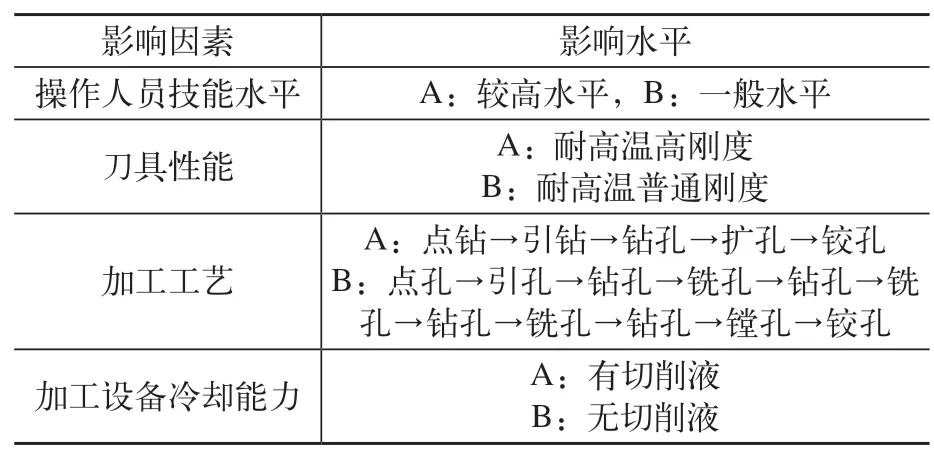

结合现场的加工工艺流程,将影响该零件深孔加工质量的因素归纳为:操作人员技能水平、操作人员责任意识、刀具的性能和刚性、加工设备精度、加工工艺和加工设备冷却能力。调取同一台加工设备的加工记录分析各影响因素的显著性,各因素影响水平见表3。参照正交试验设计原理,选择8种组合条件下深长孔的加工合格率作为评价指标,并对各因素进行显著分析。各组条件下的深孔加工正交试验结果见表4。

表3 影响因素水平

表4 正交试验结果

采用SPSS软件对表4试验结果进行显著性分析,结果见表5。由表5可知:在工人技能水平不低的情况下,工艺路线的选择对加工质量的影响最大。外冷加工方式存在冷却能力不足的缺陷,会导致加工过程中出现烧损,但选择耐热性较好的刀具和合适的加工参数,刀具不会出现损坏,故并未表现出显著性。

表5 显著性分析结果

4 工艺优化

综上可知,影响复合材料结合界面深长盲孔钻削加工的主要因素可归纳为:刀具的性能、刚性和加工工艺等。其中加工工艺的差异对零件深长盲孔加工质量有着重要的影响。

4.1 传统加工工艺路线分析

该类型零件的传统加工工艺路线(加工工艺A)通常为:点钻→引钻→钻孔→扩孔→铰孔。通过点钻方式来确定深长孔在零件上所处的位置,以便下一道工序的定位。但是需要注意的是,当中心钻头旋转时,钻头切削刃的不对称以及钻头刚性不足容易导致钻头出现一定程度的偏转,当所钻孔为复合材料界面结合处的深长盲孔时,该偏转将会进一步放大,从而导致深长盲孔加工不合格。使用传统工艺路线,所加工孔的中心线可能会发生偏转,但直径不会变化。

与此同时,传统工艺中前三道工序都为粗加工,残余的精加工余量较大,容易导致后续加工时刀具负荷加剧,刀具的切削刃出现磨损,加工表面粗糙;余量过大,无法去除加工时所留下的刀痕。

4.2 改进加工工艺路线

针对传统加工工艺中极容易出现钻偏以及表面质量难以保证的缺点,对加工路线进行改进。采用加工工艺B:点孔→引孔→钻孔→铣孔→钻孔→铣孔→钻孔→铣孔→钻孔→镗孔→铰孔。在工序中引入多次铣削,铣削刀具刚度强于等直径的麻花钻,提高了孔的加工精度,同时减少了精加工时的加工余量。

4.3 优化工艺

结合对工艺分析可知,减少加工过程中刀具的切削量,避免加工区域产生过热是解决该类型零件加工问题的核心。而深长盲孔加工时,用传统的方式喷射切削液无法满足加工区域冷却和润滑的需求。采用小切削量多次加工的方式,可以极大地提高该类型零件加工的合格率,避免材料加工过程中的过热现象,减少了刀具的磨损。同时,工件加工区域的加工硬化程度能得到最大程度的改善,也能最大程度地满足装配关系。

在改进工艺路线的基础上进一步优化深长孔的加工工艺,将改进的工艺路线:点孔→铣孔→钻孔→扩孔→三次镗孔→铰孔,改用内冷高速钻头,提高钻削能力和排屑能力。改进铰刀材质,优化铰刀选型。首先,对工件进行点孔,使用卡尺测量并确认孔的位置,再返修该孔,用直径小于孔径的立铣刀铣深孔,再用合适的钻头钻到图样尺寸,然后再用钻头扩钻到图样深度,检查孔的尺寸情况,再采用镗刀先后进行三次镗加工,精镗后测量尺寸精度,再用铰刀铰至符合公差要求尺寸。

选用刚性高的刀具对材料进行加工,在相同条件下刀具的阻尼系数越大,刀具所受应力越小,加工质量越好。引入镗刀纠正钻孔偏差,采用液压刀柄、减振刀杆进一步保证垂直度;改用内冷高速钻头提高钻削能力和排屑能力;改进铰刀材质,优化铰刀选型。最终该零件的深孔加工合格率≥92%,如图5所示。

图5 合格率统计

5 结束语

通过显著分析复合材料结合界面处深孔钻削的影响因素,得出加工工艺路线对加工质量影响最大。通过改进工艺路线和优化加工工艺,使复合材料结合界面处深孔加工合格率由原来的5%提升至92%以上。