大跨度城市景观桥钢箱梁滚动拖拉技术

2021-03-01程茂欣

程茂欣

(中铁十六局集团北京轨道交通工程建设有限公司,北京市101100)

0 引 言

目前拖拉法技术主要应用于中小跨度桥梁施工中,它通常采用钢索配合卷扬机和滑轮机组在滑道上拖拉至指定位置落梁[1]。对于大跨径、超宽幅结构形式的复杂桥梁,由于拖拉质量大、墩顶反力大,拖拉时主体结构和临时结构受力复杂,常规拖拉工艺和设备将难以适用,需对拖拉工艺、设备、技术进行研究并改进。本文以深圳市梦海前湾河桥为背景,对大跨度拱梁组合体系钢桥实施滚动拖拉的施工工艺进行了总结。

1 工程概况

深圳市梦海前湾河桥为单跨简支拱梁组合体系钢桥,跨越前湾河水廊道,全长161.22 m,计算跨径155.5 m,桥宽46.5 m。梦海前湾河桥桥梁效果图见图1。

图1 梦海前湾河桥桥梁效果图

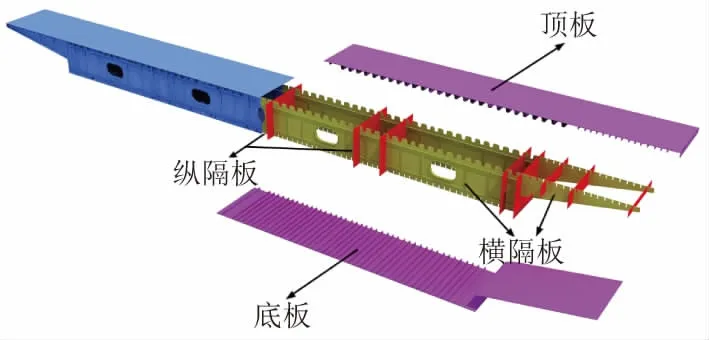

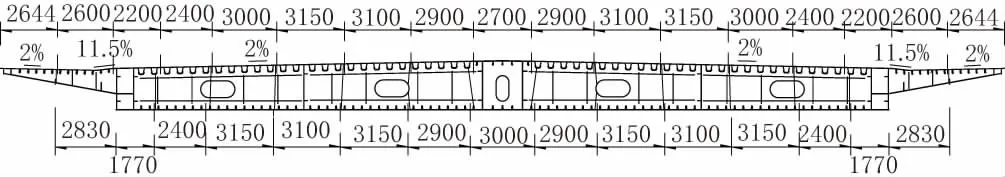

桥梁上部结构由主箱梁、主拱、钢架、横向联系杆件及吊杆锚固体系组成。主拱结构采用三维空间曲线造型,由3 道独立的单箱通过横向联系杆件连接成空间刚架拱,横断面成三角形结构。主梁采用封闭的正交异形板钢箱梁,为单箱多室截面,中心处梁高2.3 m,横断面上共设8 道腹板(纵隔板),箱梁车行道部分桥面板采用2%的横坡。钢箱梁构造图见图2。

图2 钢箱梁构造图

2 安装方案比选

参考同类桥梁施工经验,可采用龙门吊、汽车吊、主梁顶推或滚动拖拉+ 主拱汽车吊安装4 种方案。综合考虑桥梁结构特点、安装顺序、桥位两侧预留规划地铁线路、新建河道通水节点及吊装设备等因素,结合现场实际情况,拟采用主梁顶推或滚动拖拉+ 主拱汽车吊安装方案。

2.1 主梁顶推方案

在0# 桥台岸堤侧搭设50 m 长拼装平台,并搭设通长滑移轨道,在拼装平台上依次逐段拼装钢箱梁并向前顶推,前119 m 顶推到位后,在拼装平台上安装剩余钢箱梁。施工流程为:搭设拼装平台→安装滑移系统→钢梁在拼装平台上拼装→履带吊将拼装的梁段吊到拼装平台预定位置→对各梁段进行线形调整后焊接→安装顶推设备、在滑移平台上将钢梁顶推至设计桥位[2]。

2.2 主梁滚动拖拉方案

施工流程:支架平台搭设→拖拉轨道安装→汽车吊将分块钢梁吊放至拼装平台→钢梁分块位置调整、拼装钢梁横向节段并焊接→利用卷扬机和运梁轨道小车将梁体从拼装平台拖拉至组装平台按照1+1 模式匹配→通过卷扬机和运梁轨道小车拖拉至设计桥位。

2.3 方案比选

2.3.1 技术方面

(1)施工同步性比选:长距离顶推超宽幅、大吨位钢箱梁施工技术难度大,对顶推设备性能要求很高,顶推施工过程很难确保同步性,施工质量及进度受影响;滚动拖拉施工同步性可控。

(2)线形控制比选:为确保设计竖曲线要求,需在顶推过程中多次调整标高,施工过程不连续,工序繁琐,线形控制难度大;滚动拖拉可通过在临时支架顶部预先设置好的调位装置和临时支撑,直接将梁段落放到位,然后进行微调,操作方便灵活,线形可控。

2.3.2 经济方面

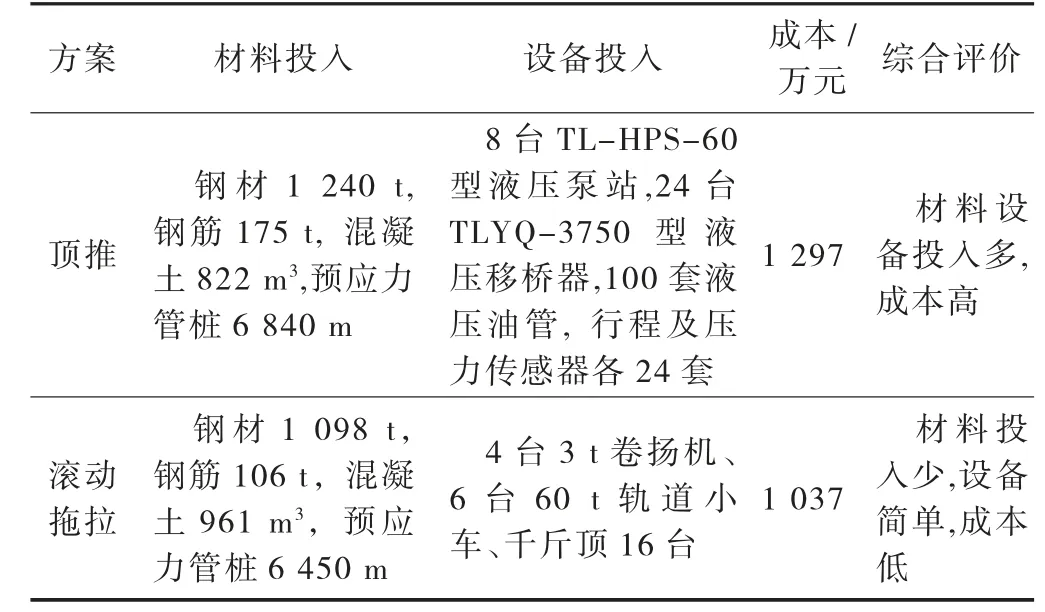

顶推和滚动拖拉方案经济对比分析见表1。

表1 方案经济对比分析表

2.3.3 方案确定

通过上述综合分析、比较,钢箱梁采用滚动拖拉安装方案技术可行、经济合理。

3 滚动拖拉法施工关键技术

3.1 梁段划分

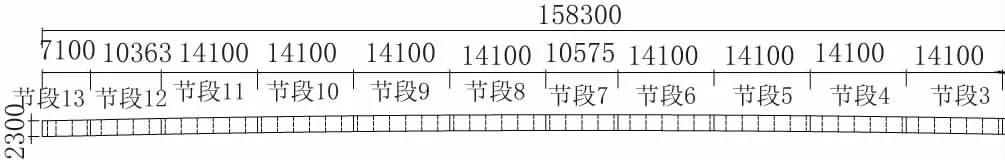

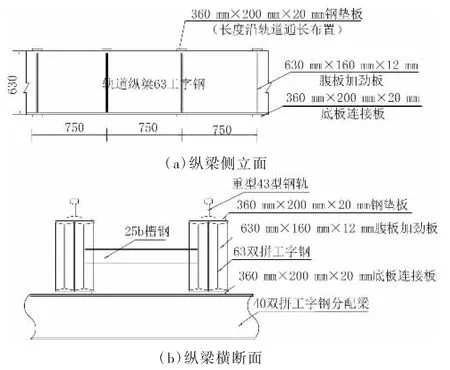

根据运输的限界条件、起吊能力及施工场地周边环境等因素,钢箱梁采用纵向分段、横向分块方式在制造单位加工制作[3]。具体划分方式为:钢箱梁纵向共分为13 个节段、横向共分为17 块,其中两端为拱梁结合段,长度为7.1 m,其余为跨中节段,长度分别为10.363 m、10.575 m 和14.1 m,各节段质量为220~320 t。钢箱梁纵横向节段划分见图3、图4。

图3 钢箱梁纵向节段分段图(单位:mm)

图4 钢箱梁横向节段分段图(单位:mm)

3.2 支撑体系设计及施工

支撑体系由桩基础、桩帽(系梁)、钢管立柱、立柱间联系梁、承重主梁等组成。主要用于钢箱梁拼装平台、实施滚动拖拉和承受主拱胎架及吊装钢拱之用。因此支撑体系在设计时,需综合考虑各施工阶段的受力工况,既要考虑其能承受拖拉时的最大竖向荷载和最大水平力,也要考虑满足钢箱梁滚动拖拉以“凸”形竖曲线轨迹前进的要求,同时还要考虑顶梁千斤顶安放位置及焊接作业平台等因素。

3.2.1 桩基础

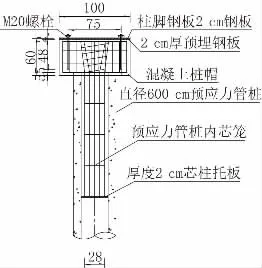

河床以下桩基础采用预应力管桩和系梁基础相结合的方式,采用PHC600 AB 110 管桩。考虑到桩顶反力动态变化,为避免不均匀沉降,桩端持力层需进入全风化岩层,设计桩长为38 m,采用静压法施工,单桩最大承载力特征值200 t,压桩力400 t,终压控制标准应结合试桩情况、桩端进入持力层情况综合确定,以终压力控制为主,桩底标高控制为辅,基础混凝土施工时预埋钢板和地脚螺栓孔。3.2.2 桩帽、系梁基础

桩帽结构尺寸为1 000 mm×1 000 mm×600 mm,纵横向系梁基础截面尺寸为1 000 mm×600 mm。位于前湾河河道内的桩帽及系梁基础顶按河床底标高进行控制,桩帽、系梁基础混凝土强度为C30。系梁基础平面布置图见图5,桩帽构造图见图6。

3.2.3 钢管立柱、横向分配梁

采用A609×10 mm 螺纹钢管作为钢管立柱,立柱高度随两岸及河槽地势渐变,长度根据钢管和桩帽顶标高现场配切,在2.5~6 m 之间。安装前预先焊接好封端钢板,钢管立柱与桩帽预埋钢板焊接,由于钢管立柱间距大,为增强支撑体系的整体稳定性,采用A273×8 mm 和A152×6 mm 钢管作为钢管立柱间纵横向连系梁,连系梁端口采用相贯线切割机加工成型,钢管立柱上封板顶部设置2I40a 横向分配梁。拖拉系统平面布置图见图7,中轴线处纵断面图见图8,河道处横断面图见图9。

3.3 钢箱梁滚动拖拉施工

3.3.1 主要设施及布置

图5 系梁基础平面布置图(单位:mm)

图6 桩帽构造图(单位:mm)

图7 拖拉系统平面布置图(单位:mm)

图8 中轴线处纵断面图(单位:mm)

图9 河道处横断面图(单位:mm)

钢箱梁主要在搭建的临时支架平台上进行安装,包括钢箱梁块段拼装平台、220 t 汽车吊、滚动拖拉系统,滚动拖拉系统包括运梁轨道小车、牵引系统及拖拉轨道纵梁。

3.3.2 拖拉牵引设备选型

主要设备包括:4 台3 t 卷扬机、6 台60 t 运梁轨道小车。

(1)运梁轨道小车。根据钢箱梁作用于运梁轨道小车的支点反力,结合企业现有设备,选用60 t 运梁轨道小车作为滚动拖拉设备。60 t 轨道小车由行轮总成、台车构架、心盘以及磨耗板组成,每个节段的钢箱梁下设置6 台轨道小车,分布在节段梁前后的轨道纵梁上。运梁轨道小车构造示意图见图10。

图10 运梁轨道小车构造示意图(单位:mm)

(2)牵引系统。取载重轨道小车在钢轨上的最大摩擦系数0.006 5,最大节段质量取350 t,小车在0.625%的上坡段拖拉,考虑钢箱梁自重产生的分力、正压力,计算得到牵引力必须大于4.461 t,因此在钢箱梁拖拉轨道纵梁两端各设置2 台额定牵引力3 t 的卷扬机,通过托架连为一体。

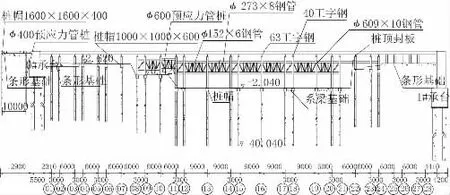

(3)轨道纵梁。分配梁顶部设置有3 组(每组2个双拼63 工字钢轨道纵梁)及4 组三拼63 工字钢起顶纵梁(用作箱梁起顶调整)。工字钢腹板内外每750 mm 设置1 道厚16 mm 腹板加劲,加劲位置的工字钢顶、底板设置有360 mm×200 mm×20 mm的连接板。为保证每组轨道纵梁结构竖向稳定性,在每组双拼轨道纵梁间间隔4 m 设置1 道槽钢连接系,轨道纵梁连接板顶面铺设重型43 型钢轨。轨道纵梁构造示意图见图11。

图11 轨道纵梁构造示意图(单位:mm)

3.3.3 滚动拖拉施工

钢箱梁块段通过220 t 汽车吊吊放至拼装平台上,为保证钢箱梁拖拉到位后的精度,在块段焊接前将其横桥向调整为设计线形,块段组拼由中间向两端对称进行。经测量确定节段轴线与桥梁设计轴线一致后,方可进行纵向焊缝的焊接。分段焊缝经检测合格后,利用1# 桥台位置卷扬机配合将6 台轨道小车拖拉至钢箱梁梁底位置,将8 台50 t 千斤顶放在4 组三拼63 工字钢上,纵向布置在箱梁隔板处,通过液压泵站并联同时工作将1 个节段梁顶起,然后缓慢卸载千斤顶,使梁段平稳落在轨道小车上。小车顶面放置调节块和橡胶防滑垫板,梁段通过轨道小车运至组装平台与相邻节段匹配。

节段3~12 采用滚动拖拉方法施工,节段1、节段2 和节段13 采用原位吊装。每节段钢箱梁拖拉至设计桥位后精确定位、焊接相邻节段间环缝。主要施工步骤如下:分块梁段拼装平台组装→相邻梁段组装平台匹配→梁段焊缝检测→梁段滚动拖拉→梁段精调、落位→主梁合拢。

3.3.4 精确定位

钢箱梁拖拉至设计桥位后,进行起顶和纵横向精确调整,使其与前一段钢箱梁准确对接。布置4 台千斤顶在三拼63 工字钢纵梁上,其中两侧布置2 台80 t 三向千斤顶,中间布置2 台80 t 竖向千斤顶。千斤顶布置图见图12。

图12 千斤顶布置图

节段梁拖拉至设计桥位后,测量其位置偏差,之后采用三向调位装置进行位置调整。在纵向三拼63工字钢纵梁上铺设1 层石棉网,上面安装三向调位装置,调位装置内放置1 台80 t 竖向千斤顶,千斤顶与钢箱梁底板之间设置钢板、橡胶板。根据钢箱梁的偏位方向,开动相应的水平千斤顶,调位装置在水平力作用下与钢箱梁一起移动,直至钢箱梁位置满足设计要求。调位时,纵横向不能同时进行,应按先后顺序作业。

3.3.5 落梁

精准对位完成后,80 t 千斤顶落顶,节段梁落在分配梁上的8 个临时支撑上,将运梁轨道小车抽出用于下一个轮次钢箱梁拖拉。临时支撑采用A609×10 mm 钢管,横桥向在横隔板下方对称布置4 个,顺桥向按间距4.7 m 布置。钢箱梁节段安装前实测钢管立柱安装位置支架的顶标高,根据实测数据及钢箱梁底设计安装标高计算出钢管支撑架的下料高度。钢管顶采用80 mm×80 mm×20 mm 的钢板封顶,施工时需在钢板上放1 块厚5 cm 的橡胶,防止钢箱梁底局部变形。落梁完成后焊接相邻节段间环缝。

按照上述施工方法完成其他节段钢箱梁的拖拉架设施工。

4 施工控制要点

(1)钢箱梁拖拉施工前全面检查牵引系统,并进行试车,确保供电、通信设备正常,对钢丝绳实施预紧,操作、指挥及监测人员到位。

(2)通过建立有限元模型,掌握施工全过程结构内力、应力、线形的变化规律,预判施工中可能存在的风险和问题,以此指导实际施工。

(3)在轨道纵梁上做好标尺,拖拉时以标尺为参照物,观察钢箱梁移动是否同步。轨道梁上坡段间隔30 cm、下坡段间隔20 cm 画上刻度,相邻节段画出3 m 控制线,确保2 梁段预留间距,梁段两侧设置超声波位移传感器实时监控钢梁行进速度。

(4)施工前应对桥墩纵横轴线、高程及支座的安装质量进行检查验收,合格后方可进行安装。支撑体系临时墩设置沉降观测点,测量并记录初始值。拖拉过程中主要对承重主梁挠度、中箱梁横向位移、应力集中点的应力、各临时墩竖(纵)向位移和牵引力大小实施监测。

(5)拖拉过程应做到卷扬机同步制动,牵引速度应小于1 m/min,也可采用手动导链短距离制动,发现滚动拖拉过程有异常,采用限位垫块随时制动。

(6)拼装平台支墩按箱梁底相对标高设置,在拼装处精确放出桥梁中线及边线,以此来控制桥面宽度及中线位置[4]。

(7)在钢箱梁安装过程中,通过监测调整好每段钢箱梁的线形,确保钢箱梁整体连接后的线形符合设计要求。

5 结 语

深圳市前海合作区梦海前湾河桥钢箱梁采用滚动拖拉施工方法,成功解决了超宽幅、大跨度城市景观桥安装精度要求高、焊缝质量控制难度大的问题,可实现6 d 完成1 个节段的安装,且拖拉到位后,轴线和高程误差不大于10 mm,焊缝检测及成桥线形均满足《城市桥梁工程施工与质量验收规范》(CJJ 2—2008)要求。滚动拖拉法在该桥的成功应用,为类似桥梁施工提供了参考。