高速漏磁检测方法的发展

2021-03-01伍剑波邱公喆康宜华

冯 搏, 伍剑波, 邱公喆, 康宜华

(1.华中科技大学 机械科学与工程学院, 武汉 430074;2.四川大学 机械工程学院, 成都 610065)

漏磁检测是一种高效率、高可靠性的无损检测方法,能对铁磁性材料的内、外缺陷进行全面检测。在欧美国家,漏磁检测技术自20世纪60年代开始被大量用在石油化工、能源和交通运输等领域,保障材料、构件和产品的质量与使用时的安全性[1-6]。我国漏磁检测技术的起步则相对较晚,自20世纪80年代开始,在杨叔子院士的带领下,我国也将漏磁检测技术用于钢丝绳断丝检测和钢管裂纹检测等领域[7-9]。此后,国内外众多学者对漏磁检测技术进行了深入的研究,研究内容主要集中在以下几个方面:① 基于磁偶极子模型和有限元法的缺陷漏磁场理论分析与建模;② 漏磁场的激励方法与漏磁信号的传感方法;③ 缺陷尺寸、提离距离、磁化强度和检测速度等参数对漏磁信号的影响规律;④ 漏磁信号的反演与定量评估。在上述研究的基础上,漏磁检测理论与应用体系已基本建立。

随着当代科技的迅速发展,生产技术的变革与应用环境的变化对漏磁检测提出了许多新的挑战,在新需求的驱动下,漏磁检测方法与技术都取得了一些新的研究成果。对此,针对需求驱动下的漏磁检测发展进行综述,主要对速度驱动下的漏磁检测方法的发展进行总结。

1 高速度驱动下的需求与挑战

GB/T 19830-2005标准规定钢管在出厂前必须进行全面检测。对于铁磁性材料的检测,漏磁检测法具有效率高、能同时检测内外缺陷和无需耦合剂等优势,因此钢管出厂前主要采用漏磁检测法进行检测。为了避免钢管堆积,保证生产的钢管能及时出厂,一般直接将漏磁检测作为钢管生产线中的最后一道工序,做到生产的同时进行在线检测。随着钢管生产效率的提升,钢管在生产线上的运行速度也逐渐增大,热轧钢管在经过冷床后速度大于3 m·s-1,在定径阶段速度高达8~18 m·s-1。常规漏磁检测方法的研究集中在低速和静态阶段,面对生产速度的提升,必须对高速漏磁检测进行更多研究。

漏磁法也可用于钢轨检测[10],通常将检测设备固定在检测车厢上,在列车的牵引下沿铁路运动完成扫查。在“高铁走出国门”的战略部署下,国内高铁网络里程数快速增加,高铁技术也得到迅猛发展,目前已投入使用的高铁运行时速高达80 m·s-1。在这样的速度下进行检测对漏磁法提出了新的挑战。另外,漏磁法也被用于矿井提升钢丝绳和电梯钢丝绳的检测[11-12],目前高速钢丝绳的运行速度高达820 m·s-1,也对漏磁检测提出了新的速度需求。

新的检测需求要求漏磁检测速度不断提升,在漏磁检测中,当工件和直流磁化器的相对运动速度大于3 m·s-1时,即认为是高速漏磁检测。在检测速度提升的同时,更多复杂的电磁效应也凸显出来,制约着检测速度的进一步提高。在前期的研究与实践中发现,漏磁检测速度的提升将导致检测信号的畸变,严重影响信号的一致性,甚至导致漏检。因此,需要对高速漏磁检测时的电磁效应与动态磁化机理进行深入分析,探究制约漏磁速度提升的根本原因,进而提出相应的解决方法,突破现有漏磁检测方法的速度瓶颈。

2 磁化滞后效应对高速漏磁检测的影响

2.1 高速漏磁检测中的磁化滞后效应

磁偶极子理论和漏磁试验结果都表明,缺陷漏磁场的大小与试件的磁化强度呈正相关[13],因此试件中磁场的建立是漏磁检测的前提。磁化过程是一个暂态响应的过程,根据楞次定律,钢材外部磁场发生突变时,其内部会形成涡流,并产生反向磁场阻碍内部磁场的建立,磁化滞后效应如图1所示(图中t为时间,H为磁场强度),当激励磁场在t0时刻发生突变时,试件中的磁场经过一定的响应时间以后才能达到稳定状态,该效应被称为磁化滞后效应。在高速检测时,试件高速通过磁化器产生的磁场区域,其内部磁场还未达到稳定状态就已离开检测区域,导致漏磁检测信号产生畸变。

图1 磁化滞后效应示意

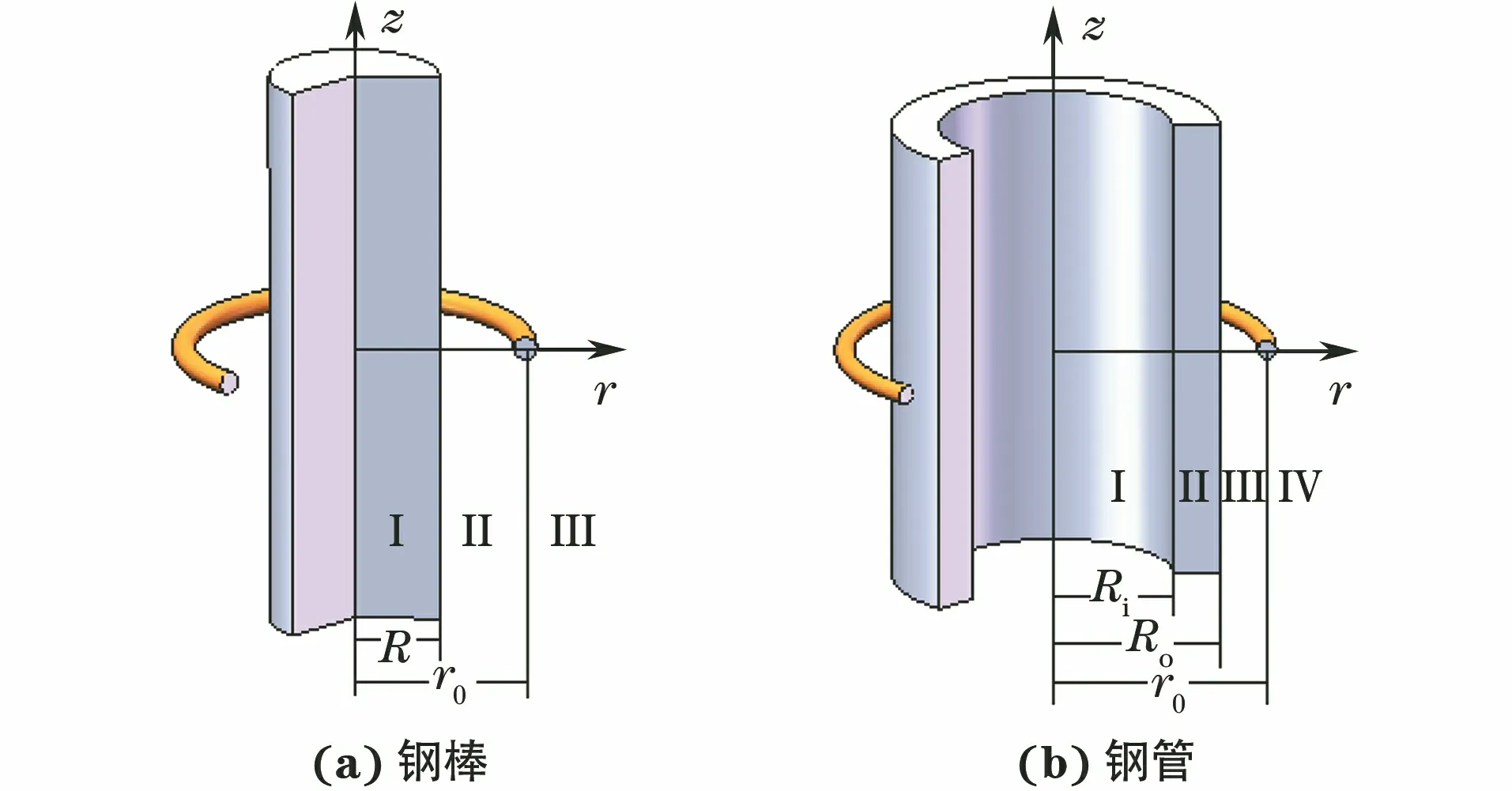

为了得到磁化滞后效应的具体响应时间,针对钢棒和钢管建立了如图2所示的理论计算模型。通过求解麦克斯韦方程,得到单匝线圈正弦激励时钢棒和钢管内的轴向磁场[14-15],分别如式(1),(2)所示。

(1)

-[βI1(αRi)I0(βRi)-αI1(βRi)I0(αRi)]βK0(βr)}cos(αz)dα

(2)

图2 钢棒和钢管磁场计算模型

对于方波激励,可通过傅里叶变换将激励信号分解为多个谐波信号的叠加,分别计算出磁场响应,再通过傅里叶逆变换得到磁场的时域响应。在图3(a)所示的激励下,由式(1)和(2)可以计算出钢棒和钢管内的磁场响应,分别如图3(b),(c)所示。由图3可知,钢棒与钢管外表面的磁场都是先达到一个较高的值,再回到稳定状态,而内表面磁场则是缓慢增大,经过一定时间后达到稳态。根据材料属性的不同,这一过程大约需要几十至几百毫秒。杨理践等[16]也对此进行了研究,通过有限元分析法对饱和磁场的建立过程进行了仿真,发现了钢管内壁磁场的变化明显滞后于激励磁场的变化,并分析了磁化强度和钢管材料对磁化滞后时间的影响。由此可知,在高速漏磁检测中,受磁化滞后效应影响,试件内部缺陷的信号幅值将减小,使缺陷变得难以检测。

图3 钢棒和钢管中磁场的时域响应

2.2 高速漏磁检测中的动生涡流效应

漏磁检测时,磁化器与被测试件之间发生相对运动,相对运动问题可分别从磁化器和试件2个参考系展开分析。当试件静止不动,磁化器在靠近试件到离开的过程中,相当于给试件施加了一个类似图3(a)所示的激励 ,磁化滞后效应使得试件的内部缺陷难以被检测到。目前,高速漏磁检测的研究更多在磁化器参考系中进行,即磁化器静止不动。试件在磁化器产生的磁场中运动时,产生动生涡流

J=σv×B

(3)

式中:J为电流密度;v为试件运动速度,B为空间磁感应强度。

对于钢管,利用柱坐标将式(3)写为

Jθ=σvz×Br

(4)

通过有限元分析法可以得到钢管运动时的涡流分布(见图4)。在钢管进入和离开线圈的区域,由于径向磁场方向相反,涡流方向亦相反。根据式(4),在线圈轴向中心位置,由于磁场几乎没有法向分量,因此不会产生涡流。但从图4可以看出,在线圈轴向中心位置,钢管中仍有涡流。这是由于涡流在端部产生后,会发生扩散,扩散规律遵守控制方程式(5),趋于在管体中均匀分布,最终各点的局部涡流密度趋于0。式(5)中,扩散系数1/μσ决定涡流耗散的速率,由于钢材具有较大的磁导率,在高速检测时,钢管在较短时间内从线圈端部运动到中间,涡流扩散过程还未结束,因此在中间区域的管壁内也存在部分涡流。

(5)

图4 钢管中动生涡流的分布

图6 线圈增长前后检测信号一致性对比

在动生涡流的作用下,管壁内的磁化状态受到影响,钢管在静态时和10 m·s-1的运动速度下,管壁内的磁场分布如图5所示。由图5可知,在钢管运动时,其外表面磁场有所增强,而内表面磁场则有所减弱。根据漏磁场与钢管磁化强度的关系可知,动生涡流将导致外壁缺陷信号的增强和内壁缺陷信号的减弱。

图5 钢管静止和运动时的磁场分布

UDPA,SHIN,PARK等[17-19]也通过有限元仿真得到了动生涡流的分布,并发现信号基线漂移、信号畸变等现象。LI等[20]通过Ansoft仿真得到各深度的裂纹在不同检测速度下的信号,DU等[21]通过Ansoft仿真发现了动生涡流集肤效应并得到了涡流的扩散范围和检测速度之间的关系。PULLEN等[22]在进一步的研究中指出内表面缺陷的漏磁场随速度增大而减小,而外表面缺陷漏磁场的变化趋势则相反,其信号随速度的增大而增大,在对厚壁管进行检测时该效应更明显,该漏磁场变化规律与图5显示的管壁磁场变化规律相符。

3 高速检测中的无损检测新技术

3.1 高速漏磁检测中的补偿方法

试件受有效磁场作用的时间由2个因素决定,分别为有效磁场的空间范围和试件的运动速度。当检测速度一定时,可通过增大磁场作用范围的方法削弱磁化滞后效应的影响,为验证其可行性,将磁化线圈的轴向长度增大至1 m,并对比线圈增长前后的信号,结果如图6所示。从图6可看出,用常规线圈进行检测时,内外缺陷的检测信号在高速与低速时都出现了明显的变化,而在线圈轴向长度增大后,在0.1 m·s-1和10 m·s-1的检测速度下得到的漏磁信号几乎一致[23]。

图7 多级磁化器布置示意

增长线圈长度的方法虽然能有效保证信号的一致性,但线圈体积过大增加了检测设备的成本和功耗。杨理践等[24]同样基于增长磁化时间的考虑,提出用多级磁化器增大有效磁场作用范围的方法来抑制磁化滞后效应的影响,多级磁化器布置如图7所示。该研究通过毕奥-萨伐尔定律计算了线圈的磁场分布,对多级磁化器间距进行了优化,并通过试验得到磁化器级数与信号一致性的关系。

USAREK等[25]则从信号拟合的角度出发,提出一种高速漏磁检测信号的补偿方法。首先,通过试验测得同一缺陷在不同检测速度下的漏磁场法向分量,对结果进行最小二乘拟合后,发现漏磁信号幅值随速度线性增大,拟合结果为

Bz(v)=0.446v+2.494

(6)

式中:Bz(v)为漏磁场大小;v为检测速度。

在实际检测中,对其他速度下测量的漏磁信号进行如式(7)所示的补偿处理,归一化为静态测量信号。

Bz(v=0)=Bz-0.446v

(7)

式中:Bz为动态漏磁场测量值;Bz(v=0)为归一化后的静态测量信号。

3.2 动生涡流无损检测新方法

在漏磁检测中,动生涡流会对试件的磁化状态产生影响,从而干扰漏磁检测信号,一般被认为是一种不利于检测的因素。从另一个角度出发,动生涡流的产生为检测提供了一种新的电磁场源。在常规涡流检测中,一般通过给线圈通交变电流的方式在被测金属试件中产生涡流,并通过缺陷对涡流及其磁场的扰动对缺陷进行判定。动生涡流产生后,缺陷同样能对动生涡流及其磁场产生扰动,若能对此信号进行提取,把对检测不利的动生涡流加以利用,形成一种基于动生涡流的高速电磁检测新方法。

为了验证动生涡流检测方法的可行性,首先对非铁磁性材料进行了测试,以避免漏磁信号对动生涡流检测信号的干扰。通过2种方式(见图8)进行了试验[26]:① 采用固定的磁化线圈产生空间磁场,试件在辊轮带动下高速通过磁化线圈,并通过置于线圈中的磁敏传感器提取动生涡流检测信号;② 固定试件,用永磁体和磁敏传感器组成小型化探头,在电机和传送带的作用下在试件上方进行高速扫查。

图8 2种动生涡流检测试验装置

图9 不同速度下2 mm深缺陷的动生涡流检测信号

用图8(b)所示的装置,在不同速度下对金属板中2 mm深的缺陷进行检测,结果如图9所示。由图9可见,检测速度越大检测信号的幅值越大。因此,动生涡流法将尤其适用于高速检测场合。

3.3 动生涡流热成像检测新方法

在进行动生涡流检测试验时,发现在动生涡流的焦耳热效应作用下,被测试件温度会升高,尤其在进行高速检测时,试件升温速度愈加明显。基于上述对动生涡流热效应的发现,结合热成像方法高分辨率和缺陷可视化的优势,提出一种新的基于动生涡流激励的热成像无损检测方法[27]。利用阵列磁场(电磁铁激励或永磁体激励)在试件表面高速运动产生的动生涡流作为激励,裂纹等缺陷会引起涡流传导路径的变化,并在试件表面形成可探测的畸变温度场。与传统的高频大电流激励线圈方式相比,一方面,与切割磁力线速度成正比的动生涡流激励在更高的探伤速度下加热效率更高,即可获得更高的探伤灵敏度,因此该方法适用于高速检测;另一方面,当磁铁线速度为100 km·h-1时,动生涡流渗透深度为5 mm,远大于传统高频激励线圈产生涡流的渗透深度,因此试件内/外缺陷均能够在表面形成可探测的畸变温度场,此时,该热成像检测方法适用于内/外缺陷全覆盖检测,对实现钢管及其他金属构件的高速无损检测具有重要的理论意义和实用价值。

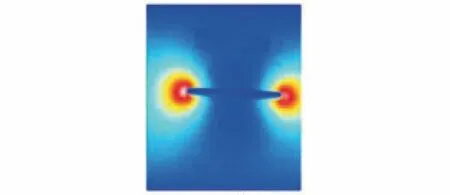

图10 基于永磁体旋转的动生涡流产生原理及其热成像检测装置布置示意

动生涡流产生原理如图10(a)所示,安装在十字磁轭上的4个永磁体在钢管内部高速旋转,根据法拉第电磁感应定律以及欧姆定律微分方程,钢管中会产生动生涡流环路。当涡流行经缺陷附近时,其分布会随之发生变化,并在裂口两端形成涡流密集分布区域。检测装置布置如图10(b)所示,在变频电机驱动下,阵列磁场旋转速度连续可调,红外热像仪用于拾取钢管表面缺陷区域的温度场变化。图11所示为永磁体以转速为1 500 r·min-1(永磁体线速度约为120 km·h-1)旋转10圈后,钢管纵向裂纹区域的温度场热图。从图11可以看出,动生涡流焦耳热量集中在裂纹两端,与非缺陷区域形成了明显的温度场差异,说明利用动生涡流作为激励的热成像检测方法具有可行性。图12所示为不同旋转速度下裂纹端部与非缺陷区域温度差随时间变化的曲线。从图12可以看出,旋转速度越快,差值增加速度越快,因此更高的运行速度有利于缺陷检测。图13所示为永磁铁以1 500 r·min-1的转速旋转10圈后,裂纹端部与非缺陷区域温度差随裂纹走向变化的曲线。从图13可以看出,不同走向缺陷形成了有明显差异的温度场分布,其中纵向裂纹形成的畸变温度场最为明显,斜向裂纹次之,横向裂纹最弱。因此,在进行钢管动生涡流热成像检测时,为实现不同走向缺陷的全覆盖检测,需要设计多维外激励磁场进行激励。

图11 钢管纵向裂纹的温度场分布(永磁体转速为1 500 r·min-1)

图12 不同转速下裂纹端部与非缺陷区域温度差随时间变化的曲线

图13 裂纹端部与非缺陷区域温度差随裂纹走向变化的曲线

4 结语

近年来,在高速检测需求的驱动下,漏磁检测领域出现了许多新的研究成果,尤其是磁化滞后效应的研究,揭示了影响高速漏磁检测信号一致性的深层原因。在此基础上,通过理论建模与试验得到的磁化滞后时间被用于设计高速检测时的励磁装置,有效地减弱了磁化滞后效应对高速漏磁检测的影响。在动生涡流的相关研究中,通过有限元仿真,明晰了管壁内的动生涡流分布及其对管道磁化以及漏磁场的影响。在对动生涡流研究的基础上,一种基于动生涡流扰动磁场的电磁检测新方法也在近年被提出。

随着生产技术的进步和新应用对象的出现,漏磁检测技术将面临更高检测速度的挑战。未来,可在以下几个方面开展高速漏磁检测研究,以适应新的高速检测需求。① 从磁化角度出发,进一步优化励磁装置,设计合适的空间恒磁场抑制磁化滞后效应的影响。② 试件从进入磁化区到离开的过程中,内部磁场一直处于动态变化中,从漏磁场拾取角度出发,探究传感器排布对检测效果的影响,并使用新型传感器,提高弱磁信号获取能力。③ 从信号处理角度出发,通过数据融合与机器学习等新算法对信号进行处理,保证不同速度时检测信号的一致性。④ 从检测原理出发,在漏磁检测的基础上探索新的检测方法,例如在目前对动生涡流检测方法的研究中,发现涡流强度以及缺陷产生的扰动磁场都随检测速度的增大而增大,在极限速度下漏磁检测法可能失效,但从漏磁检测衍生出的动生涡流检测法以及热成像法将有望成功应用于各类高速检测环境。