柴油耦合喷嘴内空化流动对近场喷雾影响的模拟

2021-03-01孙丽芝何邦全张更伽

孙丽芝,何邦全,张更伽,张 岩

柴油耦合喷嘴内空化流动对近场喷雾影响的模拟

孙丽芝1,何邦全1,张更伽1,张 岩2

(1. 天津大学内燃机燃烧学国家重点实验室,天津 300072;2. 中国北方发动机研究所,天津 300405)

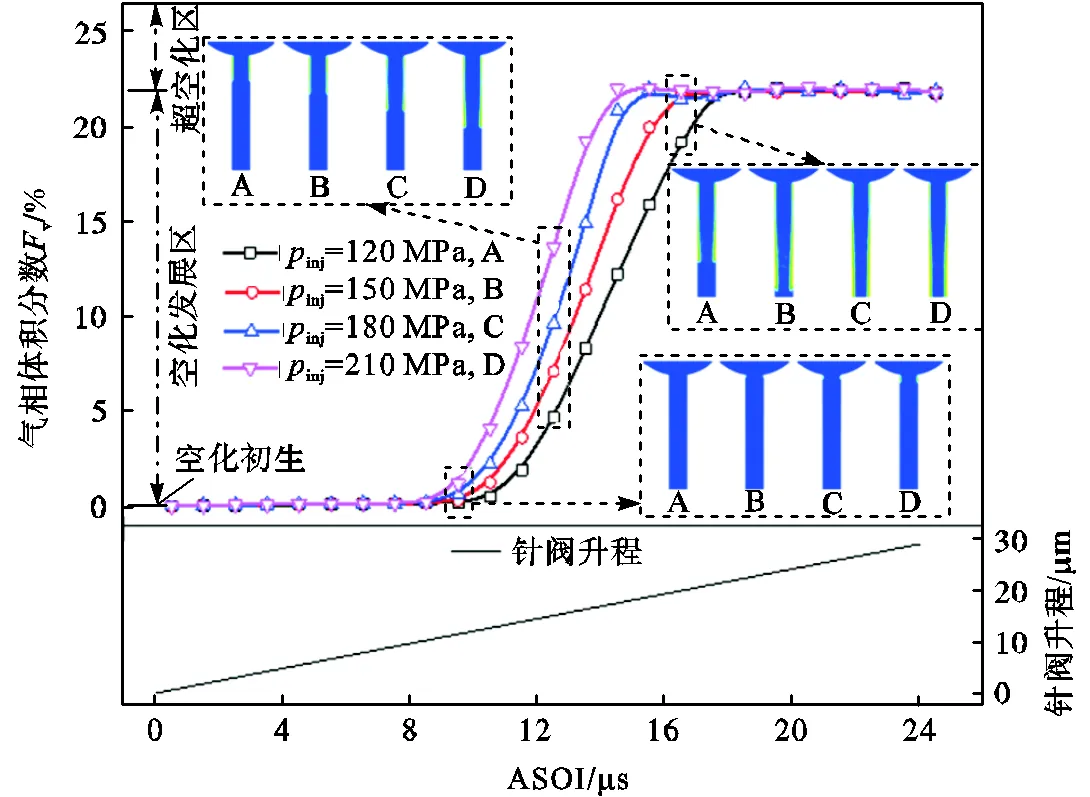

柴油机共轨压力的提高使空化现象快速发生而影响柴油近场喷雾的初次破碎,进而对后续燃烧和排放产生作用.因此搭建了单孔柴油喷油器内外流耦合喷嘴三维数值模型,并进行了验证.在此基础上,模拟研究了针阀开启初期不同喷油压力下空化流动对近场喷雾特性的影响.模拟结果表明,喷孔内空化发展经历了3个阶段:单相流区(v<0.3%)、空化发展区(0.3%<v<21%)及超空化区(v>21%),且空化发展中会伴随云空化的产生.喷油压力越大,空化初生时间越早,发展速度越快.进入超空化区后,空化气泡溃灭最先引起近场喷雾上游的主液柱区的破碎,破碎区逐步向喷雾下游延伸.空化引起喷雾破碎粒径减小,液滴数增加.空化使得喷雾径向速度增大,径向扩展能力增强,使得喷雾锥角增大.空化区涡值大,旋涡结构小且旋转强度大,进入喷射腔后增强了对喷雾的扰动,使得喷雾液芯变细,促进了液芯外侧的喷雾破碎.

喷嘴;空化流动;近场喷雾;破碎机理;数值模拟

柴油机的燃烧和排放特性与燃烧室内形成的混合气质量息息相关,而影响混合气质量的一个重要因素就是喷雾特性[1-3].喷雾特性受多种因素的影响,其中,喷嘴内部的空化对近场喷雾的发展起着重要作用.目前国内外学者就空化对近场喷雾的影响进行了诸多研究.He等[4]在喷油压力为1.0MPa、背压为0.1MPa的条件下,采用透明放大喷嘴进行可视化试验,研究了不同喷孔形状产生的空化对近场喷雾的影响,发现扩张型喷孔更易产生空化,空化又可促进近场喷雾锥角的增大.Desantes等[5]采用可视化方法试验研究了喷油压力为50MPa、背压为2.5MPa时空化现象对喷雾初次破碎的影响,证明了喷雾锥角的增大与空化气泡的溃灭有关.Kima等[6]采用透明喷嘴在背压为0.2MPa下进行可视化试验,研究了空化长度对喷雾锥角的影响,发现空化会造成喷雾锥角增大.Suh等[7]在背压为大气压、喷油压力为0.13~0.45MPa时进行可视化试验,对不同长径比下的孔内空化及近场喷雾特性进行研究,结果表明,长径比越小,空化现象越剧烈,喷雾雾化效果越好.Lešnik等[8]通过模拟计算孔内空化与高速摄影试验拍摄喷雾图像相结合的方法,对比研究了柴油与生物柴油的空化程度和近场喷雾特性,结果表明,全负荷时柴油与生物柴油形成的空化现象差别不大.Lai等[9]采用模拟计算与试验相结合的方法,研究了单孔和多孔喷油器的喷孔内部流动及近场喷雾特性,发现多孔喷嘴内部流动更剧烈,近场喷雾结构更不稳定.Ghorbani 等[10]将喷孔近似简化为微孔道,通过模拟计算微孔道内部空化现象,再由高速摄影得到近场喷雾形态的方法,研究了大气条件下喷油压力对空化及近场喷雾的影响,研究发现,当喷油压力超过5MPa后,液体射流转变为云雾状射流,且喷雾锥角随喷油压力的增大而增大.Hayashi等[11]亦采用模拟计算与可视化试验相结合的方法研究了柴油喷嘴内的空化流动对喷雾及燃烧的影响,结果表明,弦空化的发生可以增大喷雾锥角,增强喷雾破碎,从而提高混合气质量,优化燃烧.因此,研究空化对近场喷雾的影响机理至关重要.

随着车辆排放法规与使用需求的提升,对柴油机共轨压力提出了更高的要求,在喷孔内更易产生空化现象,尤其在喷油初期,进而影响近场喷雾[12].目前国内外仍主要集中在低压条件下采用可视化试验或孔内模拟与孔外试验相结合的方法对空化及近场喷雾特性进行研究,一方面对实际发动机运行工况的研究较少,另一方面孔内外采用两种研究方法增大了数据误差,且孔外近场喷雾均采用试验方式获得,在空化对近场喷雾的影响机理研究方面存在局限.本文将建立柴油机单孔喷孔内外耦合模型,在更接近发动机实际的高喷油压力、高背压的情况下,对针阀开启初期、不同喷油压力下的孔内空化流动及近场喷雾进行同时模拟研究,以揭示喷油压力对不同喷油时刻的瞬时空化发展状态及对近场喷雾特性的影响机理.值得注意的是,综合上述研究现状,目前研究中常用喷嘴长径比为3~5,但本文重点是内外流耦合的模拟研究,所以长径比不予考虑,按试验室用真实喷嘴尺寸建模.

1 计算模型的构建

1.1 数学模型

柴油机喷孔尺寸极小,在高压下孔内燃油高速流动,因此采用RNG模型[13]描述喷油瞬态湍流运动过程.其中,湍动能的输运方程为

关于湍流耗散率的输运方程为

式中:C=0.0845;Pr=1.39;Pr=1.39;C1=1.55;C2=1.68;C3=-1.0;=0.012;=4.38.

燃油在喷嘴内流动采用VOF模型,同时启用基于Shields等[14]闪急沸腾理论的空化模型来计算孔内空化现象.喷孔内外的耦合计算采用ELSA模型[15],模型使用两个条件作为欧拉算法向拉格朗日算法的过渡标准,一是网格中的气体体积分数,采用空隙率进行控制,二是网格中的液体表面积,采用比表面积进行控制.当网格空隙率小于0.8、液体燃油比表面积小于1.2时,网格中的燃油转换成喷雾液滴,欧拉算法过渡为拉格朗日算法,其输运方程为

本文采用KH-RT喷雾破碎模型[16-17]来描述湍流效应及空气阻力引起的不稳定波对近场喷雾的影响,采用NTC Collision模型[18]来计算喷雾过程中的油滴碰撞.

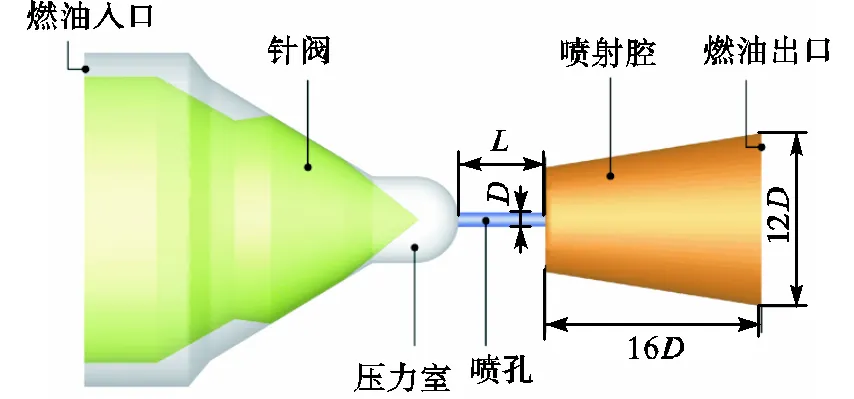

1.2 几何模型

根据试验室真实喷嘴尺寸图建立了耦合喷嘴的三维几何结构图,如图1所示,喷孔直径()为0.16mm,孔长()为0.96mm.

图1 喷嘴三维计算模型

为保证计算结果的准确性,对模型网格进行了合理设计.模型基础网格大小为80µm.为捕捉针阀运动对流动的影响,针阀壁网格加密到20µm.压力室和喷孔是燃油流动的重要边界,网格分别加密到40µm和10µm.同时喷雾破碎也需精确计算,喷射腔网格加密到10µm.燃油物性及模型边界参数设置如表1所示.

表1 燃油物性及边界参数

Tab.1 Fuel physical properties and boundary parameters

2 试验验证

为保证模拟计算结果的准确性,对孔内流动的空化模型及喷雾模型进行了验证.

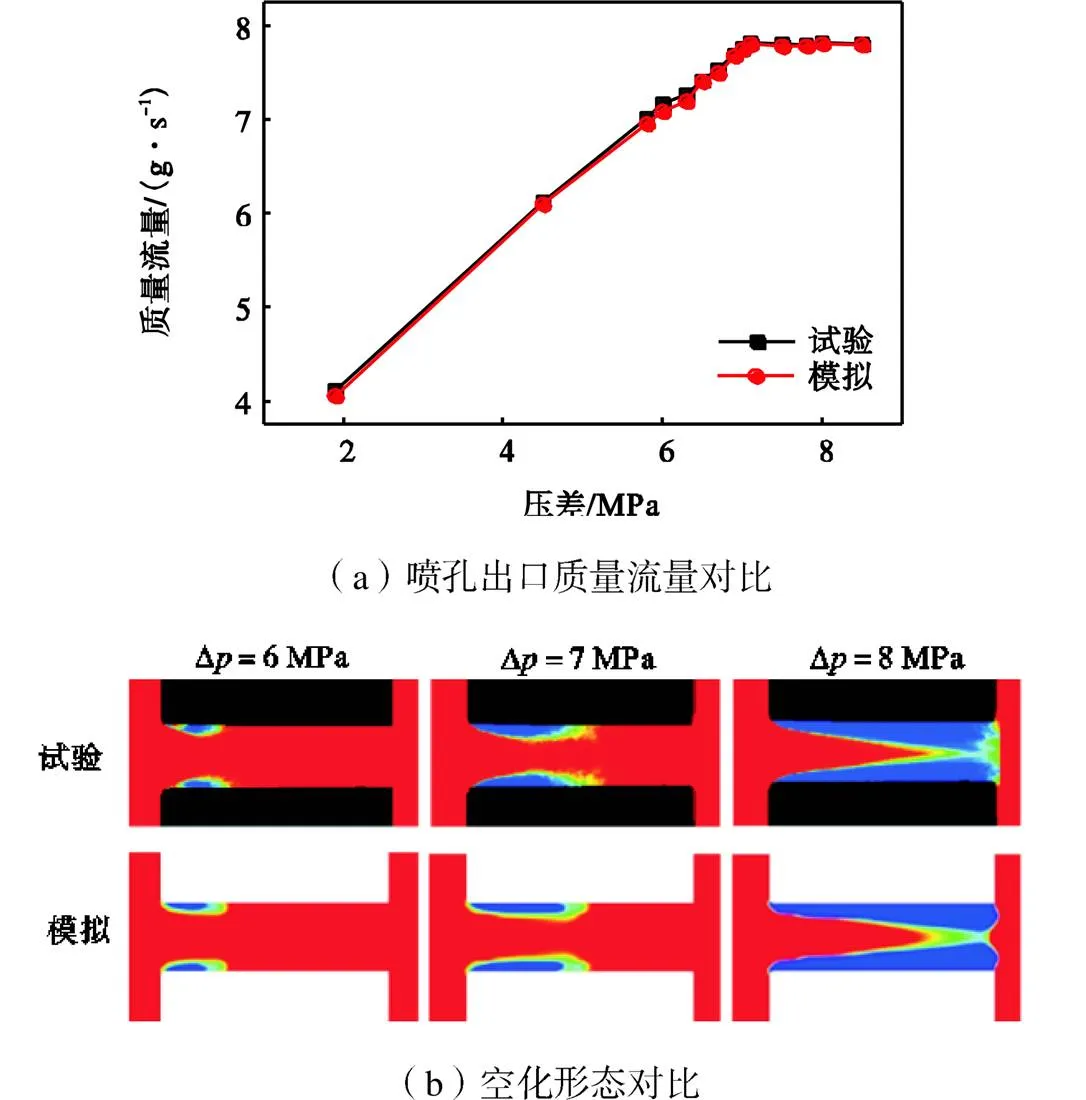

2.1 空化模型验证

受试验设备的限制,无法得到孔内空化试验图像,因此采用Winklhofer等[19]在U型喷嘴中得到的空化图像和质量流量试验数据进行空化模型的验证.Winklhofer等人所做的空化试验数据被公认为空化模型验证的标准,其已广泛应用于空化模型的验证.图2为喷孔质量流量与空化形态的试验与仿真结果对比图.其中,蓝色部分为气相,表示空化区域;红色部分为液相.由图2(a)可见,不同压差下喷孔质量流量的模拟结果与试验结果接近,且变化趋势相同,质量流量均随压差的提高而增大,当达到临界空化压差7MPa后,继续增大压差,质量流量不再发生变化.由图2(b)可见,不同压差下孔内空化的试验与模拟现象接近,但存在细小差别,这是因为模拟所用燃料C12H26与试验所用柴油理化性质有差异,且模拟计算中假设壁面光滑,未考虑喷孔壁面的粗糙度.可见,本研究选用的空化模型可以正确描述喷孔内的空化现象.

图2 实验与模拟结果对比

2.2 喷雾模型验证

在实验室的试验台架上得到了喷油压力为90MPa、环境压力为4.5MPa条件下的孔外近场喷雾试验数据,以进一步地验证耦合喷嘴模型及喷雾模型的准确性.图3给出了模拟与试验数据结果的对比图.图中现象显示,在不同喷油后时刻(after start of injection,ASOI),模拟与试验得到的近场喷雾破碎长度与喷雾贯穿距接近,且喷雾破碎位置相同,这说明选用的喷雾模型可以较好地描述近场喷雾.模拟与试验喷雾形状存在细微差别是两者所用燃油物性参数差异和定容弹内空气运动造成的.

图3 近场喷雾的试验与模拟图像

3 结果与分析

3.1 不同喷油压力下的空化流动

图4给出了针阀开启初期,各喷油压力下孔内空化程度随ASOI的发展规律.其中,v为喷孔内气相体积分数,即气相体积与喷孔总体积之比,蓝色区域表示液相燃油,其余颜色为空化区域.图中数据显示,在ASOI为9μs之前,针阀刚刚开启,孔内燃油流速较低,各喷油压力下喷孔内均无空化现象发生.随着针阀抬起,压力室内燃油压力升高,孔内燃油流速增加,在喷孔入口处发生流动分离,形成局部回流区.当回流区压力低于燃油饱和蒸气压时,空化发生,孔内气相体积分数不断增大.空化层随燃油流动向喷孔出口移动,直至由喷孔出口流出,形成超空化现象.由于燃油的黏性阻力,空化层厚度由喷孔入口向喷孔出口不断增加.依据图5喷孔内的燃油流动状态,空化发展可分为3个时期:喷孔内无空化现象的单相流区(v<0.3%)、喷孔内出现空化但空化未达到喷孔出口的空化发展区(v为0.3%~21%)、空化长度达到喷孔长度的超空化区(v>21%).此外,喷油压力越大,气相体积分数增加速率越快,空化在喷孔内发展速度越快.在ASOI为9μs下,喷油压力为120MPa时,孔内无空化现象,处于单相流区;但喷油压力为150MPa、180MPa与210MPa时,空化处于空化发展区.在ASOI为12μs时,各喷油压力下的孔内空化均处于空化发展区,喷油压力越大,空化区域越大.ASOI为15μs时,在120MPa与150MPa喷油压力条件下孔内仍处于空化发展阶段,而在喷油压力为180MPa与210MPa时,燃油空化区已流出喷孔,进入超空化区.

图5为喷油压力为210MPa,喷油初期喷孔内燃油的流动状态变化.其中,黑线为燃油流动轨迹线.在ASOI为1μs时,针阀开启瞬间,压力室内产生压力降,出现了孔外空气流入喷孔内的现象,发生倒吸.在ASOI为9μs时,高压燃油进入压力室,喷孔上下为正压梯度,喷孔内产生空化现象,空化区显示为明显的回流区.在ASOI为13μs时,空化区超过喷孔长度的一半,此时由于燃油气液界面存在速度差,出现了Kelvin-Helmholtz不稳定现象,液相流对空化层存在剪切作用,使得空化界面产生波动,引起空化表面的气泡破碎为细小结构,且空化尾部的回射流加速了空化脱落,在喷孔中形成气液两相流的云空化[20],并随燃油向喷孔下游移动.当ASOI为20μs时,空化现象占据整个喷孔长度,即进入超空化区,空化随燃油流出喷孔.

图4 喷油初期,不同喷油压力下孔内空化的发展

图5 喷油压力为210MPa时,喷油初期的孔内燃油流动

3.2 空化对近场喷雾特性的影响

为了明确空化对近场喷雾形态的影响,给出了不同喷油压力下距喷孔出口1mm内平面的喷雾时空变化图像,如图6所示.为便于识别,根据孔内气相体积分数大小进行着色表示空化;空化溃灭使得喷雾破碎,破碎后的液滴脱离主射流,径向运动趋势增加,因此使用径向速度V对喷雾图像进行着色,随着喷油后时间的变化即可以观察破碎位置的动态变化,同时可以观察粒子的运动方向.图中现象显示,ASOI为9μs时,在各喷油压力下,孔内均处于单相流区,无空化现象.燃油喷出喷孔后受周围气体的剪切阻力作用,形成伞状头部,头部径向速度V值增大,剪切边界层外层喷雾在空气卷吸的作用下破碎并形成细小的液滴群.随喷油压力增大,近场喷雾贯穿距加大.随着喷油进行,ASOI为12μs时,不同的喷油压力下孔内出现不同程度的空化现象,均进入空化发展区,近场喷雾形态与上一时刻相同.ASOI为16μs时,喷油压力inj≥150MPa的条件下,孔内燃油流动进入超空化区.孔内的空化气泡随燃油喷出喷孔,在高压环境中溃灭,促进喷雾上游主液柱破碎.与上一时刻相比,近喷孔处喷雾径向速度V增大,向两侧运动趋势增大,产生破碎,使得主液柱变宽.值得注意的是,喷油压力为120MPa时,孔内未达到超空化流态,但孔内云空化的发生使得近喷孔处喷雾主液柱出现了破碎现象.在ASOI为20μs时,各喷油压力下孔内空化均达到超空化流态,喷油压力120MPa时,破碎集中在近场喷雾主液柱中上部,而喷油压力210MPa时,整个喷雾贯穿长度均发生破碎,说明喷油压力越大,喷雾破碎区域明显增大,这主要是由于相同时刻,喷油压力越大,空化气泡溃灭提前,且高速喷雾携带空化气泡运动更远距离的原因.此外,当喷油压力一定时,随喷油时间的增加,空化气泡随近场喷雾向下运动,近场喷雾主射流破碎区域也逐步向下游发展.

图6 不同喷油压力下近场喷雾的径向速度时空变化

为了进一步研究空化对破碎液滴大小的影响,提取了12μs、20μs时刻,各喷油压力下距喷孔出口0.5mm截面处不同粒径破碎液滴的数量,如图7所示.结合图6中的现象表明,在ASOI=12μs时,孔内流动处于空化发展区,空化未对近场喷雾产生影响,喷雾在空气动力学作用下破碎,破碎粒子数随粒子半径呈现中间高、两头低的趋势.破碎粒子的半径集中在小于200μm的区域内.喷油压力越大,各粒子半径下的液滴数越多.此外,喷油压力分别为210MPa、180MPa、150MPa与120MPa时,破碎粒子数量的最大值分别对应半径约为67.4μm、76.6μm、89.6μm和99.6μm,这是由于喷油压力越大,喷雾与空气的相对速度越大,环境气体对燃油扰动增加,破碎粒子半径减小.当ASOI为20μs时,孔内燃油流动处于超空化区,空化对喷雾产生影响,相比于图7(a)中ASOI为12μs,相同喷油压力下破碎粒子数均约增加了两倍,且各喷油压力下破碎粒子的半径减小,集中在粒径小于70μm的区域.喷油压力分别为210MPa、180MPa、150MPa与120MPa时,破碎粒子数量的最大值分别约在23.4μm、26.5μm、31.8μm、34.3μm处,较图7(a)的粒子半径的差异大大减小,这说明空化作用不仅增加了喷雾破碎数目,还增强了喷雾破碎程度.

图7 距喷孔出口0.5mm截面处不同粒径下的破碎粒子数

图8给出了喷油初期的近场喷雾锥角变化图,其中,锥角是对距喷孔出口6倍喷孔直径长度的喷雾外轮廓进行最小二乘法拟合计算得到的.图中数据显示,喷油初期,喷油压力越大,燃油喷出喷孔的时间越早;随后各喷油压力下的喷雾锥角均随ASOI增大,达到峰值后,锥角趋于稳定;喷油压力越大,近场喷雾锥角增加的速度越快,同时刻锥角越大.以上现象主要是因为喷油压力越大,喷孔出口速度越高,高压下产生的高速射流与空气的相互作用更强,促进了燃油破碎,使得喷雾锥角增大.此外,喷油压力在210MPa、180MPa、150MPa与120MPa时,近场喷雾锥角达到峰值的时间分别为14μs、15μs、16μs和17μs,这说明喷油压力越大,喷雾锥角峰值出现的时间越早.这是由于喷油压力增大,一方面由于空气动力学的作用增加了喷雾破碎,另一方面喷孔内到达超空化所需时间越短,空化破碎引起近场喷雾主射流液相区发生破碎,增强了雾化.超空化现象稳定后,喷雾锥角也逐渐趋于稳定.

图8 近场喷雾锥角随ASOI的变化

图9为喷油压力在210MPa、180MPa、150MPa与120MPa时发生超空化时刻(14μs、15μs、16μs和17μs)的喷孔出口截面的径向速度r与喷孔轴向速度V的比值沿喷孔直径的分布.因为喷孔边界速度矢量的方向对喷雾锥角有重要影响[21],故r/V的比值大小可表征喷雾径向扩展的能力,比值越大,喷雾扩展能力越强.图中r/V的速度比值曲线说明,在ASOI为14μs时,喷油压力为210MPa时,喷孔出口r/V呈现出中间低、边缘高的特点,这是因为此时喷孔内已达到超空化,喷孔中心为液相燃油,而喷孔边界为空化区,空化区湍流强度大,涡动量大.喷油压力为180MPa、150MPa与120MPa时,分别在15μs、16μs和17μs时刻达到超空化流态,r/V依次增大,喷雾径向扩展能力增强,喷雾锥角增大.由此可见,空化现象对近场喷雾锥角的增大有促进作用.

图9 喷孔出口Vr/Vz沿喷孔直径的分布

3.3 空化对近场喷雾破碎的作用机理

气液界面存在速度及黏度差,加之喷孔壁面的剪切作用,空化区的涡值增强[22].因此对空化区的涡量值进行提取,喷油压力为150MPa时,发现空化产生的涡值不低于1.1×107s-1,因此以这个值作为150MPa时空化产生的涡区边界值,空化产生的涡区域定义为强涡区.图10给出了喷油压力为150MPa时,不同空化状态下的近场喷雾破碎机理示意图.其中,液芯是根据ELSA模型的过渡算法计算得到的液相喷雾.图中现象显示,在ASOI为12μs时,孔内处于空化发展区,空化产生的强涡区只存在喷孔内部,未对近场喷雾产生影响,液芯头部受空气阻力向上卷曲,液芯外侧的破碎液滴群是由于空气的强剪切和卷吸作用形成的.当ASOI为20μs时,孔内到达超空化,强涡区随着空化向近场喷雾中发展,造成喷雾主射流的破碎,液芯变细,且径向速度V迅速增大,外侧喷雾破碎增强.这是因为空化溃灭产生的强涡区对喷雾表面扰动增大,增强了喷雾主射流表面的不稳定性,促进喷雾破碎.由此可见,超空化前,喷雾破碎主要受空气动力学作用;孔内达到超空化流态后,喷雾破碎受空化和空气动力学的共同作用,其中,空化主导喷雾上游主射流的破碎.

图10 喷油压力为150MPa时,不同空化状态时的近场喷雾破碎机理

图11 以速度值着色的Q等值面(Q=4e10)表示的空化及喷雾旋涡结构

4 结 论

建立了单孔柴油喷孔内流与近场喷雾耦合计算模型,并用试验数据进行了验证.研究得出以下结论.

(1) 喷油压力从120MPa提高到210MPa,喷孔内空化初生时间提前.空化发展区,在喷油后相同时刻,喷油压力越大,空化程度越强.进入超空化区后,空化程度不再变化.孔内空化在不稳定波及尾部回射流的作用下会脱落形成云空化.

(2) 孔内达到超空化流态后,空化气泡进入喷射腔引起喷雾主射流的破碎.喷孔外相同位置处,空化使得破碎液滴的半径减小,且破碎液滴的数目大大增加.空化流使得近场喷雾破碎后径向扩展能力增强,从而造成喷雾锥角增大.相同时刻,喷油压力越大,喷雾破碎效果越好,喷雾锥角达到峰值的时刻越早且峰值越大.

(3) 空化区涡值大,旋涡结构小且旋转强度大.超空化后,空化进入喷射腔,对喷雾的扰动增大,使得喷雾液芯变细,外侧喷雾破碎增强.喷油后相同时刻,高喷油压力下的喷油速度越高,空化区旋涡的旋转强度越大,近场喷雾主液柱的破碎区域越大.

[1] 徐 杰,张 力. 不同喷孔入口的柴油机喷嘴空化特性[J]. 燃烧科学与技术,2019,25(4):304-308.

Xu Jie,Zhang Li. Cavitation characteristics of diesel engine nozzle with different nozzle entrances[J].,2019,25(4):304-308(in Chinese).

[2] 何志霞,钟汶君,黄云龙,等. 针阀运动对柴油机喷嘴瞬态流动特性的影响[J]. 内燃机学报,2012,30(4):336-342.

He Zhixia,Zhong Wenjun,Huang Yunlong,et al. Investigation of transient behavior of cavitation flow in injector nozzles affected by the needle movement[J].,2012,30(4):336-342(in Chinese).

[3] 何邦全,张倓恺. 直喷汽油喷油器喷射过程近场喷雾特性[J]. 内燃机学报,2013,31(5):426-430.

He Bangquan,Zhang Tankai. Near-field characterization of direct injection gasoline sprays from a single-hole injector[J].,2013,31(5):426-430(in Chinese).

[4] He Zhixia,Guo Genmiao,Tao Xicheng,et al. Study of the effect of nozzle hole shape on internal flow and spray characteristics[J].,2016,71:1-8.

[5] Desantes J,Payri R,Salvador F,et al. Influence of cavitation phenomenon on primary break-up and spray behavior at stationary conditions[J].,2010,89:3033-3041.

[6] Kima B,Park S. Study on in-nozzle flow and spray behavior characteristics under various needle positions and length-to-width ratios of nozzle orifice using a transparent acrylic nozzle[J].,2019,143:118478.

[7] Suh H,Lee C. Effect of cavitation in nozzle orifice on the diesel fuel atomization characteristics[J].,2008,29:1001-1009.

[8] Lešnik L,Kegl B,Bombek G. The influence of in-nozzle cavitation on flow characteristics and spray break-up[J].,2018,222:550-560.

[9] Lai Mingchia,Zheng Yi,Xie Xingbin,et al. Characterization of the near-field spray and internal flow of single-hole and multi-hole sac nozzles using phase contrast X-ray imaging and CFD[J].,2011,4(1):703-719.

[10] Ghorbani M,Sadaghiani A,Yidiz M,et al. Experimental and numerical investigations on spray structure under the effect of cavitation phenomenon in a micro-channel[J].,2017,31(1):235-247.

[11] Hayashi Tomohiro,Suzuki Masayuki,Ikemoto Masato. Effects of internal flow in a diesel nozzle on spray combustion[J].,2013,14(6):646-654.

[12] Ghiji M,Goldsworthy L,Garaniya V,et al. Effect of residual air bubbles on diesel spray structure at the start of injection[J].,2019,241:25-32.

[13] Han Z,Reitz R D. Turbulence modeling of internal combustion engines using RNG κ-ε models[J].,1995,106(4/5/6):267-295.

[14] Shields B,Neroorkar K,SchmidtD P. Cavitation as rapid flash boiling[C] //. Venture,CA,2011.

[15] Blanco P. Implementation and Development of an Eulerian Spray Model for CFD Simulations of Diesel Sprays[D]. València,Spain:Universitat Politècnica de València,2016.

[16] Reitz R,Bracco F. Mechanisms of breakup of round liquid jets[J].,1986,3:233-249.

[17] Xin J,Ricart L,Reitz R. Computer modeling of diesel spray atomization and combustion[J].,1998,137(1/2/3/4/5/6):171-194.

[18] Schmidt D,Rutland C. A new droplet collision algorithm[J].,2000,164(1):62-80.

[19] Winklhofer E,Kull E,Kelz E,et al. Comprehensive hydraulic and flow field documentation in model throttle experiments under cavitation conditions[C]//. Zurich,Swizerland,2001:574-579.

[20] 潘森森,彭晓星. 空化机理[M]. 北京:国防工业出版社,2013:73-81.

Pan Sensen,Peng Xiaoxing.[M]. Beijing:National Defense Industry Press,2013:73-81(in Chinese).

[21] Dong Pengbo,Inaba Takuya,Nishida Keiya,et al. Characteristics of the internal flow and the near-field spray of a single-hole injector and a multi-hole injector for diesel engines[J].,:,2016,230(5):632-649.

[22] Yu H,Goldsworthy L,Brandner P,et al. Modelling thermal effects in cavitating high-pressure diesel sprays using an improved compressible multiphase approach[J].,2018,222:125-145.

[23] Hunt J C R,Wray A A,Moin P. Eddies,stream,and convergence zones in turbulent flows[C]//. Stanford,USA,1988:193-208.

[24] Fu Wu-Shung,Lai Yu-Chih,Li Chung-Gang. Estimation of turbulent natural convection in horizontal parallel plates by the Q criterion[J].,2013,45:41-46.

Simulation of Effect of Cavitation Flow in a Diesel Injector Nozzle on Near-Field Spray

Sun Lizhi1,He Bangquan1,Zhang Gengjia1,Zhang Yan2

(1. State Key Laboratory of Engines,Tianjin University,Tianjin 300072,China;2. China North Engine Research Institute,Tianjin 300405,China)

With the increase of common rail pressure of a diesel engine,cavitation occurs rapidly,which affects the primary breakup of near-field spray and further affects combustion and emission. A coupled three-dimensional numerical model of single-hole diesel injector is established and verified. The effect of cavitation flow on near-field spray under different injection pressures at the beginning of needle valve opening is studied. The simulation results show that cavitation can be divided into three regions: single flow zone (v<0.3%),cavitation development zone (0.3%<v<21%) and super-cavitation zone (v>21%). The flow of cavitation is accompanied by the occurrence of cloud cavitation. The higher the injection pressure,the earlier the cavitation initiation time and the faster the development speed. After the super-cavitation,the breakup occurs first in the main stream of the upstream of the near-field spray due to cavitation bubbles,and then the breakup area gradually extends to the downstream. Cavitation leads to decreased atomized particle size and increased droplet number. It also increases the radial velocity of spray and the tendency of radial spreading,thus increasing the spray cone. Cavitation area shows such characteristics as large vortex value,small vortex structure and large rotation intensity. When cavitation enters the injector cavity,the disturbance to the spray is enhanced,thus resulting in the thinner spray core and promoted break-up on the outside of the spray core.

nozzle;cavitation flow;near-field spray;breakup mechanism;numerical simulation

TK421

A

1006-8740(2021)01-0081-09

10.11715/rskxjs.R202003001

2020-03-02.

国家自然科学基金资助项目(51606175;51476151).

孙丽芝(1994— ),女,硕士,lzsun@tju.edu.cn.

何邦全,男,博士,副教授,bqhe@tju.edu.cn.