锦屏一级水电站工程建设重大关键技术研究与实践

2021-03-01王继敏

王继敏,郑 江

(雅砻江流域水电开发有限公司,四川 成都 610051)

1 研究背景

锦屏一级水电站是我国西电东送的骨干工程,是雅砻江下游的控制性工程,电站总装机3600 MW,多年平均发电量166.2亿kWh,水库总库容77.6亿m3,调节库容49.1亿m3,属年调节水库。工程对长江上游的水土保持、生态环境改善和减轻长江中下游防洪负担具有重要作用。同时,工程位于贫困的四川大凉山地区,工程的建设与运行对地方经济促进作用显著[1]。工程于2005年9月8日获项目核准,2006年12月4日大江截流,2013年8月30日首批两台机组投产发电,2014年7月全部机组投产,2014年8月24日工程首次蓄水至正常蓄水位1880 m。

工程规划设计开始于1960年代,2003年完成可行性研究。锦屏一级水电站设计时,国内已建成200 m级的高拱坝仅有二滩拱坝(240 m)和拉西瓦拱坝(250 m),小湾水电站(294.5 m)正在建设,可供参考的成熟的高拱坝建设经验较少。其坝址河谷狭窄,为非对称V型河谷,利于建设拱坝,但坝址左岸断层交汇、软弱岩体和深部裂缝发育,左、右岸坝基地形地质不对称,工程边坡、坝基和拱坝抗力体处理难度大;大坝砂岩骨料具有碱活性,拱坝高性能混凝土制备困难;240 m 高水头、50~80 m宽窄河谷泄洪消能与岸坡稳定的矛盾突出;地下厂房洞室群围岩的强度应力比仅为1.5~3,地下厂房洞室群围岩出现大变形(达245 mm)特征,变形控制问题突出;窄河谷拱坝坝段少(仅26个坝段),混凝土浇筑跳仓跳块受限,施工进度难以满足度汛要求;工程区山高坡陡,施工场地稀缺,施工布置困难;高拱坝蓄水历时长,复杂地质条件高拱坝运行影响因素众多,蓄水安全监控与预测难。针对工程重大技术难题,业主单位通过与国家自然科学基金委员会共同出资设立了“雅砻江水电开发联合研究基金”、成立院士和大师组成的特别咨询团、聘请国内外知名咨询机构咨询、自立科研课题等多层次、多形式十余年联合攻关,成功建成世界第一座坝高超过300 m高的水电站工程。本文是对锦屏一级水电站工程建设的主要重大技术难题解决方案的总结性回顾。

2 坝肩复杂地质工程高陡边坡的稳定处理、长期变形及对拱坝安全性影响

工程枢纽区边坡高陡,基岩裸露,高程1900 m以下坡度为60°~90°,由大理岩和变质砂岩、粉砂质板岩组成,断层较发育,主要有f5、f8、f2、f13、f14、f42-9、f7及f18等断层,并发育有煌斑岩脉(X)、层间挤压错动带(g)、深部裂缝、卸荷松弛岩体等不良地质条件,尤其是左岸深部卸荷裂缝水平埋深超过300 m。左岸拱肩槽边坡开挖高度为530 m,中上部为砂板岩,倾倒拉裂变形严重,下部为大理岩,完整性较好;边坡中部存在由断层与软弱破裂面组成的潜在不稳定大块体控制边坡的整体稳定;建设期工程边坡的安全稳定问题十分突出[2]。

2.1 边坡稳定性分析与控制措施针对复杂的边坡稳定问题,采用非连续介质DDA 方法和离散元法、三维极限平衡法、有限差分法、弹簧元法、三维黏弹塑性有限元法和多重网格法等数值分析方法对工程高边坡地质条件、岩体力学参数、变形破坏机制、边坡稳定性、加固处理措施等进行了大量的分析研究。最终确定了“深层抗剪洞、中层大吨位长锚索、浅表系统锚固、立体排水、坡面防渗”的坝肩工程边坡综合加固处理方针,针对不同边坡部位采取针对性与差异化处理措施。施工过程中,跟踪开展了地质条件研究与预报、实时安全监测预警预报、安全监测反馈分析、爆破振动监测与反馈、微震监测与预警等科研工作[3],动态优化设计和施工方案,确保了枢纽区工程边坡的安全稳定。

2.2 左岸坝肩潜在不稳大块体处理左岸坝肩边坡开挖后,潜在不稳大块体前沿剪出口的阻滑区岩体被挖除,边坡的稳定性安全系数较开挖前明显降低且小于规范的安全标准。为此,进行了系统加固处理,重点针对作为块体滑移失稳的底滑面f42-9断层,分别在高程1883、1860和1834 m设置3层抗剪洞,并在坡面设置深层锚索穿过断层f42-9;进行系统的坡面喷锚支护,加强对f5(f8)以外剪出口的阻滑区Ⅳ类岩体的保护;在高程1915 m坡体设置“U”型排水洞,设置系统坡面和深部排水。

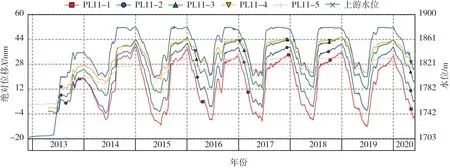

2.3 左岸边坡长期变形及对拱坝结构安全影响自开挖完成至初期蓄水,边坡变形存在缓慢增加的趋势;在蓄水期,左岸边坡开口线附近高程1990—2015 m以上出现变形加速的现象,随着蓄水至正常蓄水位,边坡变形速率逐渐降低;经过多个水库水位蓄、降循环,边坡的变形速率进一步降低(见图1)。采用基于岩体流变变形的边坡监测反馈分析方法,揭示了裂隙水压力改变岩体平衡状态是蓄水后边坡岩体塑性变形的主要驱动力的机理,并预测边坡变形于2032年左右基本稳定。以左岸边坡最终变形值为基础,采用基于变刚度的强度折减法和边界位移法分析左岸边坡长期变形对拱坝安全性影响,研究成果表明:左岸边坡长期变形可控,在承受边坡变形时有较高的安全度[4]。

图1 左岸边坡开口线以上区域表面垂直临空向变形历时曲线

3 复杂抗力体处理

锦屏一级拱坝左岸抗力体由大理岩及砂岩、粉砂质板岩组成,中上部岩体破碎,岩体内发育f5、f8、f2断层、层间挤压错动带、后期侵入的煌斑岩脉(X)及深卸荷岩体,透水性强,声波、变形模量低,左岸坝基上软下硬;右岸坝基上陡下缓,岩性为大理岩,底部为绿片岩,右岸坝基上硬下软。左岸坝基综合变形模量仅1.3~5.4 GPa,而右岸坝基综合变形模量超过20 GPa,左右岸地质条件不对称(见图2),必须对左岸复杂地质条件的抗力体进行处理。

3.1 抗力体处理范围抗力体处理设计过程中,对初拟加固处理方案采用有限元计算,以特征部位拱端变形趋于收敛为控制目标(见图3),并结合三维有限元整体安全分析,确定垫座及高压固结灌浆范围。混凝土垫座的上下游宽度范围取拱端厚度的1.8~2.0倍,抗力体高压控制灌浆范围取拱端厚度的2.5~3.0倍。

图2 坝址地质横剖面图

图3 1750m高程拱端变形稳定控制曲线

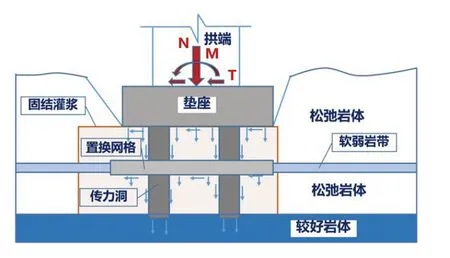

3.2 抗力体综合处理措施施工图阶段,为进一步改善拱坝变形对称性,在原可研方案的基础上进一步加强左岸坝基加固处理,经仿真分析与地质模型试验[5],建立了复杂地质抗力体增大受力范围、加大传力深度、提高抗变形能力相结合的多向传力加固结构体系(见图4)。采用56万m3大垫座改造左岸坝基中上部破碎岩体的抗变形能力,采用洞井与传力洞的混凝土置换、高压固结灌浆和立体排水等综合处理措施(见图5),分散拱推力并提高抗力体刚度和强度,左岸坝基处理后综合变模提高了2.3~9.7倍,大幅改善了拱坝最大变形严重倾向左岸的扭转变形问题。地质力学模型试验研究表明:坝体及左、右两岸坝肩的变位对称性得到明显改善,变位量值减小,坝肩坝基的加固措施提高了坝体出现大变形和出现整体失稳趋势的超载系数[6],拱坝安全性明显提高。

图4 抗力体多向传力的加固结构体系

图5 左岸抗力体综合加固技术示意

4 窄河谷高水头泄洪消能与水流控制

国内大部分高拱坝均采用了坝身表、深孔水舌空中碰撞的泄洪消能方式(碰撞方案),该方式在解决高水头、大泄量拱坝坝身泄洪消能问题的同时,因表、深孔水舌碰撞,也带来了较为严重的泄洪雾化问题。锦屏一级具有水头高(坝身泄洪落差222.6 m,泄洪洞上下游水位差240 m)、泄量及泄洪功率巨大(坝身总泄量10 607 m3/s,泄洪功率达到了23 162 MW)、泄洪流速大(泄洪洞洞内最大流速达51.5 m/s)、坝址区河谷狭窄(枯水期水面宽度仅60~80 m)的特点,同时左岸泄洪雾化区边坡地形陡峻,结构面和深部裂缝发育,天然边坡整体稳定性主要受坝身泄洪雾化降雨控制。因此,锦屏一级泄洪消能需要解决的重大技术问题是既要增大坝身泄水建筑物消能效率,又要降低坝身表、深孔联合泄洪时泄洪雾化强度和范围,同时又要解决超高流速泄洪洞减蚀防空化以及出口消能。

4.1 坝身泄洪消能方案在可行性研究阶段,锦屏一级拱坝坝身泄洪消能布置沿袭了二滩拱坝水舌空中碰撞的泄洪消能方式,但泄洪雾化引起边坡稳定问题突出。施工图阶段,开展了坝身泄洪消能水力学试验,首次提出了“无碰撞方案”,该方案具有表、深孔联合泄洪工况泄洪雾化范围和强度相对较小的突出优势。最终采用“无碰撞方案”,对坝身表孔采用“边墩收缩I形宽尾墩+出口底板非完全透空”体型,深孔采用“出口闸墩直线”体型,消除了水舌空中碰撞这部分雾化源,泄洪雾化原型观测显示水垫塘底板最大动水冲击压力为14.2×9.81 kPa,小于设计允许值(15×9.81 kPa),水垫塘具有足够的安全度;枢纽区最大降雨强度为534 mm/h,雾化区域边坡稳定。

4.2 泄洪洞全程泄洪水流控制基于空化空蚀理论提出了有压洞弯道整流、无压洞高位限速、龙落尾体型控压的洞身全程泄洪水流控制技术。将转弯段布置在有压洞内,控制水流流速小于25 m/s;在无压洞高位明流隧洞控制水流流速小于30 m/s,将75%的水头集中在25%的龙落尾段,缩短了高流速洞段长度。

通过试验研究和定量设计方法计算分析需气量,在水流流速变化和需气量大的部位分段增设补气洞,共设置了3条补气洞。在容易发生空化空蚀的高流速洞段上游预先形成掺气水流,设置4道底板掺气和1道侧墙掺气设施[7],有效增大沿程掺气浓度[8]。

通过水力学模型试验,在连续挑坎基础上将挑坎出口段底板上中间开口,在平面上呈“燕尾”形状。这种燕尾式挑流消能方式利用了射流冲击原理,出挑水流分别从缺口突跌陡槽前端开口射出,两侧水流继续从缺口突跌陡槽左右边墙顶沿程连续射出,最后余少量水流从缺口突跌陡槽末端开口两侧顶部挑射,各股水舌在空中上、下散开,纵向拉伸扩散,最深点冲坑位于河道中心处,解决窄河谷高速水流归槽难题。

图6 补气洞脉动风速原型观测数据

泄洪洞分别于2014年和2015年开展了两次正常蓄水位(基本同于设计洪水位)下泄洪水力学原型观测。原型观测成果表明,各工况下有压洞段压力均大于19.6 kPa,渥奇段底板中心最小压强39.44 kPa,与模型试验最小压强20.8 kPa和数值分析最小压强30 kPa对比,原型更安全,压强梯度平顺;泄洪洞水流掺气率达50%以上,补气洞平均风速达63.6 m/s(见图6),补气洞总进气量约6000 m3,补气效果良好且无明显噪音。流速达51.5 m/s的超高流速区,实测底板和边墙最小掺气浓度1.48%,泄洪洞底板及边墙均无空蚀发生;泄洪出口冲坑位于河道中心处,混凝土护岸无破坏发生,深度小于模型试验值。

5 碱活性砂岩骨料的拱坝高性能混凝土制备

锦屏一级拱坝混凝土用量约558 万m3,坝址附近无天然骨料可利用,对于坝址附近储量满足设计要求的三滩大理岩、大奔流沟砂岩进行单一骨料混凝土性能试验研究表明单一骨料混凝土均存在一定的缺陷。大理岩原岩饱和抗压强度一般在45~60 MPa,配置的混凝土早龄期抗拉强度较低,试件的大部分粗骨料被拉断,粗骨料阻裂能力较差;砂岩骨料为碱硅酸活性骨料,高拱坝无采用碱活性骨料混凝土的先例。施工区周边可另选的料场,必须到50 km外的九龙河口,经济性不佳。

5.1 砂岩骨料碱活性抑制综合应用砂浆棒快速法、快速棱柱体法、混凝土棱柱体法以及模拟实际工况的全级配混凝土棱柱体法等多种试验方法,探明了骨料组合、粉煤灰品质与掺量[9-10]、混凝土总碱量、养护温度等不同因素对砂岩骨料碱活性膨胀率的影响规律,结合大坝混凝土力学、变形和热学性能系统研究与全级配试验验证,提出了砂岩粗骨料+大理岩细骨料的组合骨料方案;采用35%的高掺粉煤灰,突破高拱坝混凝土30%的粉煤灰掺量限值;制定混凝土总碱量控制方法和控制指标(拱坝四级配混凝土总碱含量控制在1.5 kg/m3以内),不仅有效抑制了砂岩骨料的碱活性,而且大幅降低了混凝土用水量和胶凝材料用量,提高了混凝土体积稳定性和抗裂耐久性,获得了高强度、中等弹模、大极拉值、低收缩性的高性能混凝土,长龄期混凝土膨胀率曲线见图7。

5.2 骨料整形技术大奔流沟料场为变质砂岩,晶体呈各向异性排列,致使特大石成品骨料针片状指标超标(含量最大达47%);三滩料场大理岩原岩强度偏低,中间夹中粗晶大理岩,加工后石粉含量高(最高达60%)。工程建设中,通过系统骨料加工工艺优化,在水电工程混凝土骨料生产中首次开发应用了干法风选除粉制砂技术和反击破粗骨料整形技术,实现大理岩砂级配(2.4±0.2)和石粉含量(14%~20%)的稳定控制,解决变质砂岩粗骨料针(棒)片状含量超标(控制在5%以下)和特大石产量严重不足问题,提高了骨料加工质量。

图7 12年长龄期全级配试验膨胀率曲线

6 高拱坝4.5 m厚层通仓浇筑与智能温控

锦屏一级坝肩与坝基由于复杂地质条件下开挖支护及抗力体处理难度超出预期,大坝混凝土开始浇筑时间较计划工期延后约9个月,大坝度汛形象面貌无法满足要求。常规提高拱坝浇筑速度的方法已经被有效利用到极限,进一步提高拱坝浇筑上升速度需要有新的突破。2009年,进度仿真分析认为:将拱坝浇筑层厚由常规的3 m突破至4.5 m,同时增加一台缆机的情况下,可大幅提高拱坝浇筑进度,同时满足工程度汛要求[11]。

6.1 全坝全过程温度应力仿真分析根据研究和现场试验成果,确定了“最高温度和温差标准从严、温度梯度时空均衡、三大高差薄厚层调控、全过程高标准质量控制”的厚层通仓浇筑大坝混凝土施工期温控方法。业主单位引入科研单位进行拱坝全过程动态仿真分析[12],科研人员常驻现场密切跟踪和分析评价温度控制水平,每周提供温控周报作为大坝施工周例会的重要材料。

6.2 4.5m厚层通仓浇筑模板定量评估了4.5 m仓层浇筑时全坝面体型最大偏差,其值小于6 mm,小于设计允许最大偏差值,4.5 m模板以平面代替拱坝曲面满足拱坝体型控制要求。研发了4.5 m双撑杆悬臂大模板、4.5 m直筒异型液压自爬模板、导流底孔4.5 m仓层模板。

6.3 智能温控技术发明了智能温控技术和设备[13],在施工期的坝体廊道布设MCU的拱坝温度监测自动化系统,研发了实时跟踪混凝土实测温度与设计温度过程偏差进行自适应间歇通水的智能冷却通水系统(调控策略见图8)。共104 仓采用智能温控系统对大坝混凝土内部温度进行全过程智能控制,控制冷却水管280套,坝内温度传感器193支。其中最高温度合格率达98.96%,降温速率符合率99.5%;一期、中期和二期冷却历时合格率约为97.95%,温度回升合格率95%;内部温差合格率98.5%。温控效果满足温控评价指标要求(典型温度过程见图9),且好于人工控制效果[14]。

图8 智能温控系统调控策略

图9 典型仓位混凝土内部温度过程曲线

锦屏一级拱坝共浇筑1496仓,其中采用4.5 m层厚浇筑的仓位达751仓(占总方量的46%),仅用50个月完成拱坝浇筑,创造了超300 m高拱坝浇筑平均上升6.1 m/月的纪录,2013年8月首批两台机组按照可行性研究计划顺利投产。此外,由于大坝浇筑快于预期,采用通过改造导流底孔封堵闸门结构将闸门挡水水头由110 m提高到140 m,2013年汛末水库水位从1810 m提高至1840 m,效益显著。

7 超高拱坝初期蓄水结构性态安全监控

锦屏一级拱坝地形地质条件不对称,抗力体地质条件复杂,同时采用碱活性骨料,研究应用了4.5 m厚层浇筑技术,因此拱坝结构和边坡及抗力体是否产生有害的变形,进而影响拱坝结构性态是一个重大问题。传统的拱坝监控模型为统计模型、确定性模型和混合型模型三类,但统计模型是对监测“点”的变形进行定量研究,无法反映全坝工作特性及结构整体和各部位之间关系;确定性模型参数反演与实测成果相差较大,预测成果精确性不理想;混合模型普遍缺少空间整体等特征反映。特别是,超高拱坝承受外界各种随机因素协同作用,其结构变化性态与一般的拱坝差别较大,常规的拱坝通常用单测点效应量来建立大坝结构性态变化分析模型,而对于超高拱坝而言,仅用单测点效应量建立的模型不能全面反映超高拱坝整体结构性态变化规律。

7.1 安全协整预测模型在锦屏一级水电站初期蓄水中,开展了全过程蓄水反馈研究[15-16],针对结构性态的空间特征和时间特征,提出了超高拱坝变形面板系列表达模式,综合反映了荷载因素和非荷载因素的协同作用。基于小波分量整体协整理论和时空主成分分析方法,提取了影响超高拱坝结构安全工作性态的主要因素,提出了能刻画大坝结构性态变化趋势性变化的方法,据此创建了超高拱坝结构性态变化整体协整预测模型。该模型能够反映各主要影响因素对超高拱坝结构性态变化的影响程度,同时也能预测超高拱坝结构性态变化的趋势和大小,锦屏一级各蓄水阶段的变形预测误差介于-0.55~0.59 mm之间,1880 m水位坝体径向位移模型预测值与实测值对比见图10。

图10 正常蓄水位下坝体径向位移预测值与实测值对比(单位:mm)

7.2 预测精度初期蓄水预测精度高,小于±2%,好于传统预测方法。基于科学的实时安全监控与预测,初期蓄水中动态提高了原设计蓄水速率限值(见表1),便于蓄水中抓住洪峰的有力时机蓄水,在保障工程安全的前提下提高梯级电站的发电效益。

表1 锦屏一级水库蓄水速率 (单位:m/d)

8 高地应力地下厂房洞室群围岩大变形加固

锦屏一级地下厂区洞室群规模宏大,主要由引水洞、地下厂房、母线洞、主变室、尾水调压室和尾水洞等组成;调压室高80.5 m,上室直径41 m,为已建的规模最大的圆筒形阻抗式调压室。厂区实测最大主应力35.7 MPa,围岩强度一般为60~75 MPa,围岩强度应力比1.5~3(80%以上小于2),属极高地应力区,是同类工程中岩石低强度应力比最低的[17]。在地下厂房洞室群开挖过程中出现了围岩变形量大(达245 mm),卸荷松弛深(达16 m),锚索大量超限的严重问题。

8.1 围岩变形控制在开挖中考虑高地应力的分区有序释放,充分发挥围岩自承能力,控制围岩应力调整与变形发展,采取“分层分段,间隔开挖;先洞后墙,先小后大;先浅后深,适时支护;协同变形,分级支护;抑制变形,主动支护;洞口开挖,超前锁固”的开挖支护原则,有效抑制围岩变形和破裂向深部扩展,确保大型洞室群围岩稳定。

在围岩浅表层施加锚喷柔性支护,在主厂房下游拱脚岩体开裂部位设置了框格梁-钢筋肋拱-钢护板或钢带等刚性固壁结构。浅表固壁可以加固岩体,提高岩体强度,增加围压,抑制围岩浅表破裂向深部扩展。对围岩松弛区采用精细控制灌浆补强,实测平均声波波速比灌前提高了2.4%~5%。此外,采用表层喷混凝土和钢筋肋拱确保锚墩荷载压力扩散,采用锚杆锚固浅表部围岩增加强度,锚索通过主动锚固提升围压并与深部岩体共同承担开挖卸荷作用,共同形成表层-浅层-深层复合支护联合受力,确保大跨度顶拱的破碎岩体能够形成承载圈,发挥围岩自承能力。

8.2 适时支护对于脆性围岩,围岩应力最终处于弹性末端之前,围岩应变最多达到稳定和非稳定软化区分界时的应变,此时脆性岩体支护结构发挥的作用最优。根据研究成果提出了支护时机计算方法,指导现场适时支护,5#机组最优支护时机分布见图11。

图11 锦屏一级5#机组最优支护时机Tx(天)分布

图12 长期运行稳定后围岩位移等值线云图

8.3 围岩时效变形稳定分析基于非定常黏弹塑性流变模型的洞室群长期稳定性分析成果表明,围岩变形计算值与实测值规律一致,量值相当,运行期洞室群围岩应力状态和塑性区深度未发生明显变化,围岩变形和锚索支护力在开挖完成0.5~1年内基本收敛,断层和煌斑岩脉影响区域的变形和锚索受力在3~5年内逐步趋于收敛,长期运行稳定后围岩位移等值线云图见图12。综合监测和数值分析成果,地下厂房洞室群围岩-支护体系整体稳定安全。

9 高山峡谷地质灾害频发地区的场地时空拓展与利用

工程区河谷深切,岸坡陡峻,两岸谷坡高差1500~2500 m,阶地不发育,地质灾害频发,坝区附近可供利用的施工场地极为有限,还需兼顾锦屏二级水电站西端闸坝、电站进水口及引水洞工程同期施工对施工场地的需求,面临施工场地稀缺、交通条件差、场地安全条件差、环境保护要求高、施工场地布置极为困难等突出问题。(1)交通隧道布置。场内外交通工程以布置隧道为主,枢纽区36.3 km场内公路隧洞总长25.86 km,隧道占约71%,可减少形成高陡人工边坡,减少植被扰动对环境的影响。(2)设施地下布置。将巨型水电站工程坝区供水系统、部分变电站、骨料生产与运输设施、炸药库等均布置于地下洞室。此外,为解决供应大坝混凝土的高线拌和系统场地不足问题,将混凝土拌和系统的骨料仓以及骨料仓的受料和出料系统全部置于地下;首次采用强制式拌和系统拌制常态混凝土供应大坝浇筑,容量为2×7 m3。这种布置方式下,占地仅1.2万m2,实现了整个系统在右岸1975~1885 m之间坝肩开挖形成的有限平台的布置,且系统紧邻坝肩。(3)管带机骨料运输。首次在水电工程中采用管状带式系统运输混凝土骨料,该系统穿山越江,总长约5.6 km,设计输送能力2500 t/h,除跨江栈桥及转载站以外,其余均布置在隧道里,两条管状带式输送机长2.75 km,最大运输高差307 m,避免了在高山峡谷采用汽车进行高强度运输的风险和烟尘问题。(4)坝基开挖布置。工程坝肩开挖区在高度方向受地形条件限制,1885 m高程以下只在1885 m、下游1670 m和上游1691 m高程布置出渣道路,在1885 m和1670 m之间没有条件再布置出渣道路,为创造条件,在水电工程中首次采用“提前截流、基坑集渣、基坑出渣”的方式,解决了坝肩开挖出渣通道布置难题。(5)平台时空利用。充分利用各临时渣场和三滩沟、印把子沟等永久渣场、以及电站进水口、左右岸坝顶高程等形成平台的时序和空间,分别布置砂石加工系统、混凝土系统、加工厂、转料平台等,高效拓展与利用施工场地。

10 工程运行情况

锦屏一级水电站工程于2012年11月30日开始蓄水,历经4个阶段蓄水于2014年8月24日蓄水至设计正常蓄水位1880 m,4个阶段蓄水目标均一次顺利完成。工程安全监测及泄水建筑物水力学原型观测表明,锦屏一级拱坝坝体、坝基及抗力体工作性态正常,枢纽边坡整体稳定,泄水建筑物运行符合设计预期,工程于2016年4月22日通过枢纽工程竣工验收。拱坝监测值具有力学规律符合性、水位相关性、时效收敛性、空间协调性,拱坝呈现弹性工作性态(拱冠梁径向位移曲线见图13)。拱坝径向位移最大值43.19 mm,最大压应力7.25 MPa,最大拉应力1.03 MPa;坝基帷幕后折减系数最大值0.22,排水后折减系数最大值0.04,均小于设计控制值,坝基渗流稳定,且逐年减少。

图13 11#坝段各高程径向位移实际时间历时曲线

11 结语

锦屏一级水电站以工程地质条件复杂、施工条件差、技术难度大和管理难度大而著称,针对其复杂地质条件高陡边坡和拱坝抗力体处理、高水头大流量窄河谷泄洪消能、碱活性骨料制备高性能混凝土、高拱坝高效施工与温控防裂、复杂条件下高拱坝安全监控、高地应力大型地下厂房大变形控制和高山峡谷区特大型拱坝工程施工布置等难题,三代水电人历经50余年的技术论证与参建方十余年攻关与建设实践,成功建设了工程,工程运行状态良好。