用于带式输送机机身件的自动化焊接工作站研发

2021-03-01付瑞芳

付瑞芳

(西山煤电(集团)有限责任公司 机电厂, 山西 太原 030053)

带式输送机具有长运距、大运量、连续输送等优点,且运行可靠,易于实现自动化控制,是煤矿最为理想的高效连续运输设备。机身件作为带式输送机运输的支撑承载部分主要由上托辊架、纵梁、H支架等组成,是整机最大的批量结构件部分。目前因传统焊接工艺生产过程中存在制约因素,机身件产品质量不稳定,且生产效率低,难以保证产品工期。为此需要改变传统生产工艺流程,研发带式输送机机身件自动化焊接工作站,以降低生产成本,提高产品质量,提高生产效率。

1 研发原则

研究过程遵循以灵活、合理的生产工艺为基础,高技术、高质量、高效益为制造方针,以满足需要、安全可靠、优化合理为标准的原则,以经济实用为设计准则化,对H架、托辊架的结构特性及其部件形状进行分析研究。研发该工作站所需功能部件:搬运、焊接、变位、夹持、定位等。

2 批量机身件生产工艺的确定

不同带式输送机对机身件的焊缝长度、跨度、焊角高度、原材料厚度等要求不同,但其零部件均为左右对称设计、工艺技术尺寸对称,适合开发一定模式的自动焊接工装设备,故而改变生产工艺。

原生产工艺:人工点装—人工焊接—人工整形—喷涂—出厂

现生产工艺:人工上件—工装固定—自动焊接—喷涂—出厂

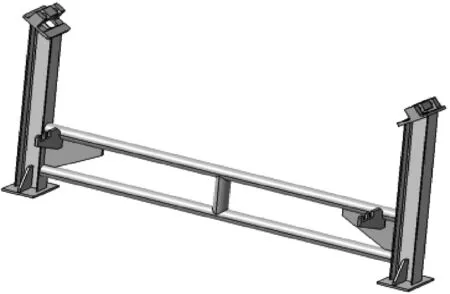

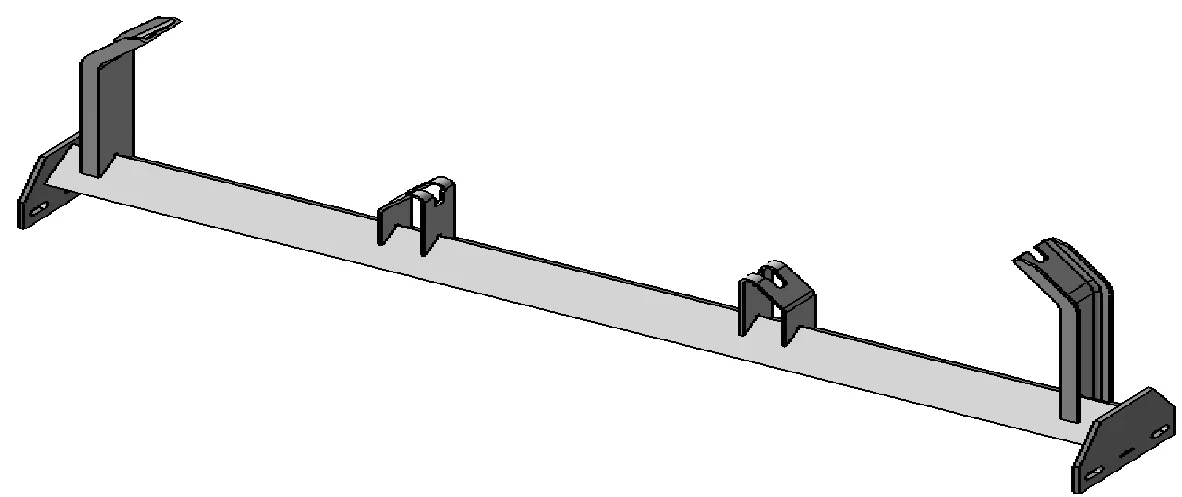

机身件中H架见图1,主要由支座、支腿、左右托辊架、横管、撑管、底板、筋板、吊钩、挂环等组成;上托辊架部件见图2,由边支柱、中支柱、横梁、连接板等组成。

图1 H架实体示例图

图2 上托辊架实体示例图

根据产品技术图纸,通过CAD实体建模,经测量确定结构件理论工艺尺寸,对两类结构件焊接工艺及焊缝参数进行了分析,确定了各类结构件的焊缝长度、跨度等范围指标,见表1.

3 焊接方法的确定

3.1 焊接方法

根据被焊工件的材质、结构和焊接性能要求选择焊接方法。CO2气体保护焊接属于熔化极气体保护焊,可以得到稳定的熔滴过渡,实现低飞溅焊接。在焊接电流范围条件下,都可以实现稳定的电弧过渡[1]. CO2气体保护焊不仅焊接效率高,且成本相对于其他气体保护焊较低,同时相对来说对被焊工件的组对要求不高,故选用CO2气体保护焊。

表1 结构件技术要求参数范围表

3.2 焊接参数

根据表1以及对被焊工件的焊接技术要求,确定CO2保护焊接工艺参数为:焊接电压21~22 V、焊接电流160~170 A、焊接速度350~500 mm/min.

3.3 焊接方式

设置自动焊接方式,采取多点点装、同时焊接的生产原理,采用CO2气体保护焊,进行自动化焊接[2].

焊接时,被焊接零部件置于工件定位台对应部位,通过外部按钮启动设备,搬运机器臂利用抓手工装将被焊接零部件依次抓取安装到对应焊接工装夹具的相应位置(部分被焊接工件需要抓手处于夹持状态焊接),选择相应的焊接工艺参数,弧焊机器臂通过PLC编程进行自动焊接。

3.4 焊接顺序

根据机身件结构特征,设定焊接动作顺序,均为先固定中间部件,左右边部件依次固定焊接。具体操作步骤如下:

焊接复位(弧焊、搬运机器臂原点)→搬运机器臂把工件搬运到工装夹具上→工件找正→启动弧焊悬臂到工件焊接部位→下降悬臂使焊枪接近焊缝→焊枪与焊缝位置的误差通过手动三维调整机构调节→启动焊接开关开始焊接(或摆动焊接)→第一条焊缝焊接完成后→收弧提起焊枪→高速回车至起始焊接位置→第二层焊缝开始焊接……,至最后一道焊缝焊接结束→升起悬臂并后退至原位→搬运换新工件→重复上述过程。

4 焊接工作站的设计及组成

根据所需动作功能,自动化焊接工作站必须具备:弧焊机器臂、搬运机器臂、焊接电源、头尾架变位装置、上料工件定位台、焊接夹具、变位夹具、清枪站、系统PLC集成控制柜等,见图3. 外形尺寸:长6 350 mm×宽6 460 mm×高2 700 mm.

图3 工作站组成部件位置示意图

弧焊机器臂:编制焊接顺序,设置焊接工艺参数,承担部件点装固定及焊接。

搬运机器臂:编制搬运顺序,固定部件焊接位置。同时承担部件在焊接工作过程中的运输。

焊接电源:动力。

头尾架变位装置:固定焊接工装夹具位置,旋转焊接夹具,达到焊接位置要求。

上料工件定位台:固定零部件起始位置,作为机器臂运行零部件的起始原点。

焊接夹具:可调节跨度焊接工装夹具。

变位夹具:360度旋转焊接变位夹具。

清枪站:清除焊枪焊渣等。

系统PLC集成控制柜:焊接与搬用相融合的自动化控制系统。满足不同工装夹具及不同上料台气动设备所有IO点的控制。通过数字化电源内设的焊接专家参数,选择焊接工艺参数、设置参数。帮助焊接工作站焊接时实现不同焊接层数、不同焊接参数的自动切换,即根据生产需求,设置技术要求不同的焊接电流、电压、速度、焊枪摆动宽度、提升高度,焊缝长度等。

物流小车:成品运输。

5 焊接过程中工位、工装夹具的确定与设计

5.1 工位确定

工作站采用弧焊机器臂工位+搬运机器臂工位+工装夹具,通过PLC控制柜对机器臂、头尾架变位装置、产品可调节焊接工装夹具(变位夹具)相协调动作,以上料工件定位台固定零部件起始位置,作为机器臂运行零部件的起始原点,完成整个焊接过程。

5.2 工装夹具的设计

引进的弧焊、搬运机器臂工作过程中需要有精确的原始定位。若被焊件无定位紧固,无精确起始定位,机器臂无法独立完成整个生产过程。同时机身被焊件焊缝大多为对接角焊缝,焊缝不集中,分布位置复杂,且弧焊、搬运机器臂因其本身结构布置特征无法进行360度旋转动作,故会造成被焊件部分位置在施焊后存在漏焊、流坡焊等现象,焊接质量得不到保证,严重影响产品质量。同时搬运机器臂不能固定夹持某一零部件,需依次进行零件夹持动作。为解决上述难题,在对机身件结构分析的基础上,考虑将被焊工件放在与机器臂相协调运动的工装夹具上,通过系统控制工装夹具的位置进行变换及定位,配合机器臂动作,完成被焊件的零部件铆接点装、焊接工序。故需设计头尾架变位装置、上料工件定位台、产品可调节焊接工装夹具和变位夹具及物流小车等辅助装置,以便配合弧焊机器臂、搬运机器臂在施焊时定位准确,焊缝连续,达到图纸技术要求,完成该工作站所需功能。

1) 头尾架变位装置。

根据零部件结构对称,需要四方位焊接的特点,将此装置设计成快换式标准接口,见图4,满足所有焊接工装夹具与变位夹具的共用和互换安装。零部件工艺位置在焊接工装夹具上确定的同时,固定焊接工装夹具位置,旋转焊接夹具,达到焊接位置要求。

图4 快换式标准接口图

2) 上料工件定位台。

据零部件结构特征,设计工件定位卡具。通过对零部件外廓尺寸的计算和对弧焊、搬用机器臂的运行设计路线,精确定位零部件在上料台上的位置。根据不同形状的零部件,设计固定卡具,固定零部件起始位置及方向作为机器臂动作运行的起始位置原点。定位台上的所有定位卡具设计均采取销定位,螺丝紧固方式。更换方便,调整灵活,定位准确。上料工件定位台外形及安装尺寸一致,满足不同产品上料台之间的快换安装。上料工件定位台工件摆放示意图见图5.

图5 上料工件定位台工件摆放示意图

3) 焊接工装夹具和变位夹具的设计。

对机器臂工作范围进行确认:弧焊机器臂和搬用机器臂可以在跨距3 000 mm范围内进行焊接与搬运活动。因H架、托辊架中间跨度最大为1 606 mm,所以弧焊机器臂和搬用机器臂满足生产需求。

各型带式输送机的H架、托辊架产品特征:整体结构相似、零部件外形相似、中间跨度不同、左右零部件高低不同、边部件左右对称布置于中间部件。

根据设定的焊接动作顺序:先固定中间部件,左右边部件依次固定焊接于中间部件上。由于中间部件需要固定位置后作为焊接基准,其他零部件根据其与中间部件的连接位置依次进行固定焊接。再因边部件左右对称布置于中间部件上,其高度不同,但彼此连接,高度范围包括在机器臂工作范围内,故可以不考虑左右零部件高度。因此只需要根据产品的中间跨度,设计中间部件支撑装置—可调节焊接工装夹具。

可调节焊接工装夹具整体外形跨距均为3 000 mm,通过快换式标准接口连接,安装在头尾架变位装置上。采用电气自动控制头尾架变位装置达到控制焊接工装夹具的位置,根据产品工件跨度距离夹持零部件进行组点焊接。

焊接夹具设计包括公共底梁、支柱抱紧机构、支柱定位机构、底板定位机构、横梁夹紧机构等,使用时不受焊接产品限制,共用性强。可以根据所焊接产品对应切换所需型号的工装夹具。按照产品零部件相应焊接顺序安装于相应定位机构处,通过机构上相应定位点进行定位、夹紧,完成产品零部件技术工艺组对环节,铆接、焊接工序一次完成。

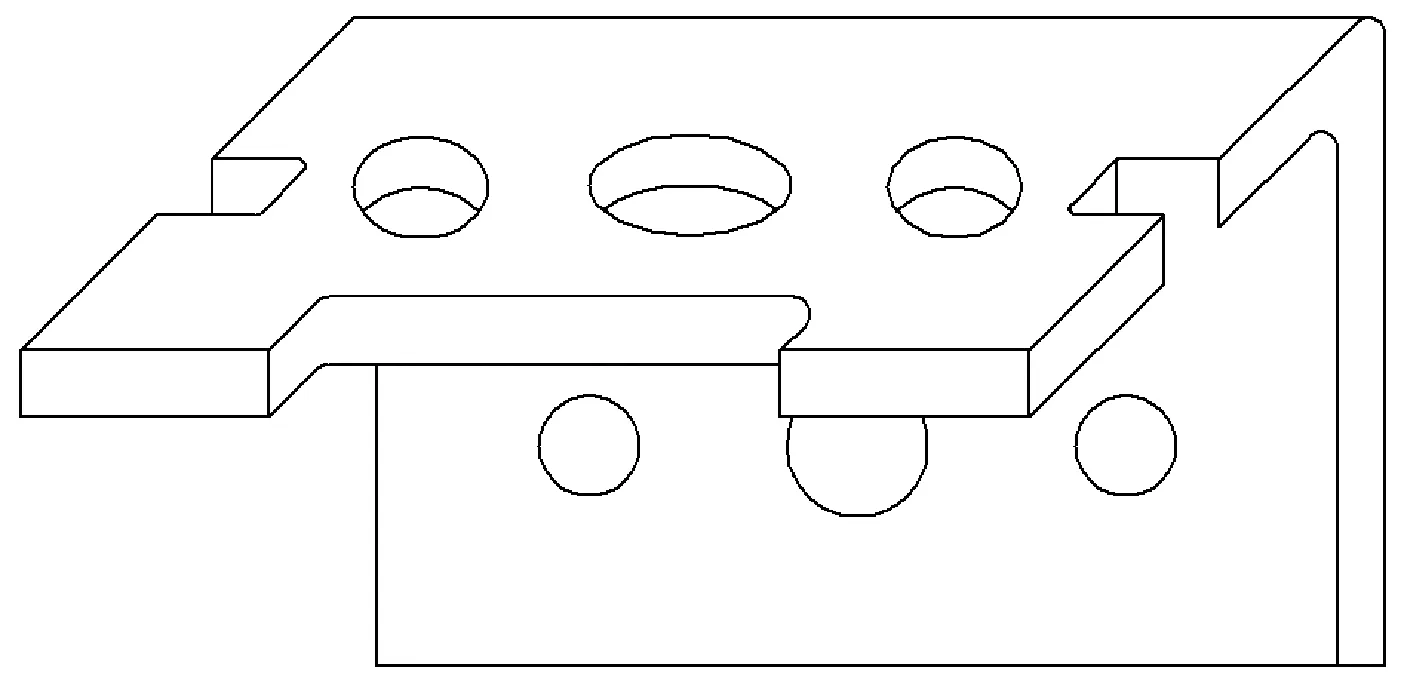

a) 托辊架焊接工装夹具。采用可调节原则设计框架式夹具。将电磁阀加装在可调节框架式夹具焊接工装的零件定位块上方,利用电气自动控制的电磁阀动作夹持中间部件固定其位置,依次完成焊接动作。满足跨距3 000 mm范围内的所有托辊架结构类型产品,见图6.

图6 托辊架焊接工装夹具上的实体建模图

b) H架焊接工装夹具。采用可调节原则设计单梁式夹具。将电磁阀加装在可调节单梁式夹具焊接工装的零件定位块上方,利用电气自动控制的电磁阀动作夹持中间部件固定其位置,依次完成焊接动作。满足跨距3 000 mm范围内的所有H架结构类型产品,见图7.

图7 H架在H架焊接工装夹具上的实体建模图

c) 变位夹具。采用机电联合变位机构满足不同位置焊缝要求对产品进行变位焊接,变位回转半径650 mm.

变位机制通过快换式标准接口固定变位夹具进行定位,满足不同焊缝倾角的定位功能,由不同的支撑块实现角度的定位功能,保证焊接倾角及零部件安装位置角度的要求。

变位夹具满足跨距3 000 mm范围内各型托辊架、H架被焊产品的共用变位焊接。

将电磁阀加装在变位夹具焊接工装的零件定位块上方,利用电气自动控制的电磁阀动作夹持中间部件固定其位置,依次完成焊接动作。矿用1.2 m标准带式输送机的H架在变位夹具上的实体建模图见图8.

图8 H架在变位夹具上的实体建模图

4) 机器臂抓手的改进设计。

人工将组成机身件的零部件置于工件定位台对应部位,搬运机器臂利用抓手抓取工件放置到焊接工装夹具或变位夹具上进行装件,经过弧焊机器臂焊接完成后,搬运机器臂带动抓手自动抓取成品置于成品物流小车上完成焊接任务。

在搬运机器臂执行抓取操作过程中,原搬运机器臂的抓手为吸力25 kg的圆形磁力块,执行抓取操作不稳定。原因:a) 依靠磁力块自身磁力对零部件吸附抓取,要求零部件尺寸精度在±0.5 mm之间、表面粗糙度达到50,且对零部件直边平行度、垂直度等要求极高。带式输送机H架、托辊架零部件均为粗加工半成品,粗加工尺寸误差在±1 mm,且大部分为原材料直接生产,不进行表面加工,故会存在锈蚀现象。该抓手吸附部件在遇到零部件锈蚀、超过±0.5 mm尺寸误差、表面平行度及垂直度有误差时,吸力不足,造成零部件在抓取过程中掉落、点装位置错移、焊接位置偏离。b) 机身件中的中间部件大多为角钢或钢管,具有一定的长度,部分中间部件质量超过圆形磁力块的吸力,故在抓取过程中出现掉落、滑落、位置错移、焊接偏离等现象,且中间部件脱落可能造成设备损坏等安全事故。

为解决搬运机器臂无法稳定运行执行操作的问题,对原搬运机器臂抓手进行设计改进。根据各零部件形状,采用V型定位原理设计可调节自动抓手工装(图9). 可调节自动抓手工装根据零部件形状夹持要求的不同,设计两种抓取结构:两杆、四杆抓手结构。

图9 四杆抓手结构示意图

两杆结构与四杆结构类似,都是利用电磁阀操纵两杆、四杆连锁机构,使之达到自由活动。零部件在杆端V型定位中采取自由滑落,卡到V型之中,使得零部件在抓取运送过程中,牢固可靠,位置准确。该抓取工装的改进设计不仅消除了零部件脱落、滑落的安全隐患,而且弥补了被焊件焊接位置偏移、焊缝偏离的焊接缺陷,使搬用机器臂发挥最大的作用,满足对其的性能需求。

6 电气控制及安全装置系统的确定

电气控制及安全装置全系统集成采用数字化处理,可通过通讯的方式和外界设备相连,程序间配置传感器检测动作信号,程序动作顺序互锁,保证安全及可靠性。在系统中设置一系列检测装置和系统反馈装置。发生异常时,系统将发出警报并且操作面板上指示灯亮,同时自动停焊﹑停机。

设备设有紧急停止开关,在紧急的情况下能立即停止设备的任何工作。设有红(设备报警或故障)、黄(设备暂停)、绿(设备正在运行)3种指示,并安装在设备明显位置。

配置多向功能,增加始端检测、电弧跟踪等系列外设软件,解决了由于板料下料偏差、铸件偏差等因素而引起的焊接质量不佳的问题,增强使用功能性。

7 实施效果

该自动化焊接工作站投入使用以来,机电一体智能化联合协调作业,电流、电压以及送丝装置的全数字控制使机械结构与机器臂实现数据通讯,实现带式输送机机身件焊接功能。工作过程中部件定位准确,动作可靠,运行稳定。实时调整焊接参数,焊件成型好、飞溅低、工作效率高。达到机身结构件铆接点装、焊接工序一次成型,消除焊接变形,机器代人等目的。焊缝一次性探伤合格率达100%,产品工艺尺寸符合产品图纸技术要求,质量得到保证,满足生产需求。

8 结 论

研发的用于带式输送机机身件的焊接工作站自动化作业安全可靠、高效节能、环保、智能,维护量少,人力、物力成本低,系统噪音小,人文环境好。多点点装、同时焊接,智能选择适配的焊接工艺参数,保证了产品质量,完成焊接作业,实现无人化焊接。