海底管道失效原因及控制对策

2021-03-01押延宁郭迎洁徐亮

押延宁,郭迎洁,徐亮

(1.中海石油(中国)有限公司天津分公司,天津 300450;2.中海油能源发展股份有限公司采办共享中心,天津 300450)

0 引言

海洋石油海底管道是石油在海底运输的主动脉,承担着海上石油设施之间、海洋石油设施和陆地终端之间的油气运输任务。海底管道由于长期服役于环境恶劣的海洋底部环境中 ,铺设和运维难度较大,一旦出现断裂或泄露事故,势必造成严重的环境污染[1]。因此,做好海底管道安全管理工作势在必行。这就要求在设计阶段、施工阶段、运营阶段都要做好控制措施,防止海底管线出现失效情况,避免发生事故,实现提质降本增效的目的。本文通过研究国内外运营阶段的事故及发生的因素,提出一些可行性较高、经济合理的防护措施。

1 海底管道的事故原因统计

由于海底管道长期服役于海底,受各种因素作用会造成海底管道的不安全状态,主要体现在自身材料老化失效、各种外力作用造成变形或者渗漏、所处区域地质环境恶化或者发生自然灾害等[2]。

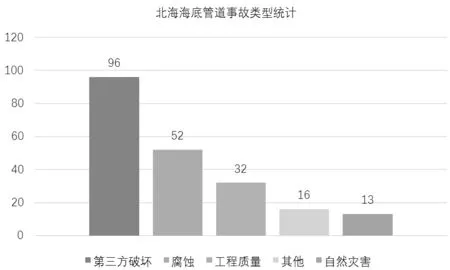

国外关于石油、天然气、危化品管道的数据库有很多个,如欧洲的环境与安全组织(CONCAWE)、欧洲的天然气管道事故数据组织(EGIG)、美国的管道和危险材料安全管理(PHMSA)、加拿大的应力腐蚀数据库(SCC DB);而全球针对海底管道的具有代表性的数据库是PARLOC数据库,主要记录了北海海底管道的事故数据和相关分析,该数据库的事故报告(2001)中记录了2000年及以前的1567条海底管道发生在运行阶段的209个钢质管道失效事故[3],对其数据进行再次划分后见图1。

图1 北海海底管道事故类型统计

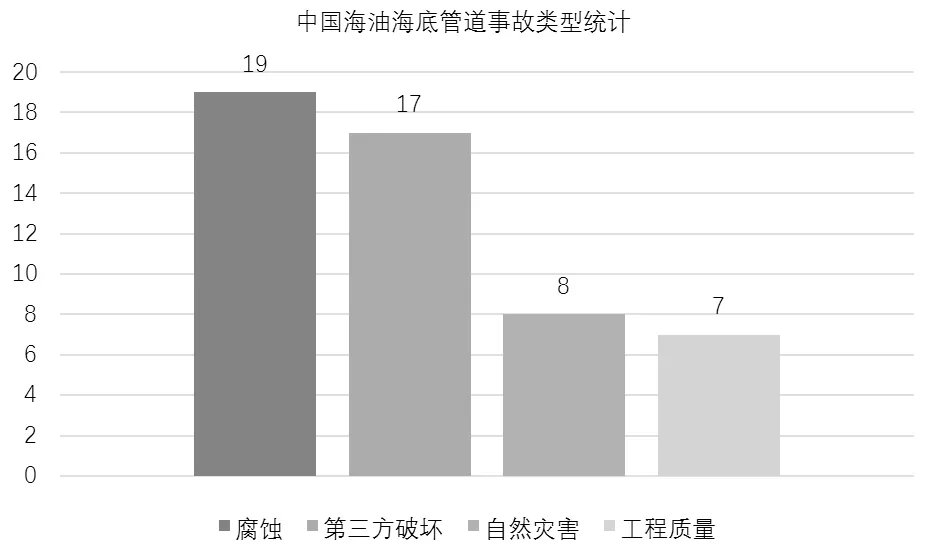

国内暂时没有针对海底管道的事故进行统计和分析的公开数据库,拥有众多海底管线的中国海油近年来对其所属的海底管道进行了专项研究,从一定程度上反映出了我国海底管道的事故的致因等情况。其中,王红红[4]在2017年分析了从1986到2016年的30年中,中国海油在四片海域(从北向南依次为:渤海、东海、南海东部、南海西部)铺设的315条海底管道发生失效事故频次等数据,见图2。

图2 中国海油海底管道事故类型统计

2 海底管道的事故原因统计

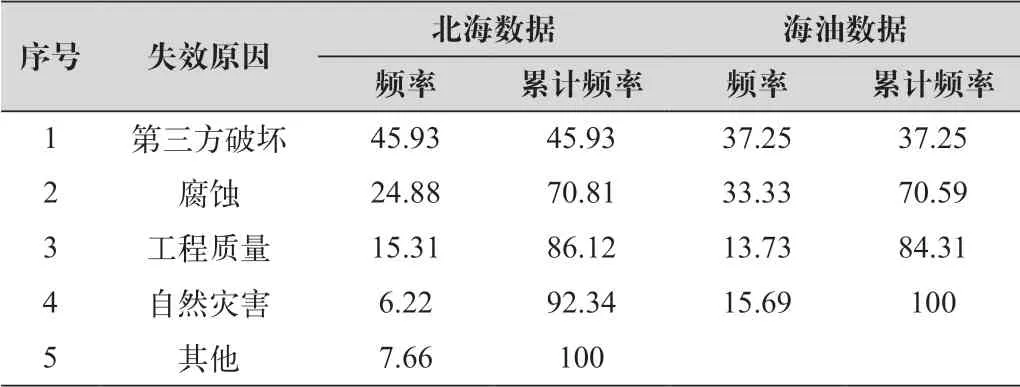

北海海底管道事故统计的209个样本数据中,第三方破坏占比45.93%,腐蚀占比24.88%,工程质量占比15.31%,其他占比7.66%,自然灾害占比6.22%;中国海油海底管道事故统计的51个样本数据中,腐蚀占比37.25%,第三方破坏占比33.33%,自然灾害占比15.69%,工程质量占比13.73%。对比北海海底管道事故统计数据(以下简称“北海数据”)和中国海油海底管道事故统计数据(以下简称“海油数据”),见表1。

表1 海底管道事故类型频率分析 单位:%

通过对比分析北海数据和海油数据得知,北海数据中第三方破坏和腐蚀这两大分类累计频率为70.81%,加上工程质量累计频率为86.12%;海油数据中第三方破坏和腐蚀这两大分类累计频率为70.59%,加上工程总质量累计频率为84.31%。从表1的累计频率可以看出,无论是北海数据,还是海油数据,造成管道失效的最主要三个原因类别是第三方破坏、腐蚀、工程质量,且北海数据和海油数据有较高的相似度。

对于自然灾害,两组数据中占比分别为6.22%和15.69%,整体占比不高。因为自然灾害涉及地质、地震、台风等不可抗力的影响,事故具有偶然性、不可预测性,很难用常规手段去预防,样本数据少且事故具体原因较多所以本文不作为重点研究内容。而其他原因,在北海数据中占比7.66%,鉴于划分到该类别中的事故原因较多且事故数量较少,事故发生具有一定的偶然性,所以本文也不作为重点研究内容。

3 针对海底管道主要事故原因的控制措施

3.1 第三方破坏

3.1.1 抛锚网拖

抛锚网拖的主要事故原因是由于船舶抛锚、浮式钻井平台抛锚、渔民渔网拖拽等原因造成。为避免此类事故发生,可采取以下措施:(1)路由设计及选择时,尽可能避开杜绝与航线重合,避开传统锚锚地;(2)管道上方设置浮标,提醒过往船只水面下有海底管道;(3)管道采用挖沟填埋的方式铺设,并使用沙袋抛填或者混凝土连锁排或者水泥块覆盖保护[5];(4)设置禁止渔业活动区,并及时向社会公布,联合渔业管理部门,防止渔船进入该区域进行渔业作业;(5)浮式钻井平台在抛锚前要确认抛锚区域海底管线分布,避免锚击管道。

3.1.2 冲撞冲击

(1)冲撞冲击的主要事故原因是由于船舶靠泊冲撞立管、浮冰碰撞立管、水面落物冲击管线、沉船撞击管线等原因造成。为避免此类事故发生,可采取以下措施:(2)船舶靠泊平台前,现场人员要根据水流和暗涌的实际流向选择合适的靠泊位置,并且由经验丰富的船长操纵船舶,避免撞击立管;(3)在冬季,要做好冬季九防,对存在浮冰的区域要加强气象预报,必要的时候采用破冰船破冰,防止大面积浮冰冲撞立管和平台;(4)在已有海底管道附近进行新建平台或者平台扩容改造期间,要杜绝抛投落物的情况,并对吊装作业严格控制,避免重物掉落对管道的冲击;(5)在台风来临前,在人员避台风的同时,做好抗台风措施,对平台上的设备和物资进行固定,防止被台风吹落对管道造成冲击;(6)提升船舶安全航行的意识,对发生碰撞、火灾等事故的船舶及时进行救援和拖拽,防止船舶在管道附近沉没。

3.2 腐蚀

3.2.1 内腐蚀

内腐蚀的主要原因是由于输送介质中的某些具有腐蚀性的成分造成的,常见的有H2S、CO2等,为避免内腐蚀造成的管壁变薄或者出现漏洞,可采取以下措施:(1)选择耐腐蚀的管道材质,从本质上提升抗腐蚀的效果;(2)加入除硫剂或者缓蚀剂,减少介质中的具有腐蚀性的成分;(3)采用内涂层或者内衬里的方式,阻止具有腐蚀性的成分与管壁直接接触;(4)定期进行通球试验,减少重质成分在局部造成堆积;(5)定期进行内部检测,调查海底管线的运营情况;(6)适当增加管壁厚度,留出腐蚀裕量。

3.2.2 外腐蚀

外腐蚀的主要原因是由于海水的电化学腐蚀造成的,为避免外腐蚀造成的管壁变薄或者出现漏洞,可采取以下措施:(1)路由选择前做土壤酸碱度调研;(2)管道外壁喷涂防腐层;(3)管道外壁增加水泥环保护;(4)定期进行外部检测,排除外部腐蚀隐患;(5)采用阴极保护措施,在实践中更多采用的是牺牲阳极的方式。

3.3 工程质量

3.3.1 设计缺陷

设计缺陷的主要原始是由于路由设置不合理、材料选择错误、管道附件设置等造成的。为避免设计缺陷,可采取以下措施;(1)在路由设置时,应多方面考虑地质、海况、航线、已有平台等因素,选择经济适宜的方案;(2)在材料选择上,应根据土壤酸碱度、海水的成分,选择合适的材料;(3)在满足要求的情况下,尽可能减少附件的数量。

3.3.2 制造缺陷

制造缺陷的主要原始是由于防腐层损坏、焊接质量不合格等造成的。为避免制造缺陷,可采取以下措施;(1)施工前对参加施工的人员进行技术技能培训、安全质量技术交底,提高施工人员的施工水平;(2)制定作业指导书,严格控制施工过程;(3)喷涂完防腐层后,防止防腐层划伤;(4)在管道卷制过程中,加强焊缝检测,提高焊接合格率。

3.3.3 安装缺陷

安装缺陷的主要原始是由于路由偏差、现场焊接质量不合格、铺设工艺不好等造成的。为避免安装缺陷,可采取以下措施;(1)管道铺设前选择合适的铺管船和铺设工艺,避免铺设工程中损坏管道主体,减少管道受到不应要的应力;(2)铺设过程中,严格按照设定的路由铺设,杜绝私自更改路由;(3)现场焊接过程,要按照工艺要求严格控制焊接过程,并做好焊接检测,防止存在严重的焊缝出现。

4 结语

做好海底管线的失效原因分析及防护措施,对于海洋石油公司来说至关重要,是减少管道失效和降低事故风险的有效有段。要在设计、施工、运营等各个阶段持续采用先进技术和管理方法提升管控水平,确保海底管道的安全状态,提高海底管道的经济效益。