转油站PLC测控系统在油田生产中的应用策略

2021-03-01张雨竹大庆油田第一采油厂第一油矿黑龙江大庆163000

张雨竹(大庆油田第一采油厂第一油矿,黑龙江 大庆 163000)

1 转油站PLC测控系统的误差来源

从根本上来讲,不论是什么样的仪器仪表设备应用于实际生产中使用,都会受到来自不同程度的精度限制影响,从而出现误差问题。基于此,在进行实际设计过程中也特别重视误差来源这一内容,以此为基础来采取针对性措施来减小误差问题,然后对其进行相应的论证、实验以及检测这一流程,最后才能用于实际生产应用中,油田生产也不例外,测控系统误差主要有以下几点来源:

其一,与测控系统进行连接的计量与自动化仪表,都会对系统造成直接性测量误差,而这也直接关系测控系统在之后应用中的运算准确性和控制稳定性[1];

其二,转油站PLC测控系统在运行过程中,仪表的供电电压出现波动情况、油田生产现场环境温度发生变化、电磁干扰等问题都会在一定程度上对仪表信号检测精准度产生影响,因此也就导致最终测控结果存在一定的误差;

其三,因PLC硬件引入测控系统中产生的误差问题,举例来讲,脉冲信号采集电路、模拟量输入(输出)入的A/D转换(D/A转换)因气的量化,都会产生相应误差;

其四,因引入测控系统中的数学模型以及测量公式的标准存在不同之处,从而使得最终测量结果存在误差;

其五,测控系统在进行相应的运算过程中,因引入数据位取舍,从而引发计算上的误差问题。综合以上几种误差来源,通过误差计算方法,来对测控系统中的信号的误差进行相应计算,最终得出出现测量误差的主要原因就在于仪表精度,误差范围一般在0.2%~0.5%之间。

2 转油站PLC测控系统在油田生产中的应用分析

2.1 二合一加热炉进出口和加热段温度

对于油田生产中所使用的二合一加热炉,其进口温度大概在45 ℃左右,通过对二合一加热炉中的盘管进行加热处理,根据井口距离,对于出口部分的温度,一般控制在56 ℃范围内[2]。基于以上,进出口部分的温度检测,主要应用的是PT100传感器;加热段的温度检测,主要采用的是一体化温度变送器。在进行设备调试过程中,对于其所在现场运用玻璃棒温度计进行检测工作,将其与温度仪表检测结果进行对比,通过运用PLC测控系统所测量的数据结果处于误差允许的范围内,但通过运用温度计进行温度测量后,存在误差来源和测量位置不统一情况,另外,若运用温度计进行测量,其对误差的最大允许范围应控制在±0.5 ℃。

2.2 二合一和三相分离器液位

在进行转油站PLC测控系统检测过程中,不论是上述二合一加热炉,还是三相分离器,这两者都是其中比较重要的一项检测参数,如果出现检测错误或不准确等情况,都会引发冒罐、机泵空转等一些不利于油田安全生产的事故问题发生。基于此在进行实际油田生产作业中,应对三合一容器和二合一容器的液位进行相应的检测,通常采用电容法进行测量,具体来讲,将射频导纳电极有效使用长度和电流信号在4~20mA的信号两者相对应,然后读取与检测相对应的微机中数据信息,也就是液位高度检测数据信息。在整个测量过程中,可能会对液位测量数据结果的精准度带来影响的因素主要有以下几方面:其一,对于测量中所使用的测量仪安装方式是否符合检测要求;其二,在检测过程中,油田生产中的油品黏度、油品来液中存在的聚合物等因素都会在一定程度上影响测量的精准性;其三,测量中所使用的测量仪本身的测量精度、采集转换精度等都会影响最终的测量结果,但这部分因素不是影响测量结果精准度的主要因素。

2.3 含水分析仪信号检测

在进行油田生产中,其中有一项非常重要的生产工序就是对原油进行计量,而在原油计量过程中,其中比较重要的数据参数信息就是原油采出液含水率,杜宇这部分内容的测量误差主要是从检测仪表中引入的[3],除此之外,还和其安装方式、液体含气量、液体流速等因素存在一定的关联性。针对本次含水分析仪信号检测实验,主要选取YSL-1G型的短波含水测试仪对转油站进行相应的检测,二次仪表输出信号值和对应体积含水值分别为4~20 mA、0%~100%。

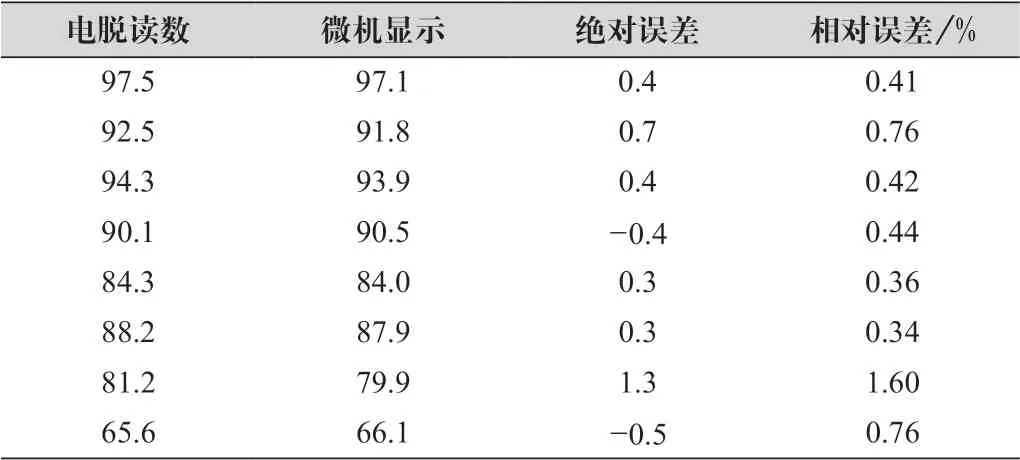

在实际检测过程中,在进行含水分析仪标定时,标定范围为转油站全范围,共计采用五个样点进行标定,然后对全量程范围进行曲线模型,若检测中所使用的仪表具有良好的重复性检测功能,能够实现最大化保证测量结果的精准度。在进行现场测控系统调试过程中,对于体积含水率采用蒸馏法进行测量,然后将该测量结果和含水分析仪微机测量数据两者进行分析对比,以此对含水分析仪进行调校。之后运用电脱水法测量结果与修正后的测量参数两者进行对比,与此同时,读取电脱水含水测定仪和微机上所显示的数据参数信息。下表1为电脱水含水测定仪和PLC测控系统所显示的数据参数信息检测结果对比如表1所示。

表1 电脱水含水测定仪和PLC测控系统数据参数检测结果对比

通过对上述表1中的数据参数检测结果的对比分析能够明显看出,有些含水率测量误差已经明显超过原本规定的允许误差值,其余都处于允许的误差范围。产生上述误差主要有以下几点原因:其一,因仪表测量带入后产生的误差;其二,PLC测控系统中数据参数读取与电脱水含水测定仪数据采样存在不同步,从而导致测量数据存在误差。

2.4 原油流量检测

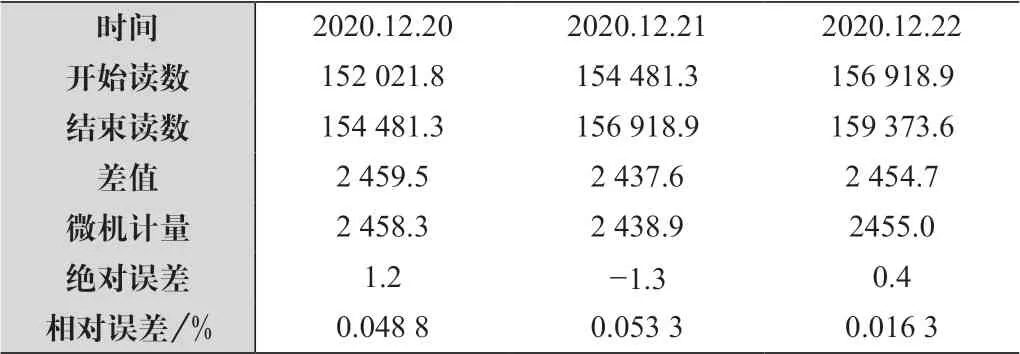

本次转油站原油流量检测方式,主要以螺旋流量计来进行相应计量。基于电子式表头,将测量后的脉冲信号传输至PLC测控系统中,然后通过系统来读取测量参数结果,下表2为电子式表头累计检测数据与PLC测控系统同期计量数据检测结果如表2所示。

表2 电子式表头累计检测数据与PLC测控系统同期计量数据检测结果

从上述表2中的数据检测结果来看,出现误差的主要原因在于流量计漏失以及测量仪表精准度方面,从整体上来看测量数据,对于原油流量检测中出现的误差处于误差允许范围内[4]。

2.5 变频调速器PID控制

通过变频调速器闭环控制方式,将PID参数调节和变频调速器两者进行连接,使其形成一种闭环性质的检测控制系统,以此为外输液流量起到调节作用,最终达成三合一容器介质液位闭环的自动检测和自动调节功能。若液位所处数值比设定数值高的情况下,PID电流信号因此而变大,同时对变频器控制频率也会适当提升;相反,若也为所处数值朝向反方向进行调节情况下,PID输出数据一般在0~100之间,上位机组态软件手操器通常为0~50 Hz之间。就当前油田生产实际来看,若变频器输出低于10 Hz情况下,就会减缓电机运转速度,泵排量也逐渐趋于0,基于以上,在进行软件设计时应重视该方面的限制设计。

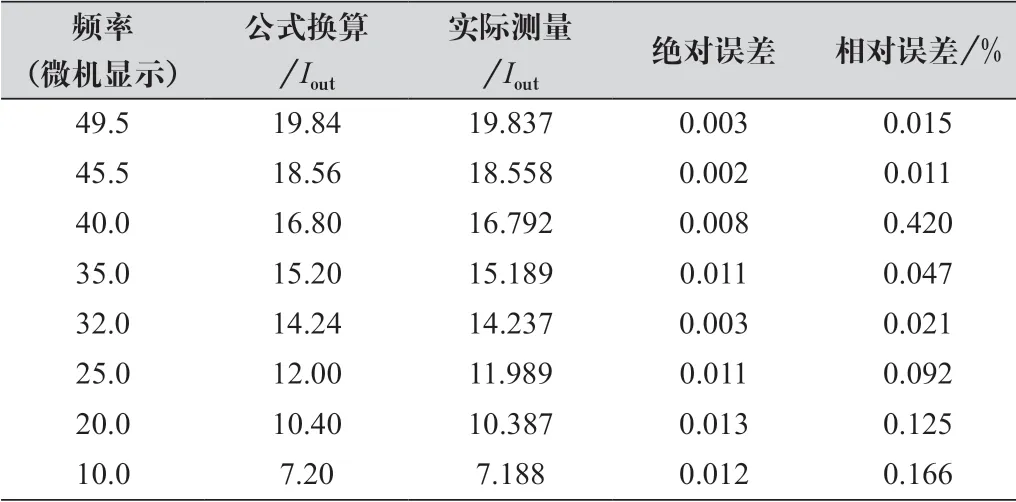

对于PID调校,第一步应在生产中进行,然后才能用于油田现场作业中开展联合调试[5]。在进行实际调校过程中,首先将原本为手操器变频器控制方式转为手动状态,在这个过程中需要特别注意的是其中无扰动切换运行状态是否为正常,借助鼠标电动增加和减少两个按钮,观察10~50 Hz之间的变化情况,下表四为控制变频调速器PID输出信号检测结果如表3所示。

表3 控制变频调速器PID输出信号检测结果

通过对上表3检测结果进行分析,实际电流输出值与其对应换算电流值存在误差情况,出现误差的主要原因在于模块D/A转换精度与测量中三位半精度万用表共同构成引起的。将手操变频器控制转为自动状态下,然后运用信号源对“三合一液位信号”进行模拟分析,能够从中看出进行PID自动调节后频率、相应D/A转换电流输出这两者的变化情况。与此同时,对于变频器现场联调,也可通过转变其自动、手动运行状态来分析变频器和PLC测控系统两者的频率参数是否相同。

3 转油站PLC测控系统在油田生产中的应用效果

在油田生产中应用转油站PLC测控系统,能够将生产过程中的误差情况控制在可控范围内,确保油田生产中的各项仪表精度、降低仪表在其中的维护工作量,将PID控制法应用于PLC测控系统中,具有高度应用可靠性,对于参数调整上具有一定便利性,符合当前油田生产需求,具有积极性应用意义。

4 结语

综上所述,综上所述,在油田生产中的各个过程都不断引用PLC测控系统,这种系统具备良好的拓展性、兼容性,可以为企业今后建设智能网络平台奠定基础,然而现阶段,在油田生产中应用的PLC测控系统,通常也只是具备简单控制功能,相对于复杂功能的系统使用仍比较少,在信息技术发展下,相信未来PLC测控系统在油田生产中的应用前景会越来越广泛。