浅析1-[2(2-羟基乙氧基)乙基]哌嗪生产工艺安全技术措施

2021-03-01陈红霞李合青河南鑫利安全技术服务有限责任公司河南安阳455000

陈红霞,李合青(河南鑫利安全技术服务有限责任公司,河南 安阳 455000)

0 引言

化工生产安全事故多数因为对物质危险性辨识不清、防控措施不到位引起的,参照GB 6441—86《企业职工伤亡事故分类》的分类方法[1],综合考虑起因物、引起事故的先发诱导性原因、致害物、伤害方式等,1-[2(2-羟基乙氧基)乙基]哌嗪工艺生产过程中易造成群死群伤的主要危险有害因素是火灾、爆炸,发生概率较高的是化学灼伤,根据对该工艺涉及的物质危险性的辨识以及生产环节的风险分析,制定相应的安全管控技术措施,从而避免事故的发生。

1 工艺流程简介

搪瓷反应釜中加入水、搅拌下开始投入哌嗪二盐,升温至溶解后加入哌嗪,加完后开启蒸汽阀门,缓慢升温到110~114 ℃,并保持上述温度下滴加2-氯乙氧基乙醇,滴加结束,然后保温反应,保温结束开启冷却水降温到55 ℃后开始减压脱水,待温度升到95 ℃,真空度大于-0.85 MPa时停止蒸馏,开启冷却水降温到60 ℃时,1600 kg水分小于10%的甲醇,加完降温,降温结束后放料离心,滤饼装袋,母液抽入到另一反应釜中,滴加液碱,调pH值至中性,滴加结束后常压回收甲醇,温度到100 ℃开始减压蒸馏脱水,真空脱水结束,再次降温到60 ℃后加入甲醇,加完后降温,降温结束后氯化钠滤饼装袋,滤液抽入到浓缩釜中,常压回收甲醇,当温度到95 ℃时开始减压脱水到92 ℃时结束蒸馏,开启高真空泵减压蒸馏产品至接受罐,精馏结束进行包装入库。

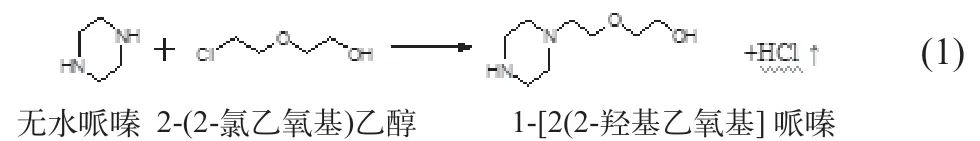

该工艺涉及的主要反应方程式如下:

2 主要装置(设备)和设施

1-[2(2-羟基乙氧基)乙基]哌嗪生产涉及的主要设备有搪瓷反应釜、甲醇储罐、玻璃钢液碱储罐等。

3 生产过程中主要危险有害因素分析

1-[2(2-羟基乙氧基)乙基]哌嗪生产工艺主要包括取代反应、减压脱水、离心、常压回收甲醇、高真空精馏、中和反应。该工艺生产过程中涉及的原辅料的特性如下:

(1)原料哌嗪,闪点109.4 ℃,遇明火、高热可燃。燃烧分解时,放出有毒的氮氧化物气体。受热分解放出有毒气体。具有腐蚀性;

(2)原料2-氯乙氧基乙醇,液体,沸点75~76 ℃/667 Pa,闪点90 ℃;

(3)甲醇易燃,闪点(℃):11,爆炸上限%(V/V):44.0,爆炸下限%(V/V):5.0,其蒸气与空气可形成爆炸性混合物,遇明火、高热能引起燃烧爆炸。其蒸气比空气重,能在较低处扩散到相当远的地方,遇火源会着火回燃。

该工艺生产过程中涉及的危险化学品有原辅料哌嗪、甲醇(99.5%)、中间产物涉及的危险化学品有无水氯化氢(不出系统直接溶于水与氢氧化钠反应生成氯化铵),其中甲醇为重点监管的危险化学品,该工艺储存场所的甲醇罐、液碱罐,生产车间的反应釜是其核心设备,其在反应釜存在的风险有如下几个方面:

(1)投料不规范,引起反应釜中的物料爆炸。在生产操作环节,反应釜投料的过程中,无水哌嗪投料的多少、2-氯乙氧基乙醇、氢氧化钠滴加的快慢等都有可能引起反应釜内的反应速率的变化,尤其是反应急速热量的产生造成爆炸,另外反应釜温度未降至工艺指标内,投放甲醇,造成易燃液体甲醇急速气化,压力升高从而造成爆炸事故;

(2)设备、管道泄漏引发的爆炸。在投料的过程中使用输送泵往反应釜中输送甲醇液体时,反应釜内容易产生压力,易形成输送管道的损坏,另外甲醇储罐本体发生损坏,容易造成甲醇泄漏,如遇明火或静电就会造成爆炸事故的发生;

搪瓷反应釜在夹套内设置加热、冷却管道,加热、冷却介质在夹套泄漏可能引起反应釜温度无法及时控制,可能因冷热不均,釜内物料急剧蒸发、汽化引起物理超压,造成物理爆炸。另外甲醇泄漏于相对封闭的车间,遇静电、明火等点火源造成二次爆炸,对作业人员、设备设施将造成灾害性后果。

(3)反应釜内局部高温容易造成爆炸。反应釜内的无水哌嗪投放过程中不均匀,2-氯乙氧基乙醇与局部的无水哌嗪快速反应引起反应釜内的温度急速上升,水在短时间内沸腾,压力急速上升造成超压爆炸事故;

(4)化学灼伤。该工艺生产过程中涉及氯化氢的产生,氯化氢极易溶于反应釜中的水形成盐酸,如果反应釜泄漏破裂,会造成人员灼伤事故,另外酸碱中和使用的液碱,如果液碱罐、输送管线或阀门泄漏会造成液碱喷溅,也会造成人员灼伤事故,所以操作过程中一定要佩戴防酸碱手套、护目镜,做好安全防护,防止灼伤事故的发生。

4 事故后果模拟

事故后果计算采用中国安全生产科学研究院开发的《重大危险源区域定量风险评价软件V2.1》(CASST-QRA)对甲醇储罐整体破裂池火灾害模式进行事故后果模拟,根据模拟结果显示的轻伤半径范围、死亡半径范围,确定甲醇储罐的布局,满足安全距离的要求,减少对外部造成的影响。

5 针对生产过程中存在的安全风险采取的安全技术措施

(1)1-[2(2-羟基乙氧基)乙基]哌嗪生产工艺涉及重点监管的危险工艺(烷基化反应),根据HAZOP分析及安全功能评定、反应安全风险评估结果,确定是否设置安全仪表系统(SIS)及其安全危险性等级(SIL),以提高系统的安全可靠性[2];

(2)该工艺设计应由工程设计综合资质或相应工程设计化工石化医药、石油天然气(海洋石油)行业、专业甲级资质进行设计;

(3)因考虑到烷基化等反应可能造成超温、超压并引起火灾爆炸,因而对反应过程设置温度、压力、搅拌速率的监测、报警,并设置自动遥控紧急切断阀以切断进料;

(4)将烷基化反应釜内温度和压力与釜内搅拌、烷基化物料流量、烷基化反应釜夹套冷却水进水阀形成联锁关系,当烷基化反应釜内温度超标或搅拌系统发生故障时自动停止加料并紧急停车;

(5)储存甲醇的甲醇罐顶部可能存在空气时,储罐的进料管道从储罐下部接入;若必须从上部接入,延伸至距储罐底200 mm处,防止液流和空气产生摩擦积聚静电导致爆炸事故的发生;

(6)该工艺涉及的设备本体(不含衬里)及其基础,管道(不含衬里)及其支、吊架和基础,设备和管道的保温层采用不燃材料;

(7)甲醇输送泵不得采用皮带传动,在爆炸危险区域内其他转动设备必须使用皮带传动时,采用防静电传动带;

(8)开停工或检修时可能有可燃液体甲醇泄漏、漫流的设备区周围设置高度不低于150 mm的围堰和导液设施;

(9)根据泄漏源的分布并结合保护范围,设置可燃气体检测报警仪。在生产车间等存在可燃液体的作业场所设置通风系统,并应与可燃气体检测报警器联锁。除可燃气体检测报警信号送至有人值守中控室等进行显示报警外,可燃气体二级报警信号、可燃气体检测报警系统报警控制单元的故障信号送至消防控制室;

(10)该工艺涉及烷基化的反应釜应设置安全阀与爆破片,放空管应设置阻火器,且安全阀排放管口不得朝向邻近设备或有人通过的地方,排放管口应高出8 m范围内的平台或建筑物顶3 m以上;

(11)在充分考虑该工艺涉及的烷基化反应的危险性,对涉及的反应设备如安全阀不能满足要求时,安装爆破片或导爆管,导爆管口必须朝向无火源的安全方向;必要时采取防止二次爆炸、火灾的措施。

(12)在厂区较高位置设置风向标。因考虑到烷基化等反应可能发生严重的超温、超压事故,反应釜设置事故紧急排放设施,温度、压力无法控制时应能够将设备内的物料排放至安全地点;

(13)甲醇储罐高高低低液位报警信号的液位测量仪表采用单独的液位连续测量仪表或液位开关,报警信号传送至自动控制系统;

(14)根据爆炸危险环境的分区,对采用的防爆电气的级别和组别以及防爆结构进行细化,配置相应防爆级别的通风系统和设备。

6 结语

1-[2(2-羟基乙氧基)乙基]哌嗪生产工艺属于危险化工工艺,涉及的反应釜、甲醇储罐是该工艺生产过程中最重要的设备,存在火灾、爆炸的固有危险性较大,针对可能产生的各类事故,严格执行国家有关法律、法规和标准的规定,从项目选址满足外部安全防护距离要求,设施、设备合理布局、生产过程控制采用具有较高的自动化水平等,采取多种安全有效可行的对策措施,在加强提高安全生产技术的基础上,加强人的操控管理,落实企业安全生产主体责任,各类事故风险可以得到有效降低、避免和消除,实现本质安全化生产。