敞口式舱内设备热防护分析设计与研究

2021-03-01卞亚东

卞亚东,刘 准,陈 克,关 强,宋 磊

(中国运载火箭技术研究院,北京,100076)

0 引 言

飞行器舱内仪器设备的可靠工作直接影响飞行器的正常可靠工作。设备在飞行器全剖面飞行过程中面临诸多恶劣复杂条件,其中就包括舱内、舱外耦合热环境条件。为充分发挥发射筒内部空间,结合飞行器的远射程、高质量战斗部需求,飞行器采用摆动喷管姿控形式,因此在飞行器热分离过程中,传统的底部防热结构一体化设计以及防热裙等热防护形式[3]已无法满足舱内设备的环境适应需求,因此亟需一种新型设备热防护设计方法。

本文针对设备在热分离过程中及分离后飞行喷管尾焰辐射热流作用,开展了敞口式舱内设备的热防护设计研究工作,提出了设备通用化热防护设计方法,分析了各种复杂热环境下设备热防护效果并对其进行热环境试验考核。

1 防隔热套结构组成

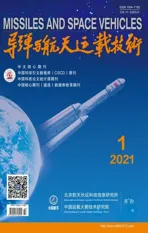

防隔热套结构主要由四部分组成,组成结构如图1所示。

图1 防隔热套组成结构Fig.1 The Structure of Insulation Cover

a)高温隔热阻燃涂料:一种隔热、阻燃涂料,导热系数为0.03 W/(m·K),采用耐高温特制高温溶剂,耐温可达1800 ℃;

b)无碱玻璃纤维布:具有高强度、高模量、不变形,同时阻燃性、隔热性能优越,可用于-70~1000 ℃环境中;

c)超级万能胶:一种胶粘剂,用于将无碱玻璃纤维布、芳纶毡与高温隔热阻燃燃料紧密连接固定;

d)芳纶毡:其内部纤维具有阻燃性能,具有较好的断裂强力、保温性、抗皱性,经纬断裂强力约为1500 N和1100 N,保温率为10.8%,导热系数为40 W/(m·K)。

最终通过高强度绑扎绳将设备分体式防隔热套有效整合成一体。

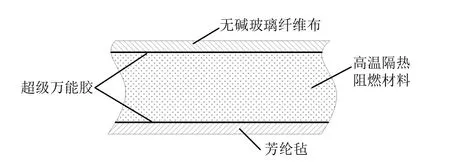

2 穿戴式防隔热套设计结构

设备穿戴式防隔热套采用分体式组合化设计理念,可根据设备外形的差异性进行随形设计,设计灵活、产品系列化程度高。分体式组件分为上下两块防隔热套,通过高强度绑扎绳将两块分体式防隔热套进行绑扎勒紧,设备接插件插接部位采用防隔热套“套袖式”设计结构,防护接插件的同时也有效避免了高温燃气的窜入;设备安装在舱上时,采用拧紧螺钉预埋+力矩扳手的安装形式,在实现设备高效安装的前提下最大限度阻止高温燃气对设备的直接作用,具体设计结构如图2所示。

图2 穿戴式热防护设计结构示意Fig.2 The Design Stucture of Wearable Thermal Protection

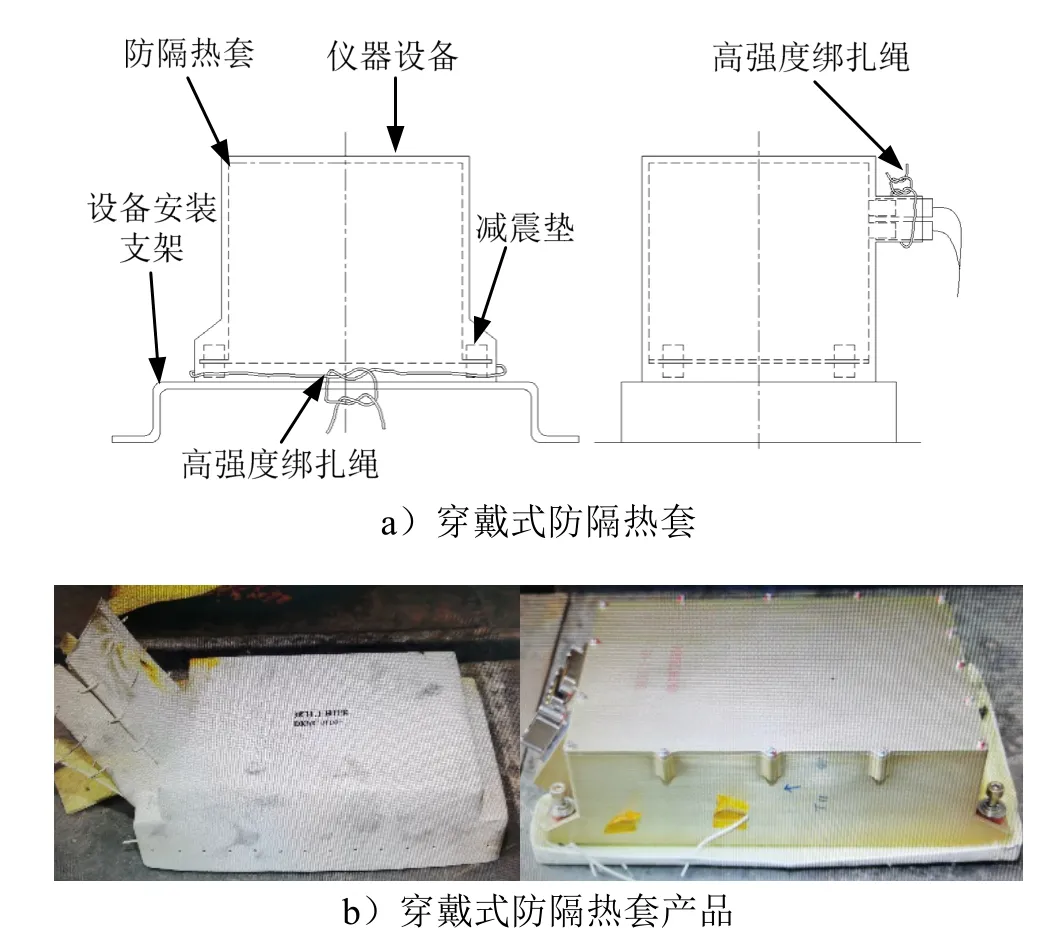

3 减震垫热防护分析计算

为适应飞行冲击振动等环境要求,舱内部分控制系统设备都装有减震垫,减震垫与舱壁直接接触,安装示意如图3所示。减震垫由上下橡胶减震垫、金属垫片及金属套筒组成。穿戴式防隔热套可以有效防护设备外部,但对于减震垫与舱壁间热传递无法隔断。在外部气动加热、内部辐射热流作用下,舱壁的热量通过金属套筒传递到橡胶减震垫上,过高的温度则会导致减震垫减振效果降低。

接触热阻表征了两个接触物体间的热传递阻力,与接触贴合面的粗糙度、导热率等因素相关,传统计算方法[4]通常通过数值计算和有限元仿真联合计算所得。根据接触贴合面的粗糙度,一是定义未接触面积与实际接触面积的比值,二是定义表面粗糙度的平均高度,即为CS=f(ω,h)(CS表示接触热阻,ω表示未接触面积和实际接触面积的比值,h表示表面粗糙度的平均高度);在仿真分析软件中建立不同ω和h的接触面,给定施加温度边界条件即可获得结构的温度场,进而对接触热阻进行换算得到。该方法计算复杂繁琐,并存在一定的偏差,实用性较差。因此针对减震垫热环境适应性问题,提出一套快速的面积热阻理论综合计算方法[5]。

图3 伺服控制驱动器减震垫Fig.3 The Cushion of Servo Drivers

减震垫的金属垫材料为沉淀硬化不锈钢,面积热阻为

式中RA为材料热阻;δ为传热件厚度;λ为传热件材料导热系数。

常用金属涂抹导热脂时接触热阻最大可达1×10-3(m2·K)/W,不涂导热脂时接触热阻介于2×10-3~1×10-2(m2·K)/W之间,因此减震垫金属垫片与舱段凸台的接触热阻保守考虑可选取RJ=1×10-3(m2·K)/W(远大于减震垫自身面积热阻RA),故金属垫片综合面积热阻可取为R≈1×10-3(m2·K)/W。

因此,减震垫金属套筒的等效热导率为

式中δ为金属套筒厚度,为1.5 mm。

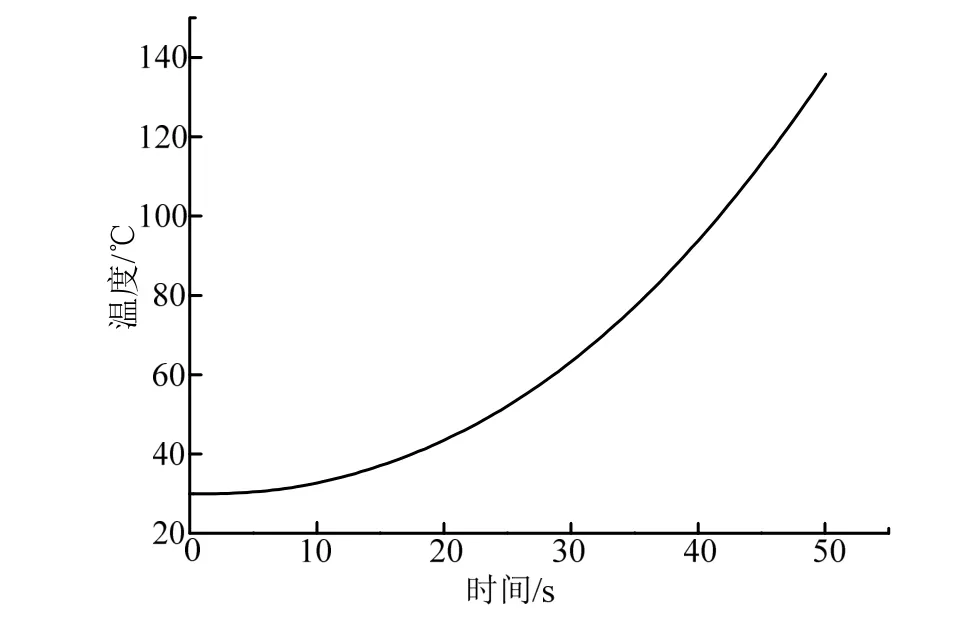

将减震垫金属套筒等效热导率引入到ABAQUS仿真模型中[6],设定初始环境温度为30 ℃(产品使用环境温度为0~30 ℃),仿真计算得到减震垫橡胶与金属垫接触部位的温度曲线见图4,由图4可知最高温度为135 ℃,此温度为减震垫橡胶表层温度,减震垫橡胶其它大部分区域温升更小。该橡胶减震垫可在使用温度为-40~150 ℃环境下长时工作,短时间使用温度不小于200 ℃。因此经过仿真分析,减震垫满足飞行器飞行使用要求。

图4 减震垫与金属套筒接触部位的温度曲线Fig.4 The Temperature Curve of The Contact Part Between Shock Absorber and Metal Sleeve

4 防隔热套热烧蚀试验

根据飞行器全剖面飞行工况热环境对防隔热套进行环境适应性考核,以验证防隔热套方案的正确性[7]。同时,为了与传统防热方案进行对比分析,试验件采用3 mm铝合金方盒穿戴2.2 mm防隔热套和3 mm铝合金方盒包覆3层高温绝热布两种状态。选取飞行器飞行全程热环境条件最恶劣工况,热流密度为300 kW/m2,时间为60 s,采用地面石英灯[8]加热考核方式。试验后试验件烧蚀情况如图5所示,铝合金方盒背温曲线如图6所示。

图5 试验后产品状况Fig.5 Product Condition After Testing

图6 温升变化曲线Fig.6 Temperature Rising Graph

通过考核验证,对3层高温绝热布和2.2 mm防隔热套热防护效果进行比对,得出以下结论:

a)3层高温绝热布厚度约2 mm,与防隔热套厚度相当,空间占有率基本一致;

b)试验过程中,防隔热套表面碳化、发泡鼓起并且伴随颜色逐步加深变黑,试验后检查防隔热套内部,芳纶毡结构完整,颜色基本保持不变;

c)试验后,高温绝热布热防护中,第1层高温绝热布基本完全碳化,第二层部分碳化,第3层结构保持完整;

d)3层高温绝热布热防护下,铝合金方盒背温温升为112 ℃,防隔热套热防护下,铝合金方盒背温温升为17.5 ℃,从温度曲线来看,前15 s两者温度变化趋势基本一致,随后高温绝热布热防护下的铝合金方盒背温急剧上升,此时第1层高温绝热布烧蚀严重;

e)相同热流条件下,结合总装难易程度及空间占有率等因素,2.2 mm防隔热套热防护设计结构更有优势,热防护效果更好。

5 结束语

本文提出的敞口式舱内设备热防护设计方法解决了高温燃气直接作用下设备的热环境适应性问题,使用该方法设计的防隔热套参加了发动机试车和石英灯热考核等相关试验,该设计能够适应并已经成功应用到型号研制上。经地面试验考核,该设计方法能够适应飞行器热分离过程中及分离后燃气辐射热环境,满足设备的安全可靠工作。其技术成果可直接应用于其它类似项目,具有广泛应用价值。