连续热镀锌钢板表面露铁原因分析及改进措施

2021-03-01刘灿红黄小旺潘亚鹏蔡庆鹏纪任俊曾俊杰

刘灿红,黄小旺,潘亚鹏,蔡庆鹏,纪任俊,曾俊杰

(鞍钢冷轧钢板(莆田)有限公司,福建 莆田 351158)

连续热镀锌带钢一般用于汽车、家电等有表面质量要求的产品,随着生活水平的不断提升,人们对热镀锌钢板表面质量要求越来越高,家电用途的镀锌钢板表面质量要求达到FC级别,即单面不存在任何直视可见的缺陷,且对后续的涂装性能与冲压成型性能不产生影响,涂装后的外观质量满足用户需求。但在实际生产过程中往往由于原板的表面缺陷、设备工艺不当或外来污染物等使得热镀锌钢板的镀层表面产生如露铁、锌渣、表面夹杂、表面划伤、辊印、沉没辊印和色差等缺陷,严重影响表面质量、加工性能和最终的涂装质量。鞍钢冷轧钢板(莆田)有限公司镀锌机组在生产过程出现的露铁缺陷,严重影响镀锌带钢表面质量,制约机组的产能释放。

1 露铁缺陷及形成原因

1.1 露铁缺陷种类

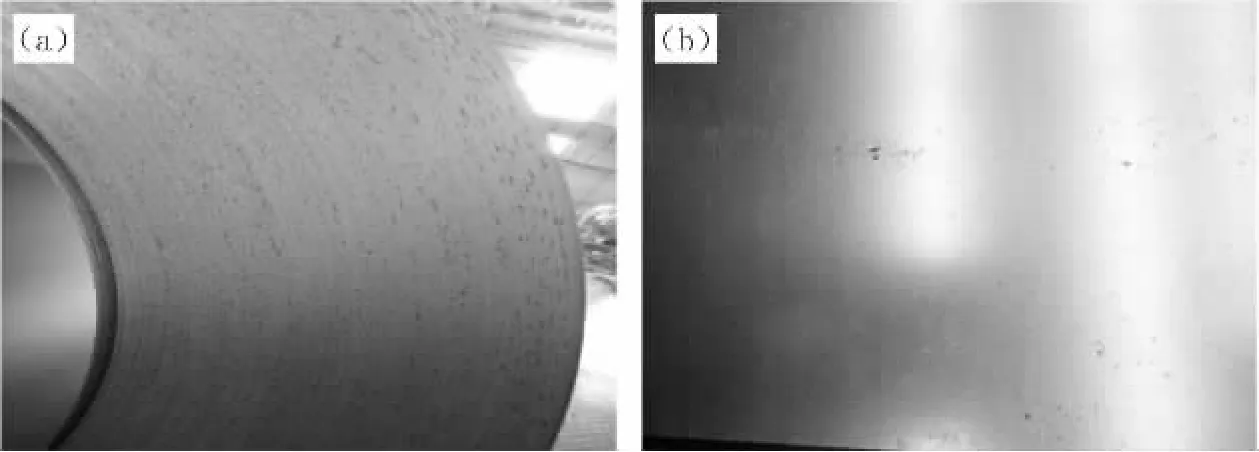

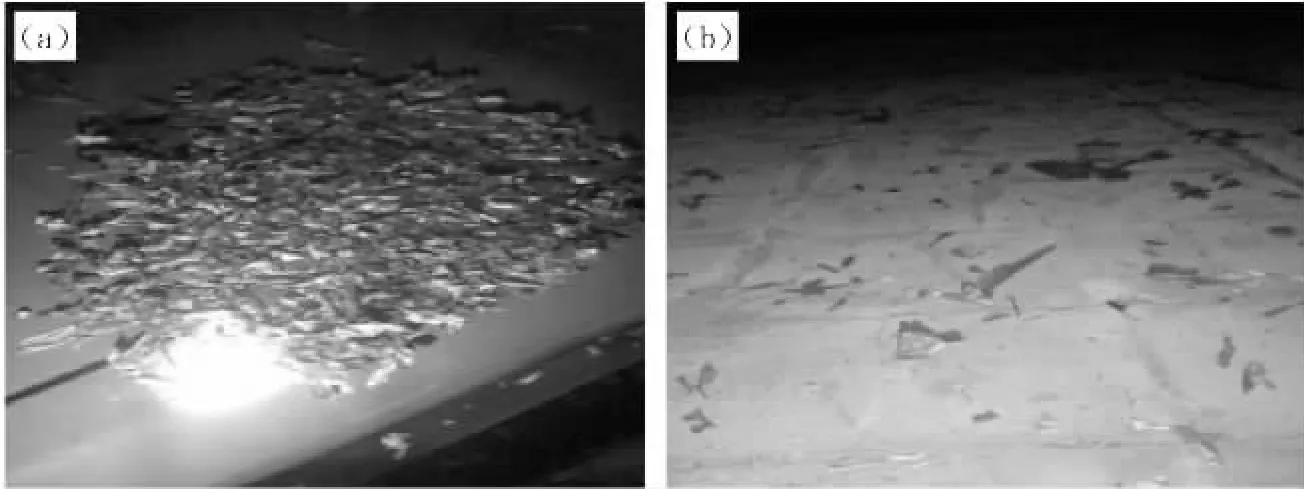

在连续热镀锌过程中,由于原料、炉区与锌锅等工艺设备不稳定造成锌层与铁基结合不牢固,镀锌后带钢表面或边部存在局部锌层脱落现象,形成端面或板面露铁缺陷,严重影响带钢的表面质量,露铁缺陷见图1。

图1 露铁缺陷Fig.1 Uncoated Dot Defect

1.2 露铁缺陷形貌及组成

1.2.1 端面露铁缺陷形貌及组成

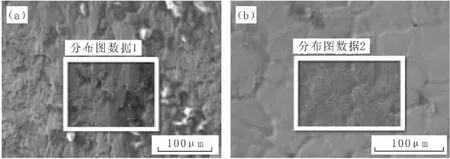

针对端面存在的露铁缺陷,分别对黑点部位和正常部位形貌及成分含量进行分析,端面露铁EDS分析见图2。从电子图像看,缺陷样品图示区域呈点状缺陷,表层主要以O、C、Fe原子存在,且Fe原子及C原子分布较为规律,C原子主要环绕在未被氧化部位,O原子则分布较为均匀,形成氧化物;正常样品图示区域,表层主要以Zn原子为主,锌晶界结合较为疏松,晶界与晶界之间存在空隙,具体数据见表1。

图2 端面露铁EDS分析Fig.2 EDS Analysis on Uncoated Dot Defect on End

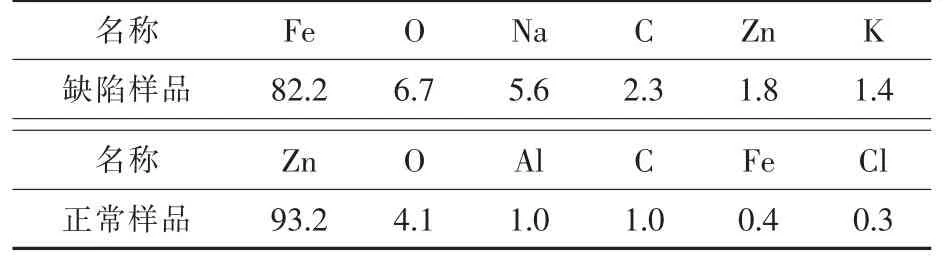

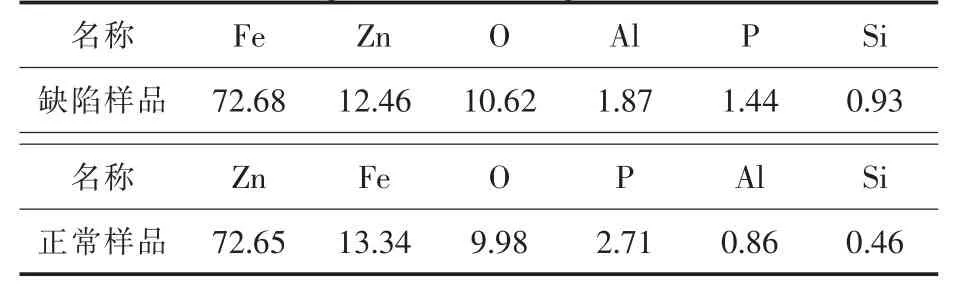

表1 样品成分(质量分数)Table 1 Compositions in Sample(Mass Fraction) %

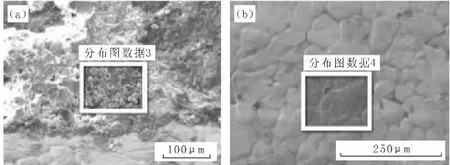

1.2.2 板面露铁缺陷形貌及组成

采用Ф1 mm的准直器进行定性-半定量分析,板面露铁EDS分析见图3。从分析结果及谱图叠加来看,异常点Fe明显高,Zn明显低,说明锌镀层较薄(未镀上或部分脱落),板面露铁缺陷与正常样品成分见表2。

表2 样品成分(质量分数)Table 2 Compositions in Sample(Mass Fraction) %

图3 板面露铁EDS分析Fig.3 EDS Analysis on Uncoated Dot Defect on Surface of Steel Sheet

1.3 形成原因

根据相关文献记载,镀锌表面质量主要与镀层粘附性有关,造成镀锌层粘附性不好,主要原因如下:

(1)原材料工艺

① 钢基体化学成分异常,特别是Si元素含量超标,降低锌铁结合粘结力,容易造成带钢表面脱锌。

②原料表面存在乳液残留等杂物,镀锌机组清洗不干净或清洗能力不足,容易造成镀锌不良。

(2) 炉区工艺

① 炉内气氛控制不好,露点高,带钢表面形成氧化物,影响镀锌过程锌层粘附性,造成脱锌露铁。

②在钢基表面残留有未被还原的氧化物,从而干扰了正常铁-锌合金层的形成,因此导致镀层粘附性不良。

(3) 锌锅工艺

①锌锅耐火材料剥落,耐火材料颗粒落在带钢表面,产生露铁。

②添加的锌锭成分异常,造成锌锅内溶液成分波动,容易造成带钢表面脱锌。

2 缺陷原因排查

2.1 原料工艺

2.1.1 统计近期缺陷原料成分

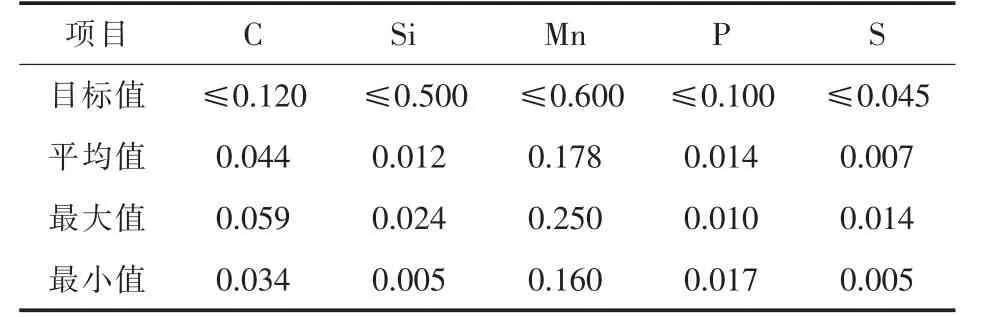

针对出现缺陷的103卷原料,统计C、Si、Mn、P、S五种元素的质量分数,其化学成分见表3。

表3 原料化学成分(质量分数)Table 3 Chemical Compositions in Raw Materials(Mass Fraction) %

从统计结果来看,五大元素的含量均符合标准要求,未出现异常波动。

2.1.2 原料表面质量情况

统计同时期生产原料337卷,表面质量合格率达到96.44%,存在问题主要是板形不良和厚薄不均的缺陷,不存在表面乳液残留等缺陷,不影响后续镀锌锌层质量,原料表面质量情况见表4。

表4 原料表面质量情况Table 4 Surface Quality of Raw Materials

2.2 炉区工艺

2.2.1 排查清洗段工艺状态

(1)检查清洗段刷辊、挤干辊、喷嘴、电极板等设施,均未发现异常现象。

(2)检查近期带钢表面反射率情况,清洗后带钢表面平均反射率91.9%,超过规程要求的90%,满足工艺要求。

2.2.2 排查炉区工艺状态

(1)对炉子进行检查和清理,打开炉盖后发现炉内加热段有类似氧化铁皮的物质,炉区异物图片见图4。之前未出现过类似的现象,初步怀疑产生露铁是炉区工艺异常造成的。

图4 炉区异物图片Fig.4 Pictures of Foreign Substance in Furnace Area

(2)检查炉辊、辐射管以及加湿器等设备,未发现异常。

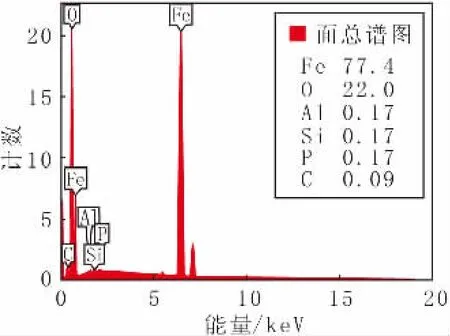

(3)炉区异物化验

针对炉区发现的类似氧化铁皮的异物,取样进行分析,具体见图5。从电子图像看,表层O原子主要以氧化物存在,分布在Fe原子周围,与Fe原子结合形成FeO或FeO物质,炉区工艺异常导致带钢在退火过程发生氧化,生成氧化铁皮。

图5 炉区异物分析Fig.5 Analysis on Foreign Substance in Furnace Area

2.3 锌锅工艺

带钢出现露铁缺陷期间,锌锅温度及锌液成分均未发现异常,同时检查购买的锌锭质量未发现问题,将锌锭切开也未发现异常杂质,锌锅工艺正常。

3 缺陷原因确定

通过分析钢板露铁缺陷及排查过程中发现的炉区异物,其成分主要为铁和氧,说明带钢在炉区退火过程中存在氧化现象。炉区产生氧化有两个影响因素,一个是炉区存在泄漏点,炉区外部的空气进入到炉区内部,造成炉区氧含量或露点升高,从而使带钢发生氧化,这是产生氧化的根本原因;另外一个是炉区监控测量设备存在异常,当露点、氧含量等工艺控制点存在异常时,未能及时提示。针对炉区可能导致氧化的工艺点及监控测量设备,开展地毯式排查,排查内容如下:

3.1 工艺点泄漏排查

(1)用肥皂水检查炉区预热段-加热段-缓、快冷段-均衡段出口段盖板、人孔、膨胀节、端盖法兰等密封性情况;

(2)排查炉区摄像头、高温计冷却水管道;

(3)检查氮气、氢气管道密封性;

(4)检查压缩空气管道;

(5)检查炉鼻子加湿器系统。

经过排查发现,存在三处导致炉区氧含量异常的点:

(1)炉区5号高温计的冷却水管道存在轻微泄漏;

(2)压缩空气混入到氮气管道进入炉区,导致炉区氧含量异常;

(3)炉鼻子加湿器露点控制较高。

3.2 监控测量设备排查

(1)检查氧含量分析仪标定是否存在测量误差;

(2)检查露点分析仪标定是否存在测量误差;

(3)检查氢含量分析仪标定是否存在测量误差;

(4)检查各个分析柜是否存在异常;

(5)检查各个管道流量压力是否存在异常情况;

(6)检查各个放散阀及控制系统是否存在异常情况。

经过检查确认,炉区露点分析仪存在偏差,导致炉内露点与实际露点存在较大偏差,当炉区露点超出工艺点控制范围(要求≤-20℃)时,仪表显示还在正常范围之内。

4 改进措施

4.1 工艺设备功能恢复

(1)立即采取措施,修复炉区高温计冷却水管道,恢复炉区氧含量到正常水平。同时优化高温计冷却水管压力与流量控制,延长管道的使用寿命,细化点检项目方法与周期,建立更换台账,及时跟踪使用情况。

(2)将联合机组焊机使用的氮气管道与压缩空气管道进行分离,增加截止阀,确保两种气体不会混入炉区,确保炉区氧含量受控。

(3)随着设备使用年限的增加,炉区氧含量等在线测量精密仪器存在一定的老化,标定与点检周期需要动态维护,根据使用情况及环境等因素,及时调整此类测量的点检与标定周期,确保设备的测量精度受控。

4.2 工艺参数优化

(1)制定炉鼻子露点与保护气体流量控制标准,流量控制在15~20 m/h,露点控制范围为-20~-10℃,其他区域露点≤-20℃,同时要求炉区氧含量≤35×10,将工艺参数固化到工艺规程中。

(2)细化炉区保护气体压力控制要求,增加出口段氮气流量,缩小炉顶放散阀开口度,避免炉区压力出现异常波动。

5 实施效果

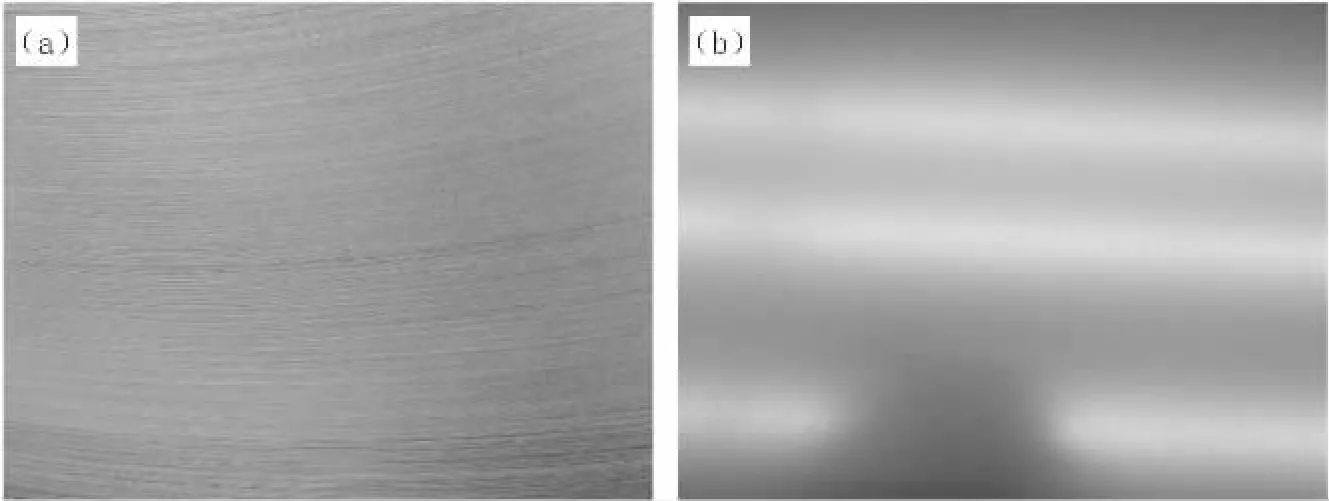

通过修复炉区高温计冷却水管道,将联合机组氮气管道与压缩空气管道分离,标定炉区在线测量精密仪器,制定定期维护制度以及调整炉鼻子工艺参数控制标准,调整后进行小批量试验生产,检查带钢表面和边部质量,未再出现脱锌情况,调整后的带钢质量见图6,质量良好,达到企业标准及用户的要求。

图6 调整后带钢质量Fig.6 Quality of Steel Strip after Adjustment

6 结语

通过对热镀锌线的工艺设备分析与排查,导致露铁原因是炉区高温计存在轻微泄露、部分工艺监控设备存在老化现象以及炉鼻子工艺制度不完善。通过修复高温计泄露点,动态维护炉区工艺设备点检与标定周期,特别是加热段摄像头、高温计以及炉区测量监控等关键仪器仪表,规范炉区氧含量要求,使炉区氧含量≤35×10;此外,制定炉鼻子工艺管理制度,规范炉鼻子区域管理,使一般氮气流量控制在15~20 m/h,露点控制范围为-20~-10℃。采取上述措施后,炉区氧化问题得到解决,恢复了镀层与铁基表面的结合力,彻底解决镀锌表面露铁问题,表面质量得到提升。