WSA制酸氨单元脱除NOX技术

2021-03-01吕明周庆鑫王晓楠张大奎张欣

吕明,周庆鑫,王晓楠,张大奎,张欣

(鞍钢化学科技有限公司,辽宁 鞍山 114021)

鞍钢化学科技有限公司回收作业区采用丹麦托普索公司开发的WSA制酸工艺,处理从焦炉煤气中脱除的HS、HCN等酸性气体,设计处理煤气量为 10 万 m/h。经过真空碳酸钾法脱硫处理,煤气中的HS质量浓度可达200 mg/m以下,脱除的HS酸性气体进入WSA制酸系统,生产质量分数为98%的浓硫酸,作为生产硫酸铵的原料。进入WSA制酸系统的酸性气体中含有大量NO,如果不进行有效脱除,制酸废气直接排入大气时会形成浓烈的黄烟,对环境造成严重污染,并且NO会在 VK 催化剂作用下生成浓 HNO,HNO具有强化学腐蚀性,混合在浓硫酸中影响浓硫酸质量,加剧腐蚀设备。通常企业采用氨单元SCR装置对NO进行脱除,但在实际运行过程中,反应温度、氨气流量、氨气质量、反应比等指标参数的控制均对NO脱除效果有很大影响。本文对WSA制酸氨单元脱除NO的合理工艺控制条件进行了研究。

1 WSA制酸氨单元脱除NOX工艺简介

1.1 工艺流程

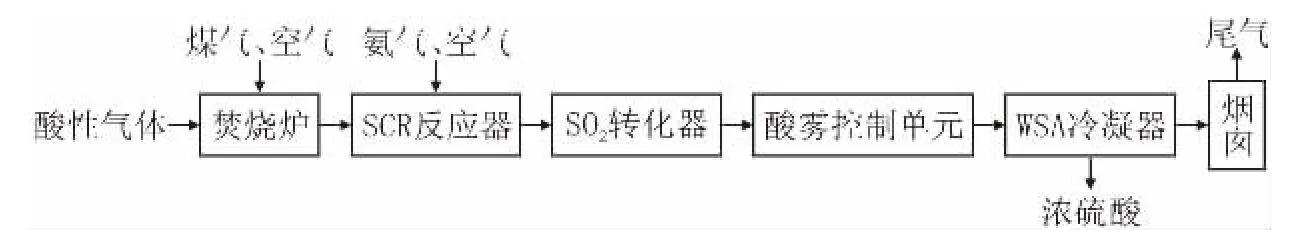

经脱硫工序处理后的酸性气体 (主要成分为HS、HCN)由真空泵引入到焚烧炉内进行充分燃烧。在焚烧炉主烧嘴处,酸性气体与煤气、鼓风机送来的空气充分混合后,在1 000~1 050℃的温度下进行焚烧,产生含有SO、NO和HO的高温过程气,经废热锅炉回收热量后,温度降至400~430℃,再与氨气、空气在混合器中混合后送入SCR反应器进行NO脱除处理。WSA制酸氨单元工艺流程图见图1。

图1 WSA制酸氨单元工艺流程图Fig.1 Process Flow Diagram for Ammonia Unit for WSA Acid Making

1.2 工艺原理

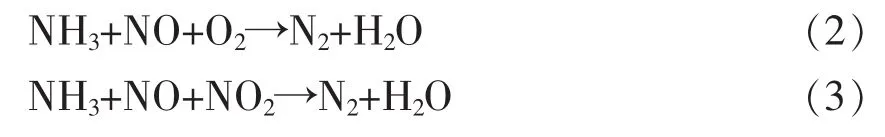

在SCR反应器中,适量氨气和空气的混合气体在VK催化剂和一定温度作用下,与NO进行催化氧化反应,反应分解生成N和水,达到消除烟囱黄烟,制酸废气达标排放的效果。综合反应方程式如下:

其中主要反应为:

2 工艺控制条件

2.1 反应温度

在SCR反应器中,VK催化剂反应起活温度为340℃,连续工作温度为380~450℃,失活温度为650℃。当温度低于340℃时,酸性气体中的SO和氨气反应会生成ABS(硫酸铵盐),覆盖在催化剂表面,严重时造成催化剂失效。考虑到温度太高会造成能源浪费,因此在生产过程中控制反应温度在380~420℃的合理范围,以保证催化氧化反应的连续、稳定进行。

2.2 氨气流量

WSA制酸氨单元脱除NO工艺采用蒸氨塔氨气作为反应源,蒸氨塔氨气有两个用途,一是进入制酸氨单元用于脱除NO,二是进入饱和器喷淋作为生产硫酸铵的原料。在氨单元中,氨气流量不足,则不能完全分解酸性气体中的NO,不能保证尾气的达标排放;氨气流量过大,则会产生副反应NH+O→N+HO,造成氨气浪费,使生产硫酸铵的氨气减少,导致硫酸铵减产。因此,需合理控制、及时调整氨气使用量,在最大程度上促进硫酸铵增产。生产调试过程中,在保证除后NO浓度合格的不同酸汽量情况下,调整氨气使用量。

氨气使用量及酸汽量关系如图2所示。由图2可以看出,在保证脱除后NO浓度合格的情况下,氨气使用量与酸汽量基本保持线性关系。

图2 氨气使用量与酸汽量关系Fig.2 Relationship between Ammonia Gas Usage and Acid Gas Usage

2.3 氨气质量

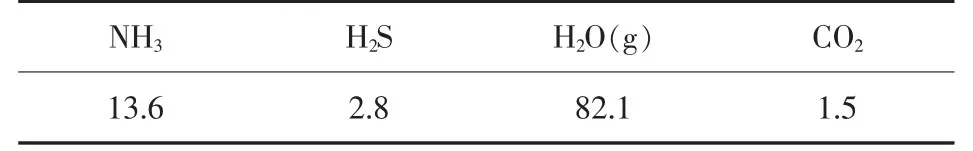

WSA制酸氨单元蒸氨塔采用鼓风剩余氨水作为原料氨水,其中含有焦油、萘等杂质,需有效脱除以保证蒸氨塔顶氨气清洁度,蒸氨塔处理氨水量为50~70 m/h。由于蒸氨塔用蒸汽直接加热,塔顶氨气中含有大量水蒸汽。蒸氨塔塔顶氨气组成见表1。

表1 蒸氨塔塔顶氨气组成Table 1 Composition of Ammonia Gas at Top of Ammonia Distillation Tower %

由表1可以看出,蒸氨塔氨气含水量非常大,氨气由蒸氨塔输送到制酸氨单元途中会产生大量冷凝液,造成氨气积液,给混合加热带来困难,影响反应温度,因此需将氨气中水蒸气进行有效分离。

2.4 氨气与空气反应比

氨气在空气中的爆炸极限为15%~28%,生产中必须将混合器中氨气浓度严格控制在15%以下,否则有爆炸危险。另外,催化氧化反应全过程需要O,所以必须保证空气的过剩系数,因此在生产过程中,将氨气与稀释空气比值控制在12%以下。

3 工艺管控措施及效果

3.1 工艺管控措施

结合WSA制酸氨单元脱除NO工艺控制条件和生产实际情况,制定工艺管控措施如下:

(1)保证SCR反应器温度。生产管控过程中,及时调整稀释风加热器温度和风量来控制混合器温度,将SCR反应器温度控制在380~420℃,保证反应效果,避免ABS的生成。

(2)保证氨气流量。生产管控过程中,根据实际酸汽量大小,按照氨气使用量与酸汽量线性关系y

=0.037x

-5.34计算得出所需氨气流量,并通过调节饱和器氨气阀门,合理分配氨气流量。(3)保证氨气质量。首先,保证剩余氨水清洁度,防止堵塞设备,通过采取增加氨水陶瓷过滤器、蒸氨塔底排油等措施,控制剩余氨水含油、COD等指标,降低氨气中轻油、萘等组分含量。其次,保证制酸氨单元氨气温度,蒸氨塔顶氨气温度为96~98℃,将氨气中水蒸汽进行有效分离,通过在输送氨气管道增加伴热及保温装置,沿途设置氨气气液分离装置,去除氨气夹带的冷凝液,保证输送至氨单元界区氨气温度在70℃以上。同时,氨气管道应具备定期清扫功能,预留清扫甩头,定期清扫氨气管道,保证氨气管道畅通。

(4)控制氨气与空气反应比。通过自动调节阀调节稀释风量,根据氨气流量大小,控制氨气与稀释空气比值在12%以下,通过DCS自动控制系统投自动运行。

此外,由于NO会在VK催化剂作用下生成浓HNO,具有强化学腐蚀性,混合在浓硫酸中会加剧腐蚀设备,且与外购硫酸混合作为生产硫酸铵的原料时,在混合中与外购硫酸中铁离子反应会生成Fe,使混合后硫酸呈现酒红色,影响硫酸铵外观。因此,日常生产中要经常取样进行自产浓硫酸与外购硫酸混合,观察变色情况,作出制酸氨单元运行判断,按照工艺管控措施对工艺控制条件进行及时调整。

3.2 脱除效果

采取以上工艺管控措施后,进入SCR反应器前过程气中NO含量在950~1 000 mg/m之间,经过SCR反应器后过程气中NO含量≤110 mg/m,脱除率可达到90%;制酸烟囱无可视黄烟;所产浓硫酸与外购硫酸混合后无颜色变化;并促进硫酸铵增产,使硫酸铵收得率由1.05%提高到1.12%。

4 结论

鞍钢化学科技有限公司研究了WSA制酸氨单元SCR装置脱除NO工艺,通过长期大量的生产调试,总结得出:

(1)合理工艺参数控制范围:混合器后温度为380~420℃;结合氨气使用量与酸汽量的线性关系y

=0.037x

-5.34,根据实际酸汽量大小,合理分配氨气流量;氨气与稀释空气比值控制在12%以下,在保证脱除NO效果的基础上保证硫酸铵的最大产量。(2)合理工艺管控措施:及时调整稀释风加热器温度和风量来控制混合器温度;调节饱和器氨气阀门的方式分配氨气流量;增加氨水陶瓷过滤器,蒸氨塔底排油,控制剩余氨水含油、COD等指标,降低氨气中轻油、萘等组分,防止堵塞设备;增加气液分离装置及管道伴热保温装置,控制氨气含水量;氨气管道应具备定期清扫功能;日常生产中经常取样进行自产浓硫酸与外购酸混合,观察变色情况,作出制酸运行判断并及时调整。