罩式炉炉台管线泄漏的综合治理

2021-03-01高永王啸

高永 王啸

摘 要:通过对罩式炉炉台管线工作原理、组成结构、使用中产生问题进行了深入分析,找出问题产生的根本原因,提出改造技术方案并逐步实施,有效的降低罩式炉炉台氢气和氮气消耗量,节约了生产成本;炉台冷密封测试故障大幅减少,缩短了炉台故障时间,提高了罩式炉的产量。

关键词:冷轧;罩式炉;炉台;管线

一、概述

邯钢罩式退火炉是由德国 LOI公司全权设计并与邯钢共同建造的新一代全氢强对流高性能罩式退火炉,炉内气氛为全氢,主要用于冷硬钢卷的退火处理,一期有32个炉台,于2005年5月试生产;为进一步提升产能,16年对产线进行扩建改造,重新安装10个炉台及配套公辅设施。改造完成后,邯钢罩式炉产线具有42个炉台,具备年生产80万吨冷轧能力。该产线主要设备由炉台、加热罩、冷却罩、内罩及附属公辅设备组成,炉台是产线的核心设备,它与内罩形成一个密封空间,实现对钢卷的在炉台和内罩之间的密封空间内完成退火过程。

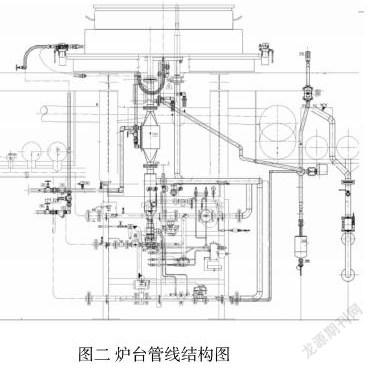

二、炉台管线的结构和工作原理

炉台管线主要由退火过程使用介质管线组成,主要包括水、煤气、氢气、氮气、废气、轧制油排放管道及配套的阀门、管件组成。其主要作用:为退火炉台提供能源介质;保证轧制油的收集及排放;连接阀站与炉台;连接炉台与加热罩、冷却罩、内罩等作用。炉台在退火过程中使用的介质种类繁多,有冷却循环水、喷淋水、压缩空气、高纯氮气、氢气、煤气、吹扫氮气等,其中使用介质价值量较高的是氢气,氢气虽然使用量不算最多,但氢气价格较高,综合成本较高,是炉台消耗介质中,成本最高的一种。

随着炉台运行时间延长,炉台管线接头的缺陷逐步暴露出来。炉台管线活结头、阀门与管道的接口及活结头的密封的泄漏率超过90%,导致炉台冷密封测试不过,密封测试时间延长,故障增多,炉台作业率下降;退火钢卷的质量及品系降低,吨钢介质的消耗量增大,安全可靠性低。由于炉台管线与炉台直接连通,并无任何隔离措施,正常情况下,在一个炉台退火周期内,以CQ级板材为例,整个一个退火周期用时36小时,炉内氮气气氛占时1小时10分钟左右,剩余时间炉内均充斥和流通着氢气,炉温先从常温升至710℃左右,然后再从710℃降温到常温这样周而复始变化,导致氢气的泄漏量远高于氮气泄漏量。

四、炉台管线存在的问题的原因分析

1、炉台接头密封材料影响。

罩式炉炉台管线使用密封材料为橡胶,橡胶的耐温性能较低,高温回弹性较差,在罩式炉较高的炉温下发生失效,导致炉台管线泄漏。

2、氢气固有特性影响。

由于氢气的化学活性较强,与硫化物、氟化物在高温下易反应,易引起橡胶材料的脆化现象,导致密封失效;氢气分子量小,渗透力强,即便是对于其它气体很难穿透的铸件微小孔隙,氢气很容易通过,易导致管线泄漏。

3、密封接头影响

密封接头采用传统螺纹连接的方式,致使管道活性连接道次大幅度增加,使泄漏点数增加,泄漏概率增大;密封接头材质为玛钢,强度低,不易采用大力矩拧紧,易导致接头泄漏;炉台管线的接头密封空间很小,仅有2-4mm的宽度,高度不超过3mm,供选用的密封材质密封空间很小,选用的材料范围很窄。

4、工作环境的影响

管件随着炉温的周期性变化而变化,由于连接管件各部分之间由于材质及温度梯度的不同,在升温阶段的膨胀量不同,在降温阶段的收缩量不同,导致连接管件之间的间隙变化,由于间隙变化过分挤压充斥其间的密封填料使其失效导致从接头密封处泄漏。

5、作业空间影响

现场管线多,布置紧凑,空间狭小,作业空间小,不易进行维护作业。

四、炉台管线接头的改进

根据采样分析的结果,泄漏形成的关键在于管件、密封材料和炉温的变化上,其中炉温的周期性变化是工艺所要求的、不可逆变的。唯有从密封管件和密封材料上入手寻求最佳的解决途径。我们有针对性的选用了数种密封材质进行了试验,管线的泄漏率仍然很大,效果并不理想,随后确保在管件及密封材质的两方面因素的考虑下,试验取得突破性的进展,泄漏量及泄漏率得到了明显的遏制。

密封接頭改进

1、密封接头的连接方式改进

由螺纹连接改为焊接,材质上采用强度更换的材料,加大密封面的面积,较好的解决了密封接头问题

2、密封材质的改进。

根据不同密封材料的试验结果,最后确定温差变形小、防渗透能力强、易加工成型的密封材料,解决了密封问题。

五、结束语

改造后,杜绝了炉台管线跑冒滴漏的现象,降低炉台的密封测试的故障,提升了炉台的作业率,增加了罩式炉产量;减少了退火过程中单个炉台介质消耗了,尤其是氢气的消耗量,节约了生产成本,取得了良好的经济效益,具有良好的推广介值。

参考文献:

[1]傅作宝 主编,冷轧薄带钢生产,冶金工业出版社,1996;

[2]王秉铨 主编,工业炉设计手册,机械工业出版社,1996。

[3]赵家骏 编著,冷轧带钢生产问答,冶金工业出版社,1988

[4]宣梅灿等著,宝钢宽带钢冷轧生产工艺,黑龙江科学技术出版社,1998年