管壳式换热器的研究现状与新式管式换热器的前景设想

2021-03-01王恩泽

摘 要:换热器是一种实现冷热流体之间热量交换来满足不同工业生产需求的通用装置。作为一种通用热量交换设备,换热器在化工、航空航天、微电子、冶金、通讯、电力等诸多领域被广泛使用。目前针对不同的工业生产所需条件,换热器种类又分为混合式换热器,蓄热式换热器和间壁式换热器。其中间壁式换热器又有管式和板式之分,管式换热器作为市场占有量最大的换热器类型在工业生产中具有不可替代的地位。根据热管的结构形式,人们又把管式换热器分为管壳式,蛇管式,套管式和缠绕管式。文章结合相关资料,总结当前人们对于管壳式换热器的研究,并对管壳式换热器的使用创新作出设想。

关键词:换热器;管壳式;热力性能;发展现状

前言:在复杂的工业制造过程中,难免会因为各种原因产生热量,而有些热量是我们生产所需要的,有些则是对生产不利的。针对热量的去留和利用,换热设备应运而生。换热设备是过程(流程性)工业广泛使用的一种通用工艺设备,如化工、炼油、冶金、食品、医药等。在电力系统中,换热设备(含锅炉)的投资占总投资的70%,在制冷系统中,蒸发器与冷凝器的质量占总质量的约70%,在化工厂中,换热设备投资占总投资20%,质量约占设备 总质量的40%,检修工作量占总检修工作量的60%,在大中型炼油厂中,换热设备投资约占总投资的35-40%, 各式换热器的数量达300-500台。由此可见换热在工业生产中的重要性。由此,人们对换热器进行了深入的研究和思考,将换热器按照结构,工作原理等又进行了细致的划分。而在石油化工等领域常常需要对流体进行加热和冷却,而在这过程中,两种流体换热但不允许接触时(可能产生互溶或者反应),需要使用间壁式换热器才能确保换热过程安全且高效。间壁式换热器又细分为管式换热器和板式换热器。目前,市场占有量最大的应属管式换热器。管式换热器是最典型、最常用的间壁式换热器,历史悠久,占据市场主导地位。管壳式换热器根据按传热管的结构形式又分为:管壳式、蛇管式、套管式和缠绕管式(换热器)。其中,管壳式换热器由于传热面积大、传热效果好、适应的温度和压力区间大且性能强的特点成为了实际生产应用中较为广泛的换热设备[1]。

1. 管壳式换热器概述

管壳式换热器是发明至今应用最为广泛的一种换热器。经过一百多年的发展,其设计标准和生产加工方法都已经十分成熟,能够满足工业生产需要[2]。其中著名的是Bell-Delaware设计法和Tinker流路分析法[10]。

管壳式换热器又称为列管式换热器,是最典型、最常用的间壁式换热器,有立式和卧式之分,管壳式换热器核心元件是换热管,由管束组成传热面,管子两端固定在管板上,管束 与管板再封装在外壳内,筒体两端通过法兰连接管箱。两种流体流经的传热面分为:管程和壳程。下面将详细介绍一下管壳式换热器不同的种类和用途。

2. 管壳式换热器的结构发展现状

管壳式换热器就是通过封闭壳体中管束的壁面进行换热的一种装置。这种结构的换热器在制造与操作上都十分渐变,且制作时使用的材料可选择性较多,所以其在现代化工领域中的应用最为普遍。从其结构形式看,管壳式换热器主要包括壳体、传热管束、管板、折流板以及管箱等。其中换热器的壳体通常为圆筒形状,壳体内部安装并固定管束。换热过程是依靠管束内流动的冷热流体实现。为了进一步提升管程流体的传热系数,壳体内被安装上了挡板,挡板的使用大大增加了流体的流程和换热时间,最终达到更好的换热效果。在管束的排列上,换热器通常采用三角形或正方形的排列方式,其中三角形排列更为紧凑,而正方形排列则更容易对管束进行清理[3]。

随着人们对管壳式换热器研究的不断深入,逐渐研究出多种类型的管壳式换热器。例如固定管板式、浮头式、U 形管式等,而这三种也是目前石油化工领域应用最多的类型[3]。

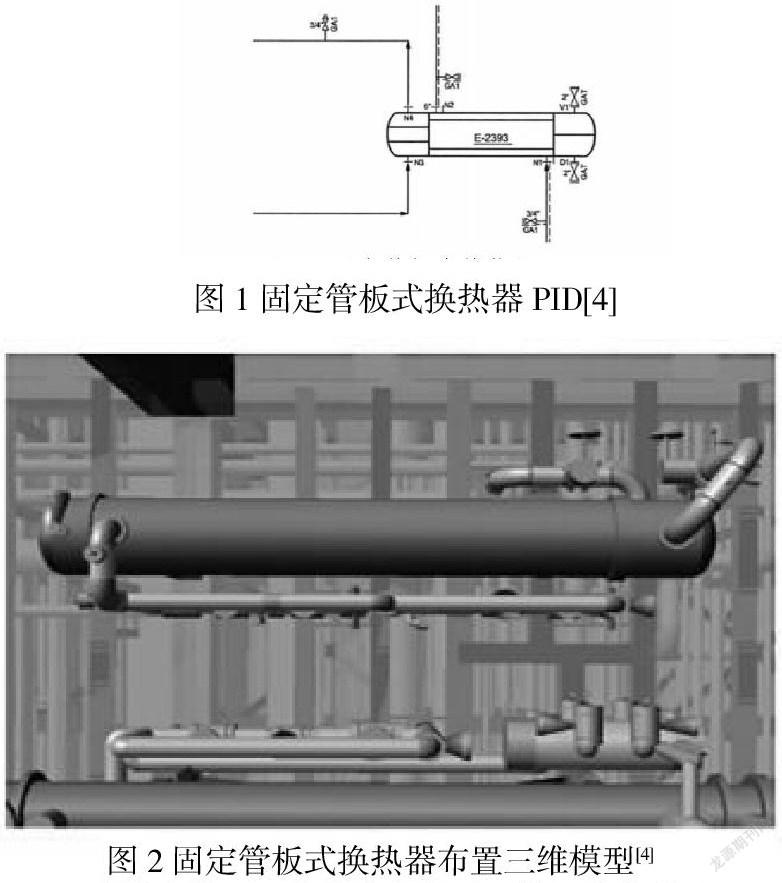

固定管板式换热器顾名思义是将管束固定在管板上,管板直接焊接在壳体上,并在壳体上安装了具有能减少温差应力的u型膨胀节。作为最常见的换热器类型,其结构简单,使用方便,承压能力良好,造价相对较低,也具有方便保养的特点。但是缺点也比较明显,容易因为内部产生较大热应力而导致换热器本身受损。所以一般会在此换热器加上柔性元件来吸收这种传热温差[4]。

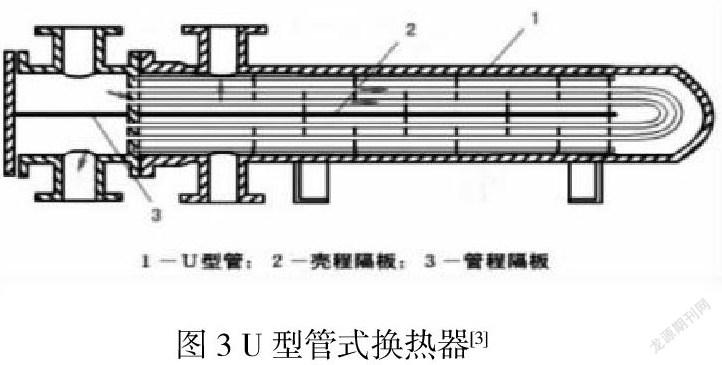

U型管式换热器安装了可自由膨胀的u型管,简化掉了u型膨胀节,其他的布置与固定管板式换热器布置比较相似,其壳体内部只有一块管板且u型管的两端都固定在了这块管班上,而且可伸缩的管子也减少了热应力的产生。u型管式换热器的管束可以抽出清洗但管程却不能,所以此种换热器适用两侧物料温度差大、管程介质不需要清洗而壳程介质需要清 洗的场合[4]。u型管式换热器结构也十分简单且造价相对较低,同时也拥有很好的承压能力但受自身曲率半径限制所以设置的管束有限,难易使管板被充分利用[3]。

浮头式换热器中,为了减少温差应力,设置了浮头这一部件,这与固定管板式换热器的明显区别就在于它一边是管板,一边是浮头。浮头式换热器的优缺点十分明确:它具有两程均可清洗的特點,而且浮头不但可以拆接,更能从壳体内抽出,所以管束与壳体在受热后产生的形变不会相互约束,所以其产生的热应力几乎是不存在的。而缺点则是结构复杂成本高,外形较为笨重,泄露点多,对密封面要求较高且对其他使用条件要求较高。所以浮头式换热器适用于壳体与管束温差相对较大的场合[3]。

3.管壳式换热器的发展趋势

虽然管壳式换热器具有历史悠久,结构简单的特点,但是人们对管壳式换热器的研究仍然在与时俱进,精益求精。显然,传统结构的换热器的使用已经被时代所局限,要想进一步提高换热效率,就要在原本的结构或者操作方式上做出实用的改进。

比如在王明军的文献《一种管壳式换热器综合性能的优化方法》中通过只对换热器壳侧和管侧烟气的流速予以改变来模拟计算出对应组合工况下的换热系数及壳侧的压降,通过比较换热器综合性能评价指标 k /Δp,即传热系数 k 与压差 Δp 比值的大小,得到最佳管侧和壳侧烟气流速组合的实验分析得出结论:换热器壳侧的烟气流速的变化对换热器的平均换热系数有着较大影响,烟气流速的加大使得换热器的换热性能不断提升。烟气流速的大小对换热器换热性能至关重要,既要使换热器有较高的换热性能,也要使流动的阻力较小。同时,在换热器基本结构保持不变的条件下,若要换热器能够达到足够好的综合性能,可通过调节管侧和壳侧的烟气流速得以实现,即最佳的烟气流速组合为:管程烟气的流速10.5 m/s,壳程烟气的流速7.5 m/s[5]。

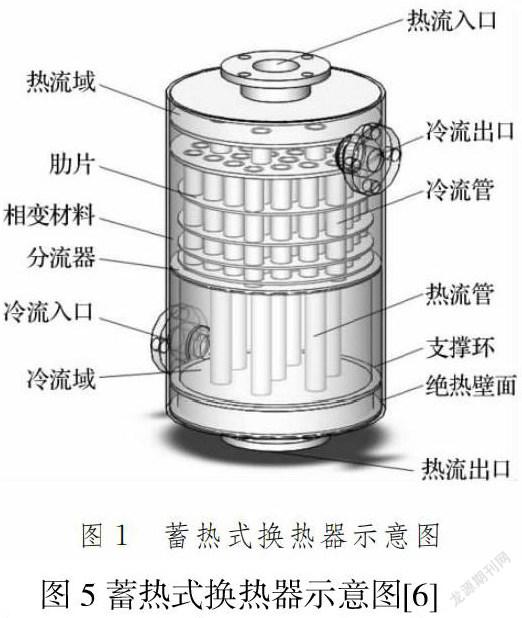

比如在杜小泽的文献《蓄热式管壳换热器传热特性研究》中对蓄热式管壳式换热器的设计,物理模型,数学模型,边界条件及初始条件并运用FLUENT软件进行模拟分析,绘制云图与图像,经过严谨的分析与计算,最后得出以下结论(1)传热流体流速对蓄热过程影响较大,传热流体速度越快,石蜡完全熔化的时间越短。(2)提高相变材料导热系数对换热单元的传热能力起到很大强化作用,在流速为0.030、0.100、0.300m/s三种工况下,复合材料完全熔化的时间分别为纯石蜡的0.46、0.40、0.33倍;放热过程相同流速下,装有复合材料的换热单元平均传热系数比裝有纯石蜡的平均传热系数高2倍以上。(3)增加相变层厚度可延长传热流体平均出口温度维持的时间,在放热过程中有效保证供热品质[6]。

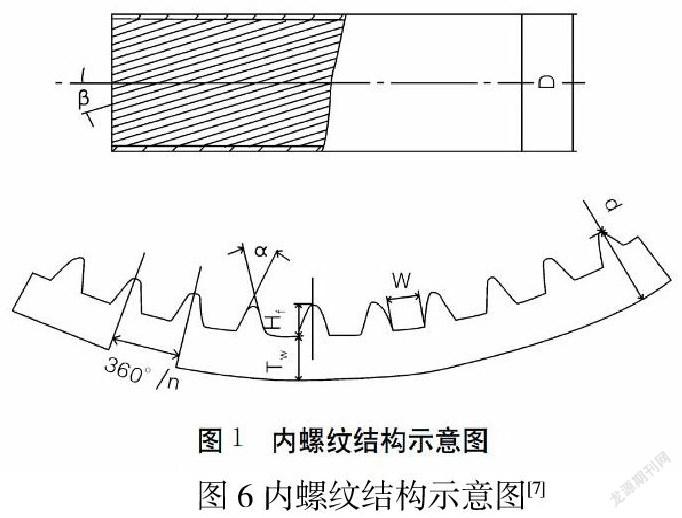

在邓斌,王凯,陶文铨的文献《新齿型内螺纹传热管蒸发性能研究》中通过对使用不同齿形的内螺纹传热管的研究,最后发现:(1)对于瘦齿、交叉齿、光管及普通齿型这四种齿形,蒸发换热系数均随着冷媒流量的增大而增大,三种齿型内螺纹传热管换热系数均大大高于光管换热系数且交叉齿管换热系数最高。而交叉齿管内压降最大,其次是光管,瘦齿管比普通齿管压降略有增加。(2)四种齿型结构的内螺纹传热管蒸发器换热量均随着冷媒流量的增大而增大,其中交叉齿管换热量最大,瘦齿管稍差,普通齿管其次但均好于光管蒸发器。(3)交叉齿管,瘦齿管是性能较好的传热管,特别是交叉齿管,由于其汽化核心数较多,是一种较好的蒸发传热管。(4)进行换热器设计的时候要管内、管外综合考虑,提高了管内换热性能,也应该相应提高管外即翅片侧的换热性能[7]。

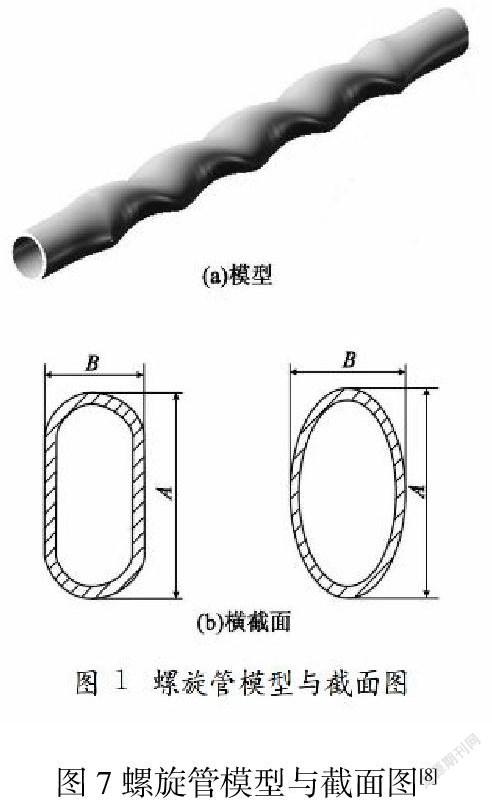

在杨胜,张颂,张莉,徐宏的文献《螺旋扁管强化传热技术研究进展》中通过对对无相变及相变工况下螺旋扁管传热特性的理论、实验及数值模拟研究综述与讨论,得出螺旋扁管作为一种新型高效换热元件应用于换热设备,能够显著地提高传热效率,不仅提高热交换系统的经济性、可靠性和小型化水平,而且在降低工业设备投资及企业的节能降耗方面也具有重要意义的结论[8]。

在韩继广,吴新,周翼,詹岳的文献《管内插入扭带及螺旋线圈的传热与阻力特性实验研究》中对以空气为工质的管内插入扭带与螺旋线圈的传热与阻力特性进行研究,通过实验,得到了以下结论:(1)在管内采用插入式扭带,可使Nu提高32%~56%,f提高157%~208%,在管内插入螺旋线圈,Nu提高70%~88%,f提高705%~808%,而在管内插入两者复合结构,Nu提高117%~133%,f提高859%~893%,即管内插入物能够减薄或破坏流动边界层,从而促进传热,但同时也增加了阻力。(2)管内插入扭带和螺旋线圈后,PEC值呈缓慢下降趋势,甚至小于1,而管内插入扭带与螺旋线圈复合结构时,PEC都大于1,说明其传热综合效果较好,可以在工业上应用[9]。

总结:现如今,换热器的类型和种类繁多,研究也越发深入,逐渐出现了许多新型换热器。但是作为换热器的“鼻祖”,管壳式换热器的地位不可替代,在工业领域也是不可或缺。管壳式换热器的设计理念和设计思想为新型换热器的发明提供了基础理念和思路,拓宽了学者们的视野。而换热这一理念也孕育处传热学这一学科,让更多的学者能进一步了解和掌握热量传递的这一科学思想并应用于实际。通过不断进行科学创新,逐步实现更高效率传热;更快速度换热;更稳装备导热。为提高人类生活质量、建设世界一流强国出一份力。

参考文献:

[1]刘家庆,唐滨.管壳式换热器设计浅析[J].上海化工,2021,46(03):36-39.

[2]杜文静,赵浚哲,张立新,王湛,季万祥.换热器结构发展综述及展望[J].山东大学学报(工学版),2021,51(05):76-83.

[3]潘建东.管壳式换热器的工艺设计方法[J].化工设计通讯,2020,46(10):49-50.

[4]董舒露,周帅标.5种常用换热器在化工装置中的应用探讨[J].山东化工,2021,50(12):150-152+155.

[5]王明军.一种管壳式换热器综合性能的优化方法[J].资源信息与工程,2020,35(06):131-133+137.

[6]杜小泽,郭慧倩,王宇,杨立军.蓄热式管壳换热器传热特性研究[J].热科学与技术,2021,20(03):209-217.

[7]邓斌,王凯,陶文铨.新齿型内螺纹传热管蒸发性能研究[J].制冷学报,2007(04):54-58.

[8]杨胜,张颂,张莉,徐宏.螺旋扁管强化传热技术研究进展[J].冶金能源,2010,29(03):17-22+26.

[9]韩继广,吴新,周翼,詹岳.管内插入扭带及螺旋线圈的传热与阻力特性实验研究[J].热能动力工程,2012,27(04):434-438+514-515.

[10]Mukherjee, R. (1998). "Effectively design shell-and-tube heat exchangers." Chemical Engineering Progress 94(2): 21-37.

作者简介:王恩泽(2001 07),男,汉族,吉林省四平市人,河南省郑州市郑州大学,能源动力工程专业本科生。