新能源汽车电驱和电机测试台架系统设计与应用

2021-02-28

(杭州士兰微电子股份有限公司,浙江 杭州 310000)

近年来,随着全球环境的不断恶化和能源危机的不断加剧,世界各国已经投入大量的科学技术、资本等各种资源对纯电动汽车、混合动力汽车、氢能源汽车等新能源汽车进行研究、开发和生产[1]。而在对其研究和开发中,最主要也是最直接的试验是通过台架试验来对动力系统及其各部件进行测试分析、性能评估,以获取零部件和整车的各性能参数,验证零部件的功能性、可靠性及极限性能,并对整车的动力性、经济性以及排放性能做出准确评估[2]。采用台架对驱动器或电机的测试方法能够有效降低新能源汽车动力系统的开发成本、节省开发时间、提高开发效率,这也是目前电控电驱和电机及整车厂开发过程中都普遍采用的一种重要手段[3]。

本台架系统可对新能源车的驱动控制器或电机的温升、过载等能力以及电机的常规性能、外特性、效率特性、新欧洲行驶循环(new european driving cycle,NEDC)等进行详细地测试和分析。同时设计的台架系统在功能上可以选择进行自动/手动测试,可以方便地测量电机的功率、转矩、转速、温度等相关参数,从而可计算获得电机和驱动器性能参数、绘制相关曲线等[4]。同时,台架系统还可将试验过程中产生的再生电能通过变频系统反馈至电网,实现节省电能、减少电网污染的功能。

1 原理与设计

1.1 试验系统原理

台架测试系统的测功机主机和被测电机都选用交流永磁同步电机,台架系统具备四象限运行能力,可独立工作于转速或转矩控制模式。

1.2 试验台计算

1.2.1 电压方程

由文献[5-6]可知定子电压方程为

式中:Rs为电机定子绕组电阻;ΨA,ΨB,ΨC为电机三相绕组交链的磁链;p为微分算子。

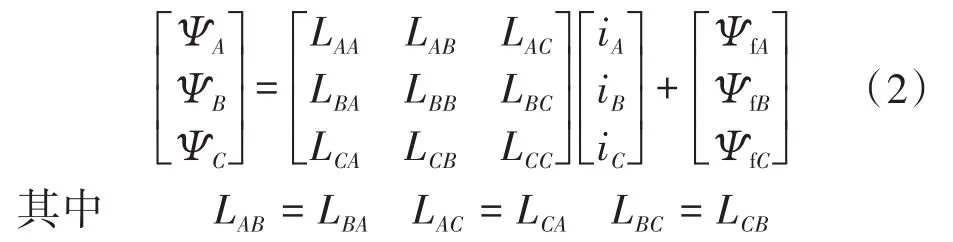

1.2.2 磁链方程

从同步电机原理可以得到永磁同步电机每相绕组磁链是它本身的自感磁链和其他绕组对它互感磁链之和[7]。则磁链方程可以写为

式中:LAB,LBA,LAC,LCA,LBC,LCB为电机定子各相之间的互感;ΨfA,ΨfB,ΨfC分别为电机永磁励磁磁场链过A,B,C绕组产生的磁链。

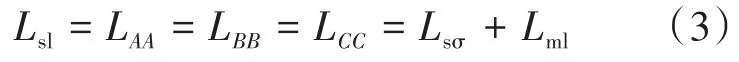

由同步电机原理,三相绕组自感和互感都与转子位置无关,均为常值[7],则有同步电感Lsl为

式中:Lsσ为电机相绕组的漏电感;Lml为电机的励磁电感。

1.2.3 转矩方程

根据能量守恒定理,由机械能量转化为电能量,那么交流永磁电动机在运行时,可以得到电机的磁场储能为[8]

由同步电机原理可以知道在电机负载电流不变时,电机磁场所储能量对负载的机械角速度θm的偏导就是电机的电磁转矩[5],即:

由以上分析可以得到永磁同步电机转矩方程为

式中:pn为电机极对数;Ψf为转子磁链。

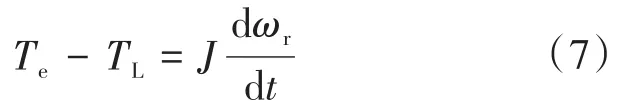

1.2.4 电力拖动系统运动方程

忽略电力拖动系统传动机构的黏性摩擦和扭转弹性[5-9],则电机系统运动方程[5]如下:

式中:TL为负载转矩;J为转动惯量;ωr为转子角速度。

联合式(1)、式(2)、式(5)、式(7),可以得到所采用的台架系统永磁同步电机的动态数学模型。

1.3 台架系统的设计

台架测试系统的主要组成部分有:机械台架部分、电气系统部分,控制系统和人机界面等部分[5]。

1.3.1 机械台架

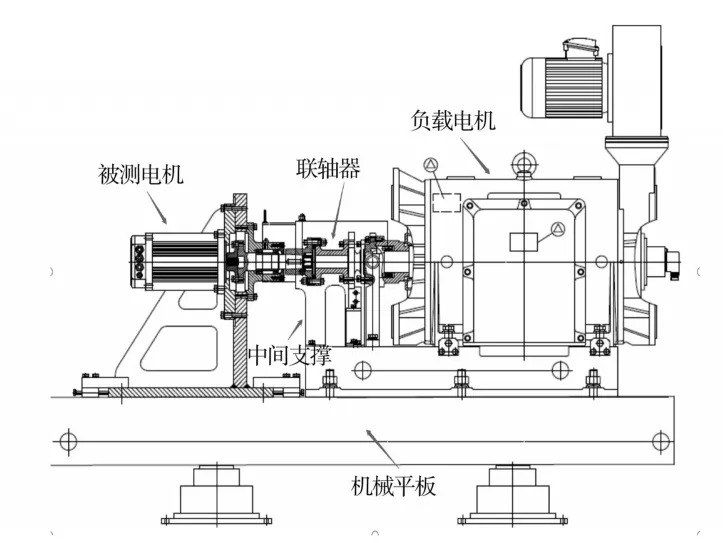

图1为电机测试台架的结构图,由图1可知:机械台架由被测电机、负载电机、转矩传感器、联轴器、中间支撑及机械制动单元、机械平板等部分组成。

图1 机械台架Fig.1 Mechanical bench

1.3.2 电气系统

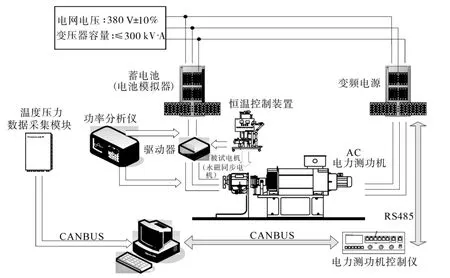

图2为电气系统部分基本组成图,由图2可知:电气系统由电池模拟器、变频电源、恒温控制装置、电力测功机控制仪、温度和压力数据采集模块、功率分析仪等部分组成[10]。

图2 电气系统基本组成图Fig.2 Basic composition of electrical system

1.3.3 控制系统和人机界面

台架测试系统的控制系统和人机界面主要包括两大部分:硬件系统部分和软件系统部分。

硬件系统主要由工控机及多个传感器等组成。工控机作为台架整个控制系统的核心:控制程序运行,监测、采集数据,执行数据分析、运算,发出控制命令,并扮演人机界面的数据源角色,以供工程师们做出进一步决策并发出指令。工控机还可以通过以太网及多种工业总线进行远程操控。以太网的高通讯速率能够保证人机交互数据的及时刷新,并能通过操作界面高灵活性地连接至各种品牌的被测驱动器及被测电机,实时监视和控制测试系统的运行情况,对系统参数进行实时设置,实时处理各种报警事件等,实现人机交互界面及远程监控功能,操作方便且容易掌握[5]。

控制系统软件主要有电机及驱动器测试、控制软件。功能包括对整个测试系统的各数据采集、交互,在工控机系统的人机界面上图形化显示系统工作情况,输出各工作曲线、图表,并接受工作人员的控制命令,实现良好的人机交互接口界面[5]。

2 试验及结果

2.1 试验条件

室温(20±5)℃,湿度(50±10)%,采用不同厂家的被测驱动器和被测电机,按照图2所示的台架系统进行电气系统连接,并按测试要求设置人机界面。

2.1.1 试验方法一

被测电机采用国内某厂家的4对极永磁同步电机,额定带载功率为45 kW,峰值功率60 kW。按照图2所示,上台架系统连接好驱动器和电机,在人机界面按测试要求设定电池模拟器额定输出直流电压DC 380 V,设定被测电机额定转速3 000 r/min,峰值转速6 000 r/min,设定额定下电机输出转矩143 N·m,相电流有效值100 Arms。驱动器IGBT模块和被测电机采用水冷方式,手动设定水冷系统控制水温恒温60℃,水压(14±1)L/min。驱动器使用国产某厂家XX301X,IGBT模块采用国产XXX400PB8B1XX。驱动器控制采用PWM脉宽调制方式,通过台架系统人机界面操作控制驱动器以带电机在额定状态及峰值状态下各运行30 s,台架系统实时监控被测电机相关数据,人机界面记录并给出相应图表如图3~图5所示,提供结果给工程师做分析。

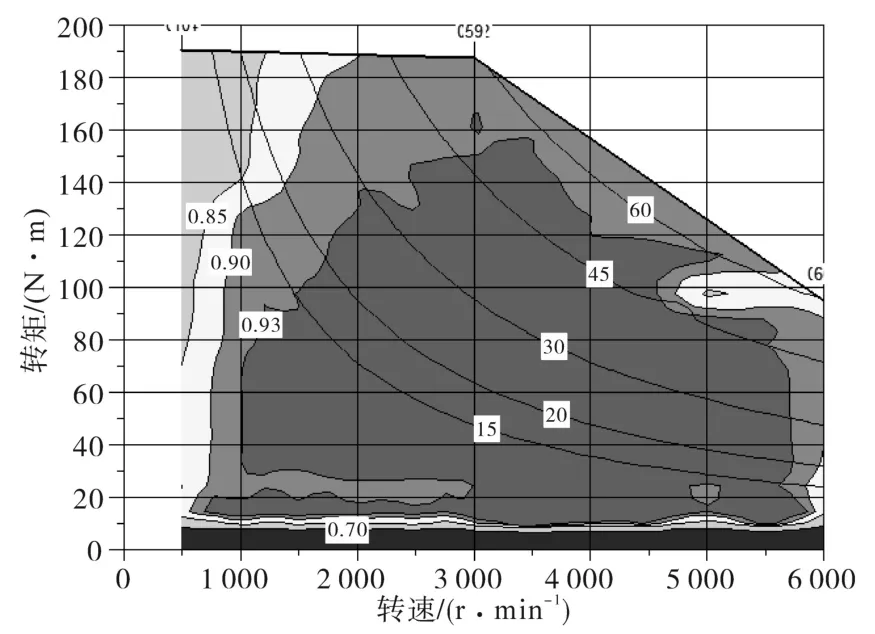

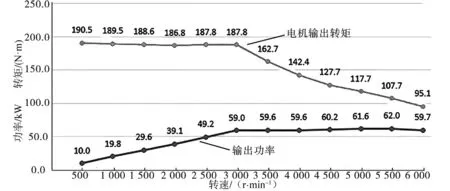

图3 转速转矩输出外特性MAP图(高线图、云图)Fig.3 Diagram of speed torque output external characteristics MAP

图4 额定正向电动外特性曲线Fig.4 Rated positive electric external characteristic curve

图5 转速—转矩误差曲线(正向电动)Fig.5 Speed—torque error curve(forward electric)

2.1.2 试验方法二

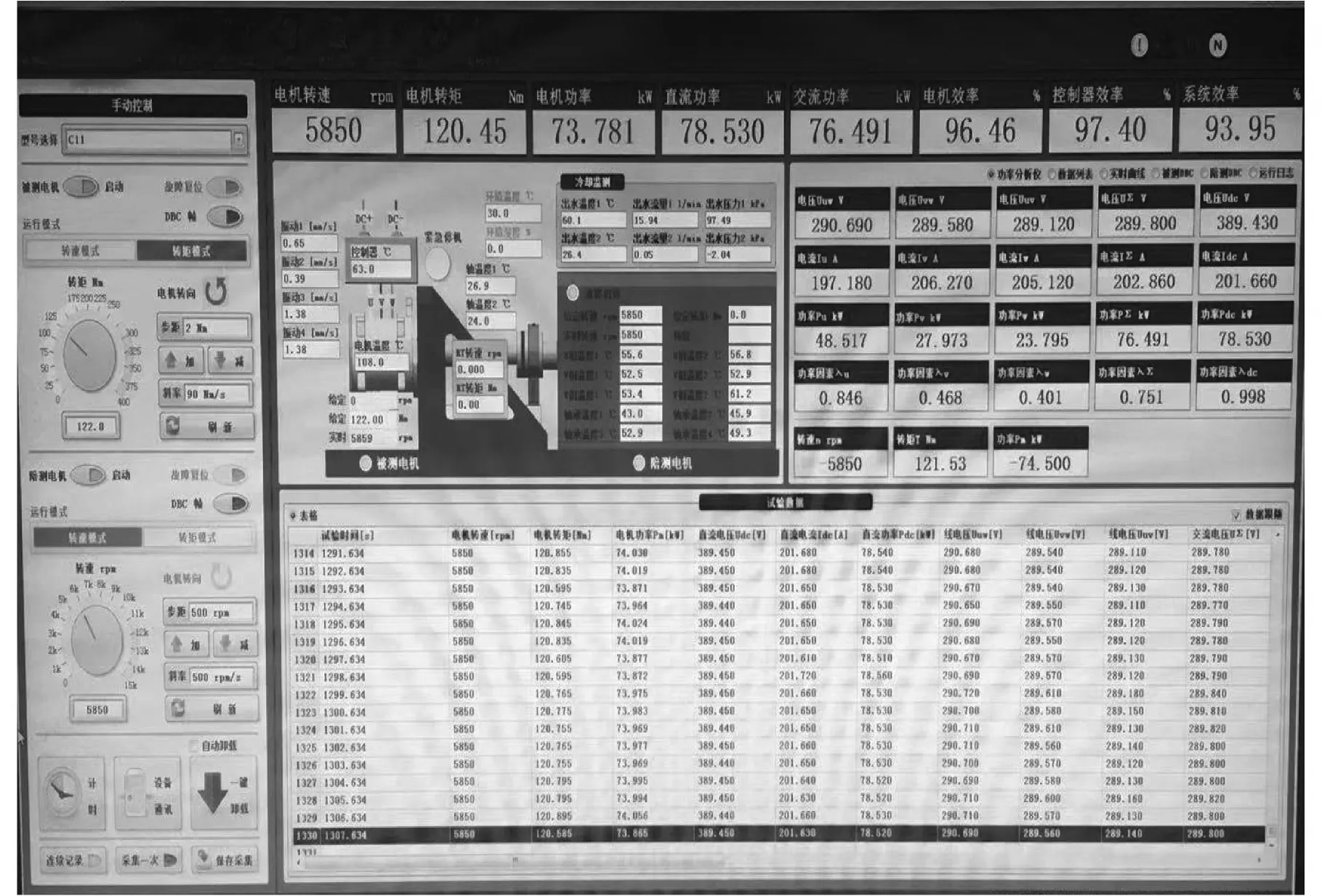

被测驱动器采用国内某厂家的XXC11,IGBT采用国产XXX820PB8B3XX,待测(被测)电机采用75 kW国产4对极永磁同步电机。按照图2所示上台架连接好驱动器和电机,通过人机界面设置主机和待测电机参数,设定驱动器输出带载能力为75 kW,峰值功率160 kW,输出额定转矩120 N·m,峰值转矩306 N·m,驱动器在输出额定功率下驱动电机转速为5 850 r/min,峰值功率转速5 000 r/min。设定水冷系统控制水温恒温60℃,水压(14±1)L/min。通过人机界面自动进行控制,驱动器控制采用SVPWM调制方式。在设定的控制驱动器输出75 kW额定功率,120 N·m额定转矩下带动同步电机运行60 min,此时驱动器IGBT模块和电机温升保持稳定,过程中系统人机界面自动实时记录驱动器和电机性能数据。再手动点击人机界面,突加主机(负载)到峰值输出功率160 kW和峰值转矩306 N·m,运行30 s,人机界面自动记录驱动器和被测电机的性能参数,人机测试界面如图6所示,峰值功率下导出部分参数为电机转速5 000 r/min,电机转矩300.151 N·m,电机功率157.15 kW,直流电压388.25 V,直流电流448.66 A,直流功率174.18 kW,线电压295.85 V,交流电压295.32 V,相电流493.75 A,交流电流484.13 A,功率因数0.866,交流功率167.1 kW,电机效率94.05%,驱动器效率95.94%,系统效率90.22%,驱动器温度74℃。

图6 人机测试界面Fig.6 Man-machine test interface

2.2 结果分析

根据人机界面实时记录及提供的数据及图、表进行分析,分析结果如下。

2.2.1 试验结果一

按照试验方法一得到如图3所示的转速转矩输出外特性MAP图(高线图、云图),图4所示的额定正向电动外特性曲线图以及图5所示的转速—转矩误差曲线图(正向电动)。

从图3~图5可以分析得出电机在额定转速前可以达到峰值转矩190 N·m,在额定转速后可以输出峰值功率60 kW。额定电压下,正转发电工况系统效率在93%以上占33%,系统效率在90%以上占50%,系统效率在85%以上占68%;正转电动工况系统效率在93%以上占63%,系统效率在90%以上占75%,系统效率在85%以上占86%。当转速在3 000~5 000 r/min,转矩在60~160 N·m时,正转发电工况系统效率在93%以上;转速在1 000~5 000 r/min、转矩在30~140 N·m时,系统效率在93%以上。测试结果符合设计,测试结果准确,能够指导新能源汽车主电机的开发。

2.2.2 试验结果二

结合图6所示人机测试界面额定功率下截取的实时详细数据以及峰值功率下系统导出的关键测试数据,可以分析得到:在本台架系统上测试,额定条件下实际测试得待测电机转速为5 850 r/min,电机转矩为120.45 N·m,电机输出功率73.781 kW,直流功率为78.53 kW,交流功率为76.49 kW,电机效率96.46%,驱动器效率97.40%,系统效率93.95%,电机相电流205 A,线电压290 V,功率因数0.75,驱动器绝对温度65℃,电机温度108℃,驱动器温升为5℃。峰值功率条件下实际测试电机转速5 000 r/min,电机转矩300.15 N·m,电机功率157.15 kW,直流功率174.18 kW,交流功率167.1 kW,电机效率94.05%,驱动器效率95.94%,系统效率90.22%,相电流为448.66 A,线电压295.85 V,功率因数0.866,控制器绝对温度74℃,温升为14℃。测试结果符合设计,测试结果准确,能够指导新能源汽车驱动器的开发。

3 结论

根据驱动器厂家、电机及整车厂家提出的开发需求,完成了测试台架的整体方案设计,并搭建完整的台架系统测试平台,实现了数据采集和同步测量,增强了测试结果的准确度,节省了成本。并详细地测试和分析了永磁同步电机的电机动态特性及驱动器的输出性能、效率等。降低了工作人员的工作量。试验和分析结果表明,通过本方法设计和搭建的试验台架系统既可以满足驱动器厂家和电机厂家对新能源汽车驱动、控制系统开发的要求,又可以满足对供电系统设计以及对电机进行研发、设计和生产的要求。对新能源汽车车用动力电机测试平台的开发具有一定的指导意义。