和鼎铜业800 kt/a冶炼烟气制酸装置的设计及运行

2021-02-28丁治元

丁治元

(浙江江铜富冶和鼎铜业有限公司,浙江杭州310000)

浙江江铜富冶和鼎铜业有限公司(以下简称和鼎铜业)800 kt/a硫酸装置净化工序设计烟气处理量为 217 052 m3/h,φ(SO2)为 11.71%。该装置于2017年8月开始升温试生产,投产以来装置整体运行平稳,各项指标均达到或超过设计值。

1 设计基础

进净化工序最大烟气流量工况下烟气组成见表1。

表1 进净化工序最大烟气流量工况下烟气组成

硫酸装置净化工序入口烟气设计温度为(300±20)℃,净化工序入口烟气平均尘含量(ρ)为 0.5 g/m3,最大尘含量 (ρ)为 1.0 g/m3。设计年工作时间为 330 d。

2 工艺选择及特点

铜冶炼烟气成分复杂,烟气量波动较大。根据目前同类企业生产经验,和鼎铜业制酸系统采用一级动力波洗涤器—气体冷却塔—二级动力波洗涤器—两级电除雾器,绝热蒸发、稀酸洗涤净化、ⅢⅠ-ⅣⅡ二转二吸制酸工艺流程。为了进一步降低制酸系统排放尾气SO2浓度,在二吸塔出口设置了尾气脱硫动力波洗涤器进行尾气SO2的吸收[1]。废酸工序采用硫化法处理回收污酸中铜、砷等,废水工序采用石膏+两级中和铁盐法进行处理。

2.1 净化工序

由于铜冶炼烟气杂质含量较高,烟气波动大,为保证稳定的净化效果,净化工序选用一级动力波洗涤器—气体冷却塔—二级动力波洗涤器—两级电除雾器,稀酸洗涤净化工艺。主要特点如下:

1)一级动力波洗涤器溢流堰供液方式为:一级动力波洗涤器抽出泵—斜板沉降槽—上清液槽—事故高位水槽—溢流堰。该供液方式采用斜板沉降槽上清液进行溢流堰循环供液,保证了溢流堰循环液的低固含量,减少了溢流堰积泥堵塞的几率。采用经高位槽后给溢流堰供液的方式可以使高位槽液体处于循环流动状态,避免了应急情况下由于高位槽出口阀不能及时打开,或由于高位槽出口阀处管段冬天结冰无法给溢流堰提供保护液等情况的发生。

2)净化串酸方式是从后向前溢流串液。该串液方式无需安装仪表控制阀门,既节省了仪表控制系统的设备投资,同时避免了由于仪表控制阀故障造成的塔体打空及满液事故的发生。

3)设置硅酸钠溶解/添加槽,向槽体添加液体硅酸钠,稀释后泵送至硅酸钠高位槽,然后自流至二级动力波洗涤器循环泵进口管道,由于硅酸钠对烟气中氟的吸收,增加了系统的除氟效果,确保净化出口氟含量达标。

2.2 干吸工序

干吸工序采用一次干燥、两次吸收,塔—槽—泵—冷却器—塔的泵后冷却工艺流程。主要特点如下:

1)为了确保硫酸雾不带入SO2鼓风机,在干燥塔顶部设置了316L金属丝网除沫器;一吸塔、二吸塔顶部分别设置了进口的ES型和CS型纤维除雾器。除雾器的设置提高了对硫酸雾的捕捉效率,有效地减少了三塔出口硫酸雾的量,减少了后续管道及设备的腐蚀,有利于系统的长期、稳定运行。

2)二吸塔出口设置了二吸塔—干燥塔进口回流管,该回流管的设置可以使干吸系统在回流管使用过程中极大地减少外界空气的吸入,从而避免由于大量吸入外界空气而造成的干吸酸浓度急剧下降,在二吸塔—干燥塔进口回流管全开、电除雾器出口压力维持在-1 kPa以下的情况下,可使干吸酸质量分数每小时下降速率小于等于0.05%,该设置极大地减少了制酸系统升/降温过程中的母酸消耗,避免了制酸系统升/降温过程中的倒酸操作。

3)干吸塔分酸装置采用具有高耐腐性能的特种高硅不锈钢管槽式分酸器[2],分酸密度在43点/m2以上,分酸均匀性好,能在相对较短的填料高度内完成喷淋酸的均匀分布,增加了气液接触面积及塔内填料的利用效率,有利于获得较高的干燥及吸收效率。

4)三塔上酸管及回酸管采用316L带阳极保护管道[3],该管道的采用,在提高管道高温下耐浓硫酸腐蚀性能的前提下,极大地减少了管道的法兰连接面。与低铬铸铁管道相比,降低了由于采用低铬铸铁管道法兰连接面过多而存在的漏酸隐患。与316L管道相比,不仅提高了管道在高温下的耐腐性能,同时降低了管道的晶间腐蚀。

5)吸收循环槽加水套管上增设了负压管,能及时排除酸、水混合产生的大量硫酸雾和热量,增加了对加水装置的保护能力,同时硫酸雾的及时排出也有利于吸收循环槽内压力的稳定,避免了加水量大时产生的槽体震动。

6)干吸工序为低位配置,采用卧式泵槽,下塔酸从槽体封头底部进入,减轻了对槽体的冲刷,同时加快了回流酸与槽内酸的混合速度,增加了槽内浓硫酸浓度的均匀程度。

2.3 转化工序

转化工序采用四段“3+1”式双接触工艺、ⅢⅠ-ⅣⅡ换热流程,SO2鼓风机选用进口西门子离心风机。主要特点如下:

1)采用带旋流网板的缩放管高效换热器。该换热器的缩放管结构能促进管内外两侧气流的界面湍流、强化对流传热作用,内部的旋流片能迫使内部流体做强烈的三维螺旋运行,进一步增强流体湍流度,该换热器具有较高的总传热系数。

2)采用电炉作为转化系统升温热源,相对燃油始动炉而言,电炉可随起随用,炉体本身无需按升温曲线燃油升温,既可以作为转化系统升/降温热源,同时也可作为因炉窑系统短暂停车无SO2供应时转化系统的维持温度热源,在一定程度上减少了由于炉窑系统短暂维护而引起的制酸系统频繁停车。

3)SO2风机出口设置风机出口—干燥塔进口回流阀。该回流阀的设置能较大范围地调节进入转化系统的风量,能在风机正常运行本身要求的最小风量的基础上,通过将部分风量向干燥塔进口回流,从而进一步减少进入转化系统的风量,这可以在一定程度上降低转化系统升温电炉功率配置,从而节省升温热源投资费用及运行成本。

4)Ⅲ换热器与一吸塔之间设置热管余热锅炉进行转化系统余热回收,既节省了SO3冷却器及冷却风机的投资及运行费用,同时回收余热蒸汽,产生了可观的经济效益。

2.4 尾气脱硫工序

尾气脱硫工序采用石灰石-石膏法动力波脱硫工艺。主要特点如下:

1)采用石灰石粉作为脱硫剂,原料便宜易得,脱硫成本低,并能在脱硫的同时得到副产品石膏外售,解决了脱硫固体废弃物的堆放问题。

2)动力波脱硫塔底部设置了3个侧搅拌器,搅拌器的搅动,有效地降低了动力波脱硫塔底部的固体沉积。

3)设置有氧化风机及密度计,能够对脱硫反应生成的亚硫酸钙进行充分氧化,并通过循环液密度的升/降进行产石膏操作,充分保证了固体产物中硫酸钙的含量。

2.5 废酸废水工序

废酸工序采用两级硫化法处理,回收污酸中铜、砷等,废水工序采用石膏+两级中和铁盐法进行硫化后液的处理。主要特点如下:

1)采用两级硫化除砷,相对于国内常规采用的一级硫化除砷工艺可获得更高的砷去除率,杜绝了由于单级硫化设施性能不稳定而造成的出水砷含量波动情况的发生,运行中硫化工序砷去除率大于等于98%,硫化后液砷质量浓度小于等于15 mg/L。

2)两级硫化除砷,通过现场滴定试验及ORP值的自控调节,实现了硫化剂的精准添加,硫化剂过量系数较单级硫化法大为降低,在减少硫化剂消耗的同时,避免了过量H2S的产生。

3)石膏工序采用石灰石粉作为硫酸中和剂,中和工序采用Ca(OH)2粉作为硫酸中和剂,根据不同环节硫酸含量的差异,而选用不同的硫酸中和剂,既节约了药剂成本,又避免了接近中性环境下的石灰石粉的过量添加。

4)废酸、废水工序药剂添加方式均采用高位槽自流添加,有利于输送泵的节能。

5)废水工序采用真空带式过滤机进行石膏脱水,装置自动化程度高,全过程无需人员参与,与传统板框压滤机相比,石膏渣水含量稳定且极大地降低了岗位人员的劳动强度。

3 运行情况

系统自升温试生产以来,设备运转率为99.5%,各项主要技术指标达到或超过设计值,具体情况如下。

3.1 烟气洗涤及干燥

自试生产以来,该装置净化工序运行平稳,在对冶炼烟气彻底洗涤净化的同时,通过电除雾器对酸雾、粉尘等进行捕集,以及干燥塔对烟气中水分的干燥作用,确保了进转化工序烟气的干净、干燥,为转化工序的稳定运行创造了有利条件。二氧化硫风机出口烟气成分检测结果见表2。

表2 二氧化硫风机出口烟气成分检测结果 ρ:mg/m3

3.2 冶炼烟气SO2的转化和制酸尾气SO2的脱除

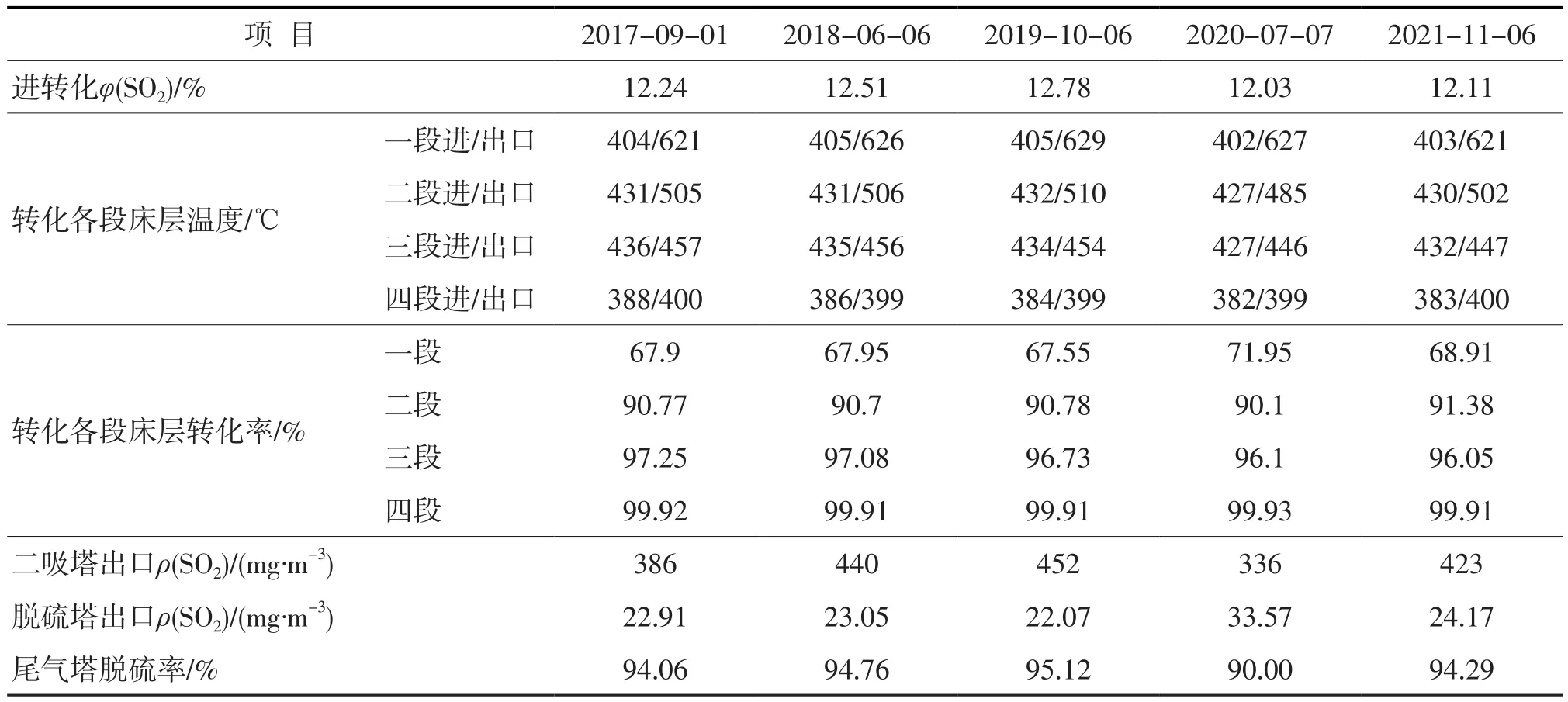

该装置转化一段进气方式采用侧部进气,有效避免了转化一段的气体偏流现象的发生。由于采用了高效催化剂,一段催化剂床层实际操作起燃温度约为400 ℃,四段催化剂床层实际操作起燃温度约380 ℃,一段、四段床层实际操作温度的降低,既有利于缓解一段催化剂床层底部催化剂的超温压力,又有利于四段催化剂床层出口最终转化率的提高。试生产以来,系统总转化率一直维持在99.9%以上,二吸塔出口烟气φ(SO2)≤0.016%。经尾气动力波石灰石—石膏法脱硫后,尾排ρ(SO2)<60 mg/m3,远优于GB 25467—2010《铜、镍、钴工业污染物排放标准》大气污染物特别排放限值中规定的100 mg/m3。不同时期转化与尾气脱硫运行参数见表3,24 h制酸系统尾排SO2浓度见图1。

表3 不同时期转化与尾气脱硫运行参数

图1 24 h制酸系统尾排SO2浓度

3.3 废酸除砷率及硫化剂的消耗

该装置对来自制酸系统的废酸采用两级硫化除砷,废酸处理过程中产生的逃逸H2S气体集中抽入除害塔中,与自上而下喷淋的NaOH溶液反应进行除害处理。具体工艺流程见图2。

图2 废酸除砷工艺流程

装置运行以来,脱砷率在98%以上,硫化后液ρ(As)≤15 mg/L,实现了硫化剂的精准添加,硫化剂过量系数较单级硫化法大为降低,在减少硫化剂消耗的同时,避免了过量H2S的产生。2021年6月硫化后液砷含量变化趋势见图3,2021年11月硫化钠计算消耗量与实际使用量的比较见表4。

图3 2021年6月硫化后液砷含量变化趋势

表4 硫化钠计算消耗量与实际使用量比较

3.4 主要技术及经济指标

制酸系统主要技术用及经济指标见表5。

表5 制酸系统主要技术及经济指标

4 优化与改造

4.1 调整SO2风机导叶零刻度位置

试生产初期,在SO2风机导叶关闭置零刻度时,风机最小风量约为160 000 m3/h,远大于开车前预估的100 000 m3/h,风机最小风量相对于预估值的增大,一方面使得系统升降温过程中,需要消耗更多的电炉功耗对气体进行升温,造成了升降温过程中的电能浪费;同时,又使得升降温过程中干燥塔入口真空度增加,更多的空气被吸入系统,不利于干燥酸浓度的维持。

通过现场工艺人员的分析,判断其原因为:设备安装过程中,安装人员将“零刻度”预留空隙过大,导致风机最小运行风量大于合同约定的100 000 m3/h。经与厂家沟通确认后,由厂家人员对“零刻度”导叶位置进行重新调整。调整后风机最小风量下降至约100 000 m3/h,系统升降温过程中的电炉功耗实现了大幅降低,干燥循环酸浓度稳定性增加。

4.2 风机出口小回流管更换为316L不锈钢材质

试生产初期,风机出口至干燥塔进口小回流管多次出现腐蚀漏气现象。分析原因为:风机出口至干燥塔进口小回流管设置在干燥塔进口烟道位置,净化出口部分湿烟气进入小回流管,造成小回流管出现稀酸腐蚀环境。确定原因后,公司对小回流管材质进行了更换,将原来的碳钢管道更换为耐稀酸腐蚀性能较好的316L不锈钢管道,更换后未出现小回流管道腐蚀情况。

4.3 改造尾气脱硫循环泵出口管道

试生产初期,频繁出现备用脱硫循环泵出口阀堵塞卡死现象。分析原因为:两泵出口阀与汇总管间管段较长,当1台泵运行1台泵备用时,运行泵出口的压力,对备用泵出口阀与汇总管间管段内的石膏浆液产生了高压挤压,造成备用泵出口阀门处石膏堆积卡死。为解决这一问题,公司对脱硫循环泵出口管进行了改造,在缩短了脱硫循环泵出口支管长度的同时,将两循环泵出口阀安装位置移至支管与汇总管连接处附近,通过改造,未再次出现备用脱硫循环泵出口阀堵塞卡死现象。

5 结语

和鼎铜业800 kt/a铜冶炼烟气制酸装置的运行情况表明,该装置系统设计合理、技术先进、设备可靠。装置运行以来, 99.91%以上的SO2转化率和90%以上的尾气脱硫率确保了尾排烟囱的超低排放。两级硫化法除砷,在提高脱砷效率的同时,实现了硫化剂的精准添加,既减少了硫化剂的消耗,也避免了过量H2S的产生。